3 Инженерно-техническое обеспечение работы технологической линии

3.1 Расчет площадей для проектируемого производства. График загрузки оборудования и электропотребления. Организация рабочих мест.

Чтобы определить площадь отдельных помещений для колбасного производства, необходимо руководствоваться удельными показателями площадей и предельными удельными площадями с учетом коэффициента перевода по видам мясных изделий. Расчет производственных и вспомогательных площадей представлен в таблице 3.1. Расчет площади производственных участков производим по формуле (3.1) [10]:

FУЧ = fУД WСУТ, (3.1)

где fУД – удельная площадь, приходящаяся на 1 т. колбасы, выработанную в сутки, м2/т, [10];

WСУТ – суточная выработка колбас, т/сут.

Таблица 3.1 – Производственные и вспомогательные площади предприятия

Наименование помещения |

Площадь, м2 |

||

удельная |

расчетная |

по компоновочному плану |

|

Накопитель дефростер |

20 |

20 |

20 |

Сырьевое отделение |

25 |

25 |

40 |

Машинный зал |

90 |

90 |

90 |

Шприцовочная |

25 |

25 |

26 |

Помещение для хранения |

20 |

20 |

20 |

Итого производственная часть |

200 |

200 |

180 |

Вспомогательная площадь |

40 |

40 |

40 |

Всего |

257 |

257 |

220 |

На рисунке 3.1 отображена компоновка цеха по производству фарша.

Рисунок 3.1 – Компоновка цеха по производству фарша

3.2 Организация рабочих мест.

Карта организации рабочих мест, штат и заработная плата

Штат рабочих

Расчет количества рабочих, выполняющих данную операцию, ведется по формуле (3.2) [10]:

(3.2)

(3.2)

где А – количество перерабатываемого продукта (кг) на данной операции за смену или количество обслуживаемого оборудования (шт.);

Т – норма выработки одного рабочего за смену (кг) или норма обслуживания количества оборудования одним рабочим за смену (таблица 3.3);

К – коэффициент, учитывающий рост производительности труда, К = 1,1.

Переработка мяса на костях:

– обвалка и жиловка мяса:

чел

чел

Измельчение:

На операцию обвалка - жиловка и составление фарша принимаем одного человека.

Шприцевание:

чел

чел

На шприцевание принимаем двух человек.

Заработная плата работника рассчитывается исходя из тарифной ставки по должности и величины минимальной заработной платы для работников первого разряда. Минимальный размер оплаты труда на 2020 год составляет 12200 р. Результаты расчетов представлены в таблице 3.2.

Таблица 3.2 – Штат и заработная плата работников технологической линии

Должность |

Заработная плата, руб. |

Количество рабочих, чел. |

Общая заработная плата по данной категории, руб. |

Обвальщик-жиловщик |

23610 |

1 |

18610 |

Наладчик |

20970 |

|

20970 |

Мастер смены |

26960 |

1 |

23960 |

Оператор волчка |

21112 |

1 |

18112 |

Оператор шприца |

19930 |

2 |

39860 |

Укладчики- упаковщики |

18561 |

1 |

16561 |

Грузчик |

16630 |

1 |

13630 |

Уборщица |

14561 |

1 |

12561 |

Итого |

162334 |

8 |

182264 |

Для усиления материальной заинтересованности работников в выполнении планов и договорных обязательств, повышении эффективности производства и качества работы могут вводиться системы премирования, вознаграждения по итогам работы за месяц, квартал, год.

При организации производства большое внимание уделяется правильной организации рабочих мест. Для повышения работоспособности рабочего необходимо учитывать санитарно-гигиенические и эстетические требования к организации рабочего места, а именно: не допускать резких изменений температуры и влажности воздуха, вредных шумов, плохого освещения, соблюдать правила техники безопасности [14].

Для наиболее ответственных мест должна разрабатываться карта организации рабочего места, которая содержит характеристику выполняемых операций, их состав, и порядок выполнения, приводится схема планировки рабочего места с показом планировки оборудования, транспортных условий, средств механизации, описываются схемы технического и организационного обслуживания рабочего места. Карта организации труда по рабочим местам оператора волчка представлена в таблице приложения В.

3.3 Безопасность жизнедеятельности

В данном разделе разработана инструкция по охране труда для обслуживающего персонала, приведён расчёт. В графической части проанализирована предлагаемая конструкция с точки зрения охраны труда и приведены основные требования безопасности.

Инструкция по охране труда для обслуживающего персонала при работе с волчком [17].

3.3.1 Общие требования [17]

а) На процессы измельчения мясного сырья допускаются лица, достигшие 18 летнего возраста, имеющие профессиональную подготовку, прошедшие предварительные (при поступлении на работу), периодические и профилактические обследования и прививки в порядке, установленном Минздравом РФ, а также вводный и первичный инструктажи на рабочем месте;

б) Допуск к самостоятельной работе в качестве засольщика осуществляется начальником (мастером) цеха после освоения работающими безопасных приемов и методов труда под руководством опытного наставника в течение 2...14 смен. Допуск фиксируют датой и подписью в журнале регистрации инструктажа на рабочем месте.

в) Засольщик должен быть обеспечен спецодеждой, согласно типовых норм бесплатной выдачи спецодежды и спецобуви.

д) В процессе работы с волчком возможно появление основных опасных и вредных производственных факторов: электрический ток, вращающиеся части основного рабочего органа, клиноременная передача, повышенный шум, вибрация, повышенная влажность, скользкий пол [16].

3.3.2 Требования безопасности перед началом работы

а) Перед началом работы проверить наличие заземления, резиновых ковриков, включить оборудование в розетку.

б) Проверить надежность ограждений приводов исполнительных органов (клиноременной передачи).

г) При необходимости провести дезинфекцию (мойку) волчка.

д) Спецодежда не должна стеснять движения, иметь развевающиеся и свисающие концы.

е) Получить у руководителя задание на выполнение работы.

3.3.3 Требования безопасности во время работы

а) Выполняйте правила эксплуатации оборудования.

б) Пуск волчка осуществляется с пульта управления, расположенного на боковой стенке волчка.

в) Перед пуском волчка убедитесь, что его работа не причинит вреда окружающим. Дайте голосовой предупредительный сигнал.

г) Включение волчка производится нажатием кнопки «Пуск» на пульте управления.

д) Подачу сырья (мяса) осуществлять только механизированным способом с помощью тележки и подъемника.

е) При возникновении каких-либо неисправностей немедленно выключите машину и сообщите об этом непосредственному руководителю.

ж) Проводите ремонт или техническое обслуживание только при неработающем (отключенном) волчке.

з) При возникновении неисправностей в системе электрооборудования немедленно вызовите электрика. Запрещается устранять неисправности в электрооборудовании не специалисту.

и) Поддерживайте чистоту и порядок на рабочем месте.

к) Не отвлекайтесь и не отвлекайте других посторонними разговорами и действиями.

л) Отдыхайте только в специально предназначенных местах в отведенное для этого время.

3.3.4 Требования безопасности в аварийных ситуациях

а) При появлении посторонних шумов, искрения оборудования немедленно отключить от электросети волчок.

б) При возгорании оборудования отключить электроэнергию, приступить к тушению пожара и вызвать пожарную службу.

3.3.5 Требования безопасности по окончании работы

а) По окончании работы волчка необходимо нажать кнопку «Остановка» на пульте управления и отключить его от электросети.

б) Привести в порядок рабочее место.

в) Спецодежду убрать в специально отведенное место.

г) Вымойте лицо и руки, примите душ.

3.3.6 Расчет заземления. Заземление представляет собой преднамеренное электрическое соединение с землей металлических нетоковедущих частей, которые могут оказаться под напряжением. Заземление для электроустановок необходимо в целях безопасности жизни человека от поражения электрическим током. Сопротивление заземлителей определяют расчетным путем по сопротивлению растеканию тока одиночного заземлителя [17].

Сопротивление растеканию тока Rс (Ом) одиночного стержневого заземлителя находится по формуле:

(3.3)

(3.3)

где p – удельное сопротивление грунта, p = 40 Ом∙м;

l – длина заземлителя, принимается 1 = 3 м;

d – диаметр заземлителя, принимается d = 0,03 м;

h – глубина заложения трубы, h = 3 м.

Сопротивление растеканию тока составит

Начальное количество заземлителей n0, шт., определим по формуле:

(3.4)

(3.4)

где КC – коэффициент сезонности, К = 1,6;

RН – нормативное сопротивление заземления, RН = 4 Ом;

Уточненное количество заземлителей ny, шт., рассчитаем по формуле:

ny = Rc · Rc / (Ry · η), (3.5)

где η – коэффициент использования заземлителей, η = 0,77.

Принимаем окончательное количество заземлителей в количестве 7 штук

4 Конструкторская разработка

4.1. Обоснование конструкторской разработки

4.1.1 Классификация волчков

Волчок предназначен для непрерывного измельчения бескостного жилованного мяса и мясопродуктов при производстве фарша для колбасных и других мясных продуктов. Его широкое распространение связано со следующими достоинствами: высокая производительность, простота конструкции основных механизмов, легкость сборки и разборки для санитарной обработки, удобство эксплуатации, надежность работы.

Волчки широко применяют для измельчения сырого и вареного сырья. Волчок состоит из цилиндра, литой станины, загрузочной воронки, шнека, режущего механизма и электродвигателя [18].

Классификация волчков приведена на рисунке 4.1.

ВОЛЧКИ

Одношнековые

Двухшнековые

Измельчение

Гомогенизация и измельчение

и измельени

Жиловка и измельчение

и измельени

Измельчение и перемешивание

пере

Измельчение и набивка в оболочку

Рисунок 4.1 – Классификация волчков

4.1.2 Описание конструкции машин от различных производителей

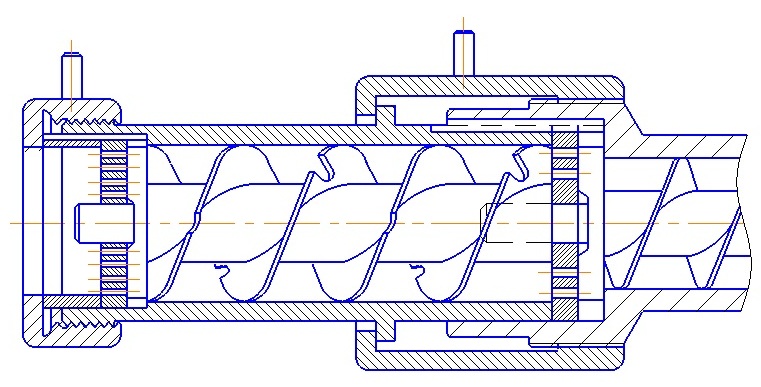

Волчок К7-ФВП-160. Для измельчения температура мяса должна быть не ниже 1°С мясное сырье подается в загрузочный бункер волчка по вертикальным спускам. Из загрузочного бункера мясо захватывается вспомогательным и рабочим шнеками и далее направляется к режущему механизму.

1 – станина; 2 – привод; 3 – вспомогательный шнек; 5 – режущий механизм; 6 – прижимное устройство; 7 – рабочий цилиндр; 8 – загрузочный бункер; 9 – кнопки управления приводом волчка; 10 – откидная площадка

Рисунок 4.2 – Устройство волчка К7-ФВП-160

Режущий механизм измельчает сырье до заданной степени. Степень измельчения мяса обеспечивается установкой ножей и соответствующих ножевых решеток. Высота загрузочного бункера позволяет производить загрузку как при помощи подъемного устройства. Волчок укомплектован всеми принадлежностями, необходимыми при эксплуатации. Широкий набор сменных решеток позволяет получить фарш различной степени зернистости [19].

Техническая характеристика волчка К7-ФВП-160:

- производительность - 5000 кг/ч;

- диаметр решеток режущего механизма – 160 мм;

- установленная мощность – 22 кВт;

- габаритные размеры - 1420×870×1600 мм.

Насадка на волчок с гомогенизатором. Нами предлагается дополнительное приспособление для волчка, позволяющее помимо измельчения сырья вносить холодную воду как для охлаждения парного мяса, так и для повышения выхода готовой продукции.

Рисунок 4.3 – Дополнительное приспособление для волчка

Устройство на рисунке 4.3 представляет собой дополнительную приставку к герметичному корпусу волчка и крепится к нему посредством гайки, имеющей внутреннюю резьбу и буртик, который прижимает упор транспортно-нагнетательного патрубка. С помощью этой гайки регулируется степень затяжки режущего комплекта для предварительного измельчения продукта.

На выходе из транспортно-нагнетательного патрубка расположен режущий комплект для более тонкого измельчения, состоящий из ножа и выходной решетки. Степень затяжки режущего комплекта регулируется посредством кольца и гайки.

При продавливании шнеком мяса через режущий комплект оно поступает в рабочую камеру. Измельчаемый продукт скользит по винтовой поверхности вдоль вала, при этом часть продукта начинает соскальзывать по этой поверхности к отверстиям. Одновременно с поступлением мяса, через нагнетательный штуцер подводится льдоводяная смесь, в соотношении 0,5 : 1 (вода:мясо).

Одновременная гидратация и охлаждение парного мяса при первичном измельчении сырья на волчке может способствовать увеличению выхода варёных колбас в сравнении со стандартной технологией, так как операция внесения воды в более ранние сроки, а именно в момент первичного измельчения должна повысить влагосвязывающую (ВСС) и водоудерживающую способности (ВУС) мясного сырья.

В результате смешивания на стадии измельчения получаем гомогенную смесь, что положительно сказывается на качестве фаршевой эмульсии [3].

Волчок - жиловщик ЛПК 1000В. Модернизация волчков связана с поиском лучших конструктивных решений в способе подачи сырья в рабочую зону, для ухода от свободной подачи мяса из бункера под собственным весом, как не обеспечивающей непрерывной и равномерной подачи сырья в рабочую зону. Поиск идет в направлении введения, принудительной подачи за счет выпуска волчков со шнековой подачей из бункера. Второй актуальной задачей является совмещение в режущем механизме волчка функций измельчения и жиловки сырья, что исключает проведение операций жиловки вручную и существенно повышает эффективность производства [4].

1 - корпус рабочей камеры; 2 - шнек подающий; 3 - ножи; 4 - решетка входная; 5 - решетка выходная; 6 - гайка; 7 - вал; 8 - устройство жиловочное; 9 - нож жиловочный

Рисунок 4.4 - Камера ножевая с жиловочным устройством

Немецкая фирма Kramer+Grebe выпускает целое семейство волчков с диаметрами выходной решетки 114 и 160 мм, а также волчок с варочной камерой,

образующей с ножевым узлом единую систему, обеспечивающую высокое качество фарша, а также волчок-жиловщик.

Австрийская фирма Laska - выпускает серийно волчки-жиловщики с диаметром выходной решетки 114-200 мм с оригинальным жиловочным устройством, позволяющим собирать отходы жиловки не на периферии, а в центре режущего механизма, и выводить их вперед по оси через выходную решетку, не нарушая целостности корпуса.

4.1.3 Выявление аналогов и прототипа конструкторской разработки

В таблице 4.1 приведено описание конструкций аналогов и прототипа.

Таблица 4.1 – Выбор аналогов и прототипа конструктивной разработки

№ п/п |

Наименование конструкции |

Оценка машин технологическим требованиям |

|

Достоинства |

Недостатки |

||

1 |

Волчок-жиловщик ЛПК 1000В |

Выполняет функцию измельчения с одновременной жиловкой (подвод воды не предусмотрен) |

Процесс равномерного перемешивания не предусмотрен |

2 |

Волчок К7-ФВП-160 |

Возможность установки насадки |

Измельчение |

3 |

Насадка на волчок с гомогенизатором |

- Гидратация и более равномерное распределение воды по всему объему фарша - Конструкция волчка должна предусматривать эффективную гидратацию мясного сырья в процессе его измельчения. Гидратация должна достигать как минимум 40-50% |

Сложность конструкции |

Исходя из анализа таблицы 4.1 «Выбор аналогов и прототипа конструктивной разработки» установлено, что наиболее оптимальным техническим решением для гидратации парного мяса в волчке является насадка с гомогенизатором, так как здесь возможно и равномерное перемешивание мяса и подача воды на волчок через штуцер. Выбор данной конструкции нам обеспечит следующее:

1. Повышение сочности колбасного фарша обеспечивается:

- одновременным измельчением с введением воды в режущий элемент волчка (как минимум 50%);

- необходимым размеров кусочков мяса после режущего аппарата составляет 2-3 мм;

- более равномерным распределением воды по всему объему мясного фарша.

2. Внесение воды непосредственно на режущий механизм волчка позволит:

- регулировать количество воды;

- применять воду температурой 1-3°С;

- использовать принципиально новую конструкцию решетки.

3. Возможность быстрой разборки и сборки.

В связи с выдвинутыми технологическими требованиями предполагается осуществлять модернизацию волчка, а именно режущих элементов.

Именно такое техническое решение обеспечивает выполнение выдвинутых нами требований.

4.2 Основные технологические и прочностные расчеты по конструкторской разработке.

4.2.1 Обоснование основных параметров волчка

Так как основным требованием работы волчка является внесение на режущий аппарат 50% воды от объема мяса, необходимо выбрать насос, рассчитать полезный объем отверстий решетки, шпонку на срез, проверить решетку на прочность (толщина решетки должна быть 15 мм, так как в процессе работы она утончается на 5 мм).

Согласно исследованиям, проведенными нашими учеными было установлено [3], что степень влагосвязывающей способности (ВСС) парного мяса и его водоудерживающая способность в большей мере зависят от момента времени внесения воды. Во многом это связано и с измельчительными органами волчка, в частности от диаметра отверстий решетки. Для доказательства этого был проведен эксперимент на волчке с использованием решеток с отверстиями разного диаметра (Ø 1,5; 2; 3; 4; 7 мм).

Методика эксперимента заключалась в следующем. Отобранные образцы (кусочки жилованного парного мяса говядины – каждый массой 50 г.) измельчались на волчке через 10, 20, 30, 40, 50, 60, 70, 80, 90 минут каждый. Холодная вода (5 °С) в количестве 50% от массы кусочка мяса вносилась непосредственно на измельчающую пару: нож-решётка в каждом конкретно взятом эксперименте. Затем полученный гидратированный мясной фарш взвешивался и помещался на специальные осаждающие решета, где выдерживался в течение 30 минут. Плохо-связанная вода во время выдержки вытекала из фарша, что позволяло определить уже водоудерживающую способность мясного фарша, полученного из парного мяса в зависимости от степени его измельчения. Эксперимент по данной методике проводился для каждой из пяти представленных решёток волчка (см. выше).

Рисунок 4.5 – Зависимость водоудерживающей способности от времени продолжительности хранения сырья после убоя

На рисунке 4.5 видно, что чем меньше диаметр отверстия выходной решетки, тем выше степень впитывания мясом воды. Связано это с тем, что более крупные кусочки мяса, получаемые на решетах с большим диаметром, не могут гидратировать в полной мере, так как влага не проникает в глубокие слои мяса. Тогда как, фарш, полученный с помощью решет с меньшим диаметром отверстий, способен практически полностью связывать вносимую воду. Это видно на рисунке 4.6.

Рисунок 4.6 – Представление активного и пассивного слоя в отдельно взятом мясном кусочке, прошедшем через решётку волчка

Для расчета активной площади резания решет S,мм2, была использована следующая формула

(4.1)

(4.1)

где n – число отверстий в решете;

D – диаметр отверстия, мм [20].

Результаты расчетов представлены ниже.

Таблица 4.2 – Результаты исследований

S1 – Ø 1.5 |

S2 – Ø 2 |

S3 – Ø 3 |

S4 – Ø 4 |

S5 – Ø 7 |

169.56 |

235.50 |

353.25 |

452.16 |

807.77 |

Активная площадь резания решет, для решеток с отверстием 3 мм.

,

мм2

,

мм2

Vмяса = 770,08∙5= 3850, мм2

Vводы = 3850:2 = 1925, мм3 =0,002 л.

На рисунке 4.6 представлена зависимость показателя ВСС от площади резания решет. Очевидно, что чем больше диаметр отверстия выходной решетки, тем ниже степень гидратации.

Зависимость степени влагосвязывающей способности от площади режущей поверхности решет представлена на рисунке 4.7.

Рисунок 4.7 – Зависимость степени влагосвязывающей способности от площади режущей поверхности решет

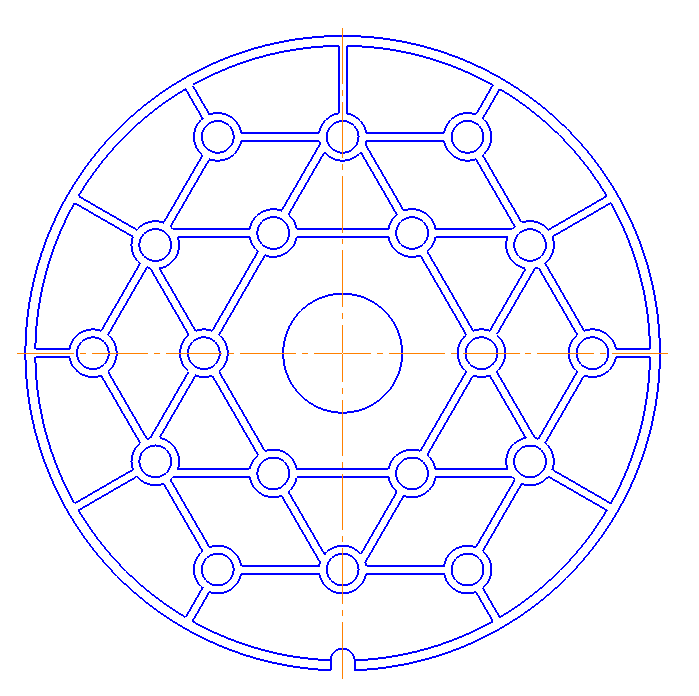

Для равномерного распределения воды необходимо установить штуцер над приемной решеткой, а в ней прорезать специальные каналы (рисунок 4.10).

Рисунок 4.8 – Решетка волчка с каналами

Для подачи воды на режущий механизм нам необходимо выбрать насос. Так как производительность волчка равна 5000 кг/ч, то производительность в секунду равна 1,38 кг/сек.

Исходя из расчетов, выбираем поверхностный насос Беламос 3SP 60/1.8 для подачи воды на волчок [21].

Технические характеристики:

- насос погружной;

- глубина погружения – 1…10 м;

- максимальный напор – 60м;

- пропускная способность – 1.8 м3/ч;

- габаритные размеры – 545 х75 мм;

- мощность – 600 Вт

- только для чистой воды.

4.2.2 Расчет шпоночного соединения

Расчет шпоночного соединения (шпонка фиксирует ножевую решетку) будем вести согласно типовому расчету на сопротивление смятию. Если предположить, что нормальные напряжения равномерно распределены по поверхности контакта, то из условия равновесия вала следует [22]:

,где

,где

σсм – допускаемое напряжение смятия; Т- передаваемый крутящий момент; Н*м; d – диаметр вала, на котором установлена шпонка; l,h,t1 – длина, высота шпонки и глубина паза на валу соответственно, мм.

для

Ст.3

для

Ст.3

4.3 Выбор материала для изготовления основных узлов конструкции и обоснование выбранных посадок

4.3.1 Выбор материала для изготовления основных узлов конструкции

При выборе материала для изготовления основных узлов конструкции необходимо следовать требованиям:

- детали, соприкасающиеся с пищевыми продуктами, должны быть изготовлены из коррозионно-стойких материалов;

- материалы деталей и узлов не должны разрушать витамины, имеющиеся в пищевых продуктах;

- материал должен соответствовать санитарно-гигиеническим требованиям;

- обрабатываемые пищевые продукты не должны вступать в химическую реакцию с материалами, из которых выполнена деталь;

- при выборе материала необходимо учитывать также свойства среды и температуру, при которой будет проводиться работа [23].

Исходя из заданных требований, для ножевого вала целесообразно применять сталь 08Х17Т-коррозионно-стойкая нержавеющая жаростойкая ферритного класса сталь, применяется для производства изделий, работающих в окислительных средах. Сплав содержит 0,08% углерода, 17% хрома с добавлением титана. Сталь имеет хорошее сопротивление коррозии, так как имеет содержание углерода больше 12%. При нормализации достигает высокой прочности и увеличение сопротивлению окисления [23].

Для шнека применяем сталь 40Х13- коррозионно-стойкая нержавеющая сталь, применяется для изготовления режущего инструмента, ножей. Сплав содержит 0,4% углерода и 13% хрома. Отличительной особенностью является доступность материала, несложный химический состав и высокие показатели работоспособности в окислительной среде по сравнению с аналогами. При изготовлении ножа следует выполнить закалку режущей кромки и низкий отпуск. Данные операции помогут увеличить работоспособность, уменьшить образование трещин. Сталь имеет хорошее сопротивление коррозии и высокое сопротивление окислению.

Крепежные болты следует изготовить из коррозионно-стойкой нержавеющей стали 07Х16Н6, которая применяется для изготовления винтов, болтов, гаек корпусных деталей. Сплав содержит 0,07% углерода, 16% хрома, 6% никеля. Отличительной особенностью является высокое тепловое расширение, доступность материала, высокая твердость и прочность. В отожженном состоянии сталь податлива, не укрепляется чрезмерно в течение холодной обработки и может быть легко формуема. Имеет хорошее сопротивление окислению и высокое сопротивление окислению материала [23].

4.3.2 Расчет посадок, допусков и отклонений для сопряжений

Исходя из вышесказанного, выбираем материал шпонки Ст45 чистотянутая ГОСТ 8787-68. Допускается применять другую сталь с временным сопротивлением разрыву не менее 580 МПа (60 кг/мм2)

Исходные данные представлены в таблице 4.3.

Таблица 4.3 – Исходные данные

Конструкция шпонки |

Тип шпоночного соединения |

Диаметр вала, мм |

призматическая |

ПС |

40 |

Для

сопряжения «вал шнека-решетка» 40 ,

изображенном на рисунке 4.11, определяем

элементы присоединительных размеров

,

изображенном на рисунке 4.11, определяем

элементы присоединительных размеров

Рисунок

4.9 – Схема посадок 40 «вал шнека - решетка»

«вал шнека - решетка»

Обозначение точности шпоночного соединения на чертежах представлено на рисунке 4.10.

Рисунок 4.10 – Обозначение точности шпоночного соединения на чертежах

5 Расчет технико-экономических показателей выпускной работы

В данной работе предлагается производство фарша с целью снижения себестоимости и улучшения качества продукта. Цех работает 12 ч в сутки, производительность по производству мясного фарша составляет 1500 кг в сутки.

На основании рекомендаций произведем расчет технико-экономических показателей работы. Данные для расчетов берем из таблицы 5.1.

Себестоимость паштета С, руб./кг, производимый по внедряемой технологии, определяется по формуле:

С = Зс + Зот + Зсв +Ам + Р + Ар + КР% + Зэн + Зв+ Змат + Зпроч, (5.1)

где С – себестоимость продукции, руб./кг;

Зс – затраты на сырье, руб./кг;

Зот – затраты на оплату труда рабочих, руб./кг;

Зсв – отчисления по страховым взносам, руб./кг;

Ам – отчисления на амортизацию оборудования, руб./кг;

Р – затраты на ремонт и техническое обслуживание оборудования, руб./кг;

Ар – затраты на арендную плату производственного помещения, руб./кг;

КР % – сумма выплат процентов по кредиту, руб./кг;

Зэн – затраты на электроэнергию, руб./кг;

Зв – затраты на воду, руб./кг;

Змат – затраты на упаковочные материалы, руб./кг;

Зпроч – прочие затраты, руб./кг.

Затраты на сырье для производства 1 тонны фарша с последующим перерасчетом на 1 кг продукции Зс, руб./кг представлены в таблице 5.1 [25-27].

Таблица 5.1 – Расчет затрат на сырье

Наименование сырья, пряностей и материалов |

Цена, руб./кг |

Расход на 1,5 т продукции, кг |

Затраты на 1,5 т продукции, руб. |

Затраты на 1,5 кг продукции, руб. |

Мясо свинины |

120 |

1500 |

180000 |

180 |

Соль |

7 |

25,76 |

180,32 |

0,25 |

ИТОГО |

180182,32 |

180,25 |

||

Таким образом, в пересчете на 1 кг фарша, затраты на сырье составили

З с = 180,25 руб./кг.

Линию по производству паштета обслуживает 10 человек. Среднемесячная заработная плата персонала цеха составляет 15000 рублей. Величину заработной платы определяем по формуле:

(5.2)

(5.2)

где 3от – величина заработной платы, руб./кг;

Змес – среднемесячная зарплата одного работника, руб./чел.;

Pсп – списочное количество работников, чел;

К – коэффициент, учитывающий резерв на отпуск, К = 1,084;

Км – количество месяцев работы технологической линии в год;

Фр – действительный годовой фонд времени работы одного работника, ч;

Птч – производительность труда, кг/ч.

Действительный годовой фонд времени работы одного работника, ч определяется по формуле:

Фр = Фн – Do ∙ t см, (5.3)

где Фн – номинальный годовой фонд времени работы рабочих и оборудования на данном предприятии, ч;

Do – число рабочих дней отпуска в год;

tcм – продолжительность смены, ч,

Фр = 1973 – 21 · 8 = 1805 ч.

Производительность труда определяется по формуле:

(5.4)

(5.4)

где Q – объем производства продукции в год, кг,

Так как цех работает 251 день в год, а суточная выработка составляет 1500 кг, то годовой объём продукции составит 376 500 кг.

Птч = 376 500/1805 = 208,5 кг/ч,

Тогда Зот = 12000 ∙ 10 ∙ 1,084 ∙ 12 / 208,5 ∙ 1805 = 4,14 руб./кг

(5.5)

(5.5)

где Зсв – отчисления по страховым взносам, руб./кг;

30 % – процент отчислений по страховым взносам;

Зсв = 4,14 ∙ 0,26 = 1,07 руб./кг.

Расчет амортизационных отчислений

Стоимость существующей технологической линии составляет 2041000 рублей (таблица 2.9 раздела 2), с учетом капитальных вложений. Срок эксплуатации линии по нормативам – 10 лет.

Амортизационные отчисления определяются по формуле:

(5.6)

(5.6)

где Ам – амортизационные отчисления, руб./кг;

Б – балансовая стоимость усовершенствованной технологической линии, руб.;

α – норма амортизационных отчислений, %,

Q – годовой объем выпускаемой продукции, кг

Ам = 3329332 ∙ 10 / 376500 ∙ 100 = 0,88 руб. / кг

Затраты на техническое обслуживание и ремонт оборудования перерабатывающей отрасли могут составлять до 50% от величины амортизационных отчислений. Определяются по формуле:

(5.7)

(5.7)

где Р – затраты на ремонт и техническое обслуживание оборудования, руб./кг;

0,5 – процент затрат на ремонт и техническое обслуживание оборудования.

Р = 0,5 ∙ 0,88 = 0,44 руб./кг

Так как производство мясного фарша осуществляется на собственных площадях предприятия, то арендная плата за пользование производственным помещением не взимается, Ар = 0 руб./кг.

В связи с незначительной суммой затрат на усовершенствование технологической линии, инвестирование проекта будет осуществляться за счет собственных средств предприятия. Отсюда КР% = 0 руб./кг.

Затраты на электроэнергию определяются по формуле:

(5.8)

(5.8)

где Зэн – затраты на электроэнергию, руб./кг;

Пэл – среднее потребление электроэнергии в смену, кВт;

Тсм – продолжительность смены, час;

Цэл – стоимость 1 кВт-ч электроэнергии, руб.;

Qсм – объем производства продукции в смену, кг,

Зэн = 21,5 ∙ 12 ∙ 2,09 / 1500 = 0,3 руб./кг

Зв = Звсм·Тсм·Цв / Qсм, |

(5.9) |

где Звсм – величина потребления воды в течение смены, Звсм= 0,12 м3/ч;

Цв – цена за 1 м3 воды, Цв = 21 руб./м3.

Зв = 0,12·12·21/1500 = 0,02 руб./кг |

Затраты на упаковочные материалы для производства 1 тонны фарша с последующим перерасчетом на 1 кг продукции Змат., руб./кг представлены в таблице 5.2.

Таблица 5.2 – Затраты на упаковочные материалы

Наименование материала |

Цена, руб./м |

Расход на 1 т продукции, м |

Затраты на 1 т продукции, руб. |

Затраты на 1 кг продукции, руб. |

Оболочка «Амифлекс-Т» |

2 |

150 |

300 |

0,3 |

Таким образом, в пересчете на 1 кг фарша, затраты на упаковочные материалы составили З мат = 0,3 руб./кг.

Прочие затраты определяются по формуле:

Зпр = 3/100 · (Зс +Зоm +Зсв + Ам + Р + Ар +КР% + Зэн +Зв+ З мат), (5.10)

где Зпр – прочие расходы, руб./кг;

3 – процент прочих затрат в себестоимости, %.

Зпр = 0,03 ∙ (180,25+ 4,14 + 1,07 + 0,88 + 0,44 + 0+0 +0,3+ 0,02 +0,3) =5,65 руб./кг

Себестоимость фарша (С), производимого по усовершенствованной технологии, составит:

С = 180,25 + 4,14 + 1,07 + 0,88 + 0,44 + 0,3 + 0,02 +0,3 + 5,62 = 193,02 руб. / кг.

Определение прибыли предприятия и рентабельности

С учетом спроса продукция будет реализовываться по цене 350 руб./кг. Оптовая цена паштета с учетом НДС определяется по формуле:

=

Ц – (Ц

· 0,20), (5.11)

=

Ц – (Ц

· 0,20), (5.11)

где – оптовая цена продукта с учетом НДС, руб./кг;

Ц – розничная цена колбасы, руб./кг;

0,20 – затраты и прибыль торгового предприятия в размере 20% от цены на продукт в рознице.

= 350 – (350 · 0,20) = 280 руб./кг.

Оптовая цена без НДС Цо ( при НДС = 10%) определяется по формуле

Цо = – ( · 0,10), (5.12)

где ЦО – оптовая цена без НДС, руб./кг,

Цо = 280 – (280 · 0,10) = 252 руб./кг.

ПР = ЦО – С, (5.13)

где Пр – прибыль предприятия, руб./кг,

Пр = 252 –193,02 = 58,98 руб./кг.

Выручка от реализации продукции определяется по формуле:

Вр = Q ∙ Цо, (5.14)

где Вр – выручка от реализации продукции, тыс. руб./год,

Вр = 376500 · 252 = 94878 тыс. руб. / год

Валовая прибыль предприятия определяется по формуле

Bп = Q · Пp, (5.15)

где Вп – валовая прибыль, тыс. руб./год,

Вп = 376500 · 58,98 = 22205,97 тыс. руб./год.

Расчет чистой прибыли ведем с учетом взимаемых налогов. Ставка налога на прибыль составляет 20 % [21], поэтому чистая прибыль в первый год эксплуатации технологической линии определяется по формуле (5.16):

ЧП = Вп – (Вп ∙ Снп /100) – Кр, (5.16)

где Снп – ставка налога на прибыль (20%);

Кр – сумма возвращаемого кредита без оплаты процентов, тыс. руб./год.

ЧП = 22205,97 – (0,20 · 22205,97) – 0 = 17764,77 тыс. руб. /год.

Рентабельность производства определяется по формуле:

Р = (Пр / С) ∙100% (5.17)

где Р – рентабельность производства, %,

Р = (58,98 / 193,02) ∙ 100 = 30,5 %

Результаты расчетов представлены в таблице 5.3.

Таблица 5.3 – Технико-экономические показатели выпускной работы

Показатели |

2019 год |

1 |

2 |

Себестоимость продукции, руб./кг, в том числе: |

193,02 |

- затраты на сырье |

180,25 |

- заработная плата с отчислениями |

4,14 |

- амортизационные отчисления |

0,88 |

- затраты на ремонт и ТО |

0,44 |

- затраты на электроэнергию - затраты на воду - затраты на упаковочные материалы |

0,3 0,02 0,3 |

- прочие затраты |

5,62 |

Оптовая цена без НДС, руб./кг |

252 |

Прибыль, руб./кг |

58,98 |

Объем производства, т |

376,5 |

Выручка от реализации, тыс. руб. |

94878 |

Валовая прибыль, тыс. руб. |

22205,97 |

Чистая прибыль предприятия, тыс. руб. |

17764,77 |

Рентабельность, % |

30,5 |

Исходя из таблицы 5.2 видим, что при объеме производства фарша в 376,5 т/год, выручка от реализации составляет 94878 тыс. руб., чистая прибыль предприятия 17764,77 тыс. руб., рентабельность 30,5 %.

Заключение

В ходе выполнения выпускной квалификационной работы была усовершенствована механизированная технологическая линия производства фарша. Было дано обоснование технологии производства фарша, выполнена машинно-аппаратная схема данного вида, разработана пооперационно-технологическая инструкция (ПТИ) производства фарша, также составлены технологические требования к разрабатываемому волчку.

Проведен анализ существующих конструкций волчков, выявлены аналоги и прототип. Предложена конструкторская разработка. Для совершенствования технологической линии потребуются незначительные капиталовложения предназначенные для изготовления ножей, которые позволят увеличить длительность эксплуатации оборудования.

Для производства продукции была выбрана соответствующая форма организации труда, в виде бригады, т.к. она обладает рядом преимуществ по сравнению с другими. Для обслуживания данной линии необходимо 10 человек.

Для рационального использования рабочего места была разработана карта организации труда рабочего места оператора основного оборудования.

Исходя из анализа приведенных технико-экономических показателей проекта, был сделан вывод о том, что вложение денежных средств в данную технологическую линию будет оправдано, т.к. уже к концу первого года эксплуатации капитальные вложения полностью окупятся, а уровень рентабельности на 2020 год составит 30,5%. Цель данной работы достигнута.

В результате выполнения выпускной квалификационной работы был сделан вывод о том, что совершенствованная технологическая линия полностью удовлетворяет исходным требованиям, а мясной фарш отличается не только привлекательным внешним видом и высокими вкусовыми качествами, но и доступной стоимостью. Данные показатели сильно влияют на конкурентоспособность изделия и позволяют сделать вывод о том, что продукт займет устойчивое положение на рынке Челябинской области.

Список литературы

1. Белая В. Рынок мяса и мясных продуктов в России: состояние и тенденции развития / В. Белая. – М.; «Мясная сфера». Спецвыпуск IFFA 2010 – С. 32-38.

2. Куприянов К. Рынок мясных деликатесов: как завоевать потребителя / К.Куприянов. – М.; «Продвижение Продовольствия. PROD&PROD» № 2, 2011 – С. 14-17.

3. Пищевая химия / А.П. Нечаев [и др.]; под ред. А. П. Нечаева. – СПб.: ГИОРД, 2010. – 592 с.

4. Колбасы варёные. Технические условия [Текст]: ТУ 9213-009-54780900-06. – Введ. 2003-08-05. – М.: ИПК Изд-во стандартов, 2003. – 23 с.

5. Ганенко С.В., Шумов А.В., Силков С.И., Евченко В.В. Усовершенствование механизированных технологических линий перерабатывающих производств. Методические указания к выпускной квалификационной работе бакалавров направления подготовки 35.03.06 «Агроинженерия» профиля «Технологическое оборудование для хранения и переработки сельскохозяйственной продукции». Челябинск.: ЮУрГАУ, ИАИ 2019 – 31 с.

6. Рогов И.А. Справочник технолога колбасного производства. Москва «Колос» 2008. 202 с.

7. Голубев И.К. Оборудование для переработки мяса. Росинформагротех 2005.

8. Антипов С.Т. Машины и аппараты пищевых производств: учеб. пособие для вузов. / С.Т. Антипов, И.Т. Кретов ; под ред. акад. РАСХН В.А. Панфилова. М.: Высш. шк. 2001. 563 с.

9. Ивашов В.И. Оборудование для переработки мяса. СПб ГИОРД, 2007, ч. ΙΙ.

10. Курочкин А.А. Технологическое оборудование для переработки продукции животноводства: учебник для вузов / под ред. В.М. Баутина. М.: Колос, 2010. 440 с.

11. Бредихин С.А. и др. Технологическое оборудование мясокомбинатов. Учебник для вузов. 2-е изд., испр. М. Колос, 2000. 392 с.

12. Черноиванов В.И., В.В. Бледных, А.Э. Северный и др. Техническое обслуживание и ремонт машин в сельском хозяйстве Челябинск: ГОСНИТИ, ЧГАУ, 2003. – 992 с.: ил.

13. Монтаж, эксплуатация и ремонт технологического оборудования / Батищев А.Н., Голубев И.Г., Курчаткин В.В.и др. – М.: КолосС, 2007. – 424 с.

14. Надежность и ремонт машин / Под. ред. В.В. Курчаткина. – М.: Колос, 2000. –498 с.

15. Антипов С.Т. [и др.]. Машины и аппараты пищевых производств. В 3-х кн. Учебник для ВУЗов. – М.: Высш. шк, 2001. – 1315 с.

16. Николаев Н.А., Машрабов Н.М. Основы проектирования и строительства перерабатывающих предприятий: методические указания. ЧГАА. Челябинск, 2013.41 с.

17. Канарев, Ф. М. Охрана труда [текст] / Ф. М. Капарев, М.А. Пережогин, Г.Н. Гранин; под ред. Ф.М. Канарева, - М.: Агропромиздат, 2000. - 351 с.

18. Шкрабак B.C. и др. Безопасность жизнедеятельности в сельско-хозяйственном производстве: Учебник для вузов / B.C. Шкрабак, А.В. Луковников, А.К. Тургиев. - М.: КолосС, 2005. - 512 с.

19. Безопасность жизнедеятельности (лабораторный практикум по безопасности труда). Учебное пособие / Горшков Ю.Г., Пережогин М.А., Аверьянов Ю.И. и др. – Челябинск: ЧГАА, 2001. – 184 с.

20. Беляков Г.И. Безопасность жизнедеятельности на производстве: Учебник для вузов. [Текст] – СПб.: Лань, 2006. – 512 с.

21. Охрана труда [Текст] / Ф.М. Канарев, В.В. Бугаевский, М.А. Пережогин и др. – 2-е изд., перераб. и доп. – М.: Агропромиздат, 2009. – 351 с.

22. Анурьев В.И. Справочник конструктора-машиностроителя : В 3-х т. Т.З.-5-е изд., перераб. И доп. – М.: Машиностроение, 1980 - 557 с.

23. Курочкин А.А., Зимняков В.М. Основы расчета и конструирования машин и аппаратов перерабатывающих производств/ Под ред. А.А Курочкина.- М.: Колос, 2006 – 320 с.

24. Курочкин А.А. Дипломное проектирование по механизации переработки продукции животноводства/ Под ред. В.М. Батунина. - М.: Колос, 2009. – 440 с.

25. Леонов О.А., Карпузов В.В., Шкаруба Н.Ж., Кисенков Н.Е. Метрология, стандартизация и сертификация/ Москва «Колос» 2009.

26. Чекмарев А.А. Справочник по машиностроительному черчению: учебник. М.: Высш. шк., 2002. 493.

27. Методические указания для выполнения разделов по технико-экономическому обоснованию темы и расчету экономической эффективности дипломного проекта / Гордиевских М.Л. – ФГБОУ ВПО «Челябинская государственная агроинженерная академия», 2014. – 64 с.

28. Экономика сельского хозяйства [Текст]: учебник для студентов высших учебных заведений / Н.Я. Коваленко [и др.]; под ред. Н.Я. Коваленко. – М.: ЮРКНИГА, 2004. – 384 с.

29. Коваленко Н.Я. « Экономика сельского хозяйства» 2010 г.