Тепловые расчеты

.docxТепловые расчеты

Количество тепла , необходимое для производства ДСП, определяем производя тепловые расчеты основного оборудования: Бассейна для ГТО, Сушилки CHU-25? KGCI и пресса Д7446, а также реактора смолы «ЛБС-1».

Тепловые расчеты бассейна

-

Расход тепла на нагревание абсолютно сухой древесины.

Расход тепла на нагревание абсолютно сухой древесины

где

– объем сырья, равный 1

– объем сырья, равный 1

- плотность сырья

абсолютно сухого, равная 600

- плотность сырья

абсолютно сухого, равная 600

;

;

- удельная плотность

абсолютно сухой древесины,

- удельная плотность

абсолютно сухой древесины,

- средняя температура

чурака, °С;

- средняя температура

чурака, °С;

- начальная температура

древесины, °С;

- начальная температура

древесины, °С;

где

– температура в центре чурака после

прогрева, °С;

– температура в центре чурака после

прогрева, °С;

°С

°С

кДж

кДж

-

Потери тепла через стенки и дно бассейна.

,

,

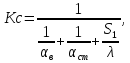

где Кс - коэффициент теплоотдачи стенок бассейна;

F - площадь стенки и дна бассейна, м2;

t 1 – температура воды в бассейне, °С;

t 2 – начальная температура древесины, °С;

Tнагр – продолжительность оттаивания и нагревания сырья, с.

где

коэффициент теплоотдачи от воды к

стенке, равный 358-477 Вт/м2·град·с;

коэффициент теплоотдачи от воды к

стенке, равный 358-477 Вт/м2·град·с;

коэффициент

теплоотдачи от стенки к грунту 2,4-2,9

Вт/м2·град·с;

коэффициент

теплоотдачи от стенки к грунту 2,4-2,9

Вт/м2·град·с;

толщина стенки

бассейна, равная 0,025 м;

толщина стенки

бассейна, равная 0,025 м;

коэффициент

теплопроводности, равный 0,3 Вт/м2·град·с.

коэффициент

теплопроводности, равный 0,3 Вт/м2·град·с.

F = 1,9·2,5·8 + 2,5·3·8 + 1,9·3·4 =120,8 м2

Q2=

2,13·120,8 (40

–(-10))·33,08·

-

Потери тепла с водой, увлекаемой с отгруженным сырьем:

Q3 = 3 · 4,18 · Fк · t1 ,

где F- общая поверхность, м2

Fк = πdcln

Fк = 3,14 ·0,25·1,6·13 = 16,33 м2

Q3 = 3·4,18·16,33·40 = 8191,13 кДж

-

Расход тепла на нагревание воды после смены ее в бассейне

Q4

=

где Vб - объем бассейна, м3

Vб = 2,5·4·3·1,9·2 = 114 м3

Q4

=

4,18

= 2243,49 кДж

4,18

= 2243,49 кДж

-

Расход тепла на нагрев охлажденных дна и стенок бассейна

Q5

=

·

· ,

,

где Vм – объем материала стенок и дна бассейна, м3;

Т – период смены воды в бассейны, равные312 ч.;

ρм – плотность материала для железобетона, равная 2400 кг/м3;

См – средняя теплоемкость материала стенок для бассейна равная 0,92 кДж/кг·град;

tox – температура охлаждения воды внутренней поверхности, °С

Q5

=

Полезные затраты тепла на 1 м3 сырья

Qп.з. =Q1 + Q2 + Q3 +Q4 +Q5

Qп.з. = 52724,58 + 8191,13 + 2243,49 + 8,49 =63167,69 кДж

Общий расход тепла на тепловую обработку 1м3 сырья

Q общ =Q1+ Qп.з.

Q общ = 33945,6 + 63167,69 = 97113,29 кДж

Тепловые расчеты сушилки СРГ-25

-

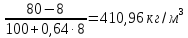

Количество испаряемой влаги

М1м3=ρ0

где ρ0 – плотность абсолютно сухого шпона, кг/м3;

– начальная

влажность шпона, %;

– начальная

влажность шпона, %;

– конечная

влажность шпона, %;

– конечная

влажность шпона, %;

Ки - коэффициент объемной сушки, равный 0,64

М1м3=

600

-

Определение теплопотерь

Потери тепла с высушенным шпоном.

Qм

= Кз ,

,

где К – коэффициент перехода, равный 4,19 при в кДж

Со – теплоемкость абсолютно сухой древесины, равная 0,38

t2 – температура агента сушки при выходе

=t2

- 20°C

= 150-20=130°C

=t2

- 20°C

= 150-20=130°C

°С

°С

Qм=

4,19

=286,6

кДж

=286,6

кДж

Конструкция ограждений сушилки –щитовая и состоит из рамок, обшитых с внутренней стороны сушилки листовой сталью толщиной δ1=2 мм, а с наружной стороны листовой сталью толщиной δ3=1,5мм с прокладкой между облицовками теплоизоляционным материалом – минеральной ватой с толщиной слоя δ2

λ1

= λ3

= 58 Вт/м°С

λ2 =0,07

Вт/м°С

= 35°C

= 35°C

Ввиду значительной разницы температур по длине сушилки целесообразно толщину теплоизоляции рассчитать первой ее половины на расчетную максимальную температуру 300°С, а для второй на температуру 200°С. Тогда толщина теплоизоляционного слоя 1-й половины сушилки.

δ2

=

λ2(

)

)

δ2

= 0.07 =137

мм

=137

мм

Принимаем δ2 = 130мм

Для второй половины

δ2

= 0.07 =83мм

=83мм

Принимаем δ2 = 80мм

Площадь поверхности ограждений F, м2 для каждой половины сушилки

F =

,

,

где

-

общая длина сушильных секций, м

-

общая длина сушильных секций, м

– высота сушилки(

2,7м)

– высота сушилки(

2,7м)

−

ширина сушилки

( В= lp

+ 2B1

+ 2S1

= 3,9+2·0,2 +2·0,109 = 4,52м)

−

ширина сушилки

( В= lp

+ 2B1

+ 2S1

= 3,9+2·0,2 +2·0,109 = 4,52м)

-

толщина дверей равная 130 +2+1,5 = 133,5 и 80+ 2+

1,5=83,5 ( в среднем 109мм)

-

толщина дверей равная 130 +2+1,5 = 133,5 и 80+ 2+

1,5=83,5 ( в среднем 109мм)

-

ширина бокового коридора , равная 0,2м

-

ширина бокового коридора , равная 0,2м

- длина шкафа

2·1,08=2,16 м.

- длина шкафа

2·1,08=2,16 м.

−

ширина шкафа подачи

(отвода) газов , равная 0,8 м.

−

ширина шкафа подачи

(отвода) газов , равная 0,8 м.

F = 10,8·2,7+4,52·2,7+10,8·4,52+4·0,8·2,7+4·0,8·2,16 =105,7 м2

Коэффициент теплопередачи ограждений от агента сушки к окружающей среде для:

Первой половины длины сушилки:

К =

Второй половины длины сушилки

К =

Теплопотери через ограждения ( с учетом коэффициента теплопотерь 1,7 с утечкой газовоздушной смеси)

Qпот. = 1,1·F·K(t1-t0)3,6

Для первой половины сушилки

Qпот.

= 1,1·3,6·105,7·0,465·1,7(

Для второй половины сушилки

Qпот.общ

= 1,1·3,6·105,7·0,746·1,7(

Общие теплопотери через ограждения с учетом утечки газовоздушной смеси.

Qпот.

=

Теплопотери на испарение 1 кг. влаги:

Qпот.вл.

=

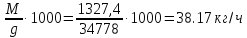

где М – расчетное часовое количество испаренной влаги, кг/ч

М = Pрасч.· М1м3

М= 3,23·410,96 =1327,40 кг/ч

Qпот.вл.= кДж/кг влаги

кДж/кг влаги

Теплопотери с материалом и через ограждения

Qт.п. = Qм + Qпот.вл. = 286,6+119,32 =405,92 кДж/кг влаги

Определение расхода тепла:

Задаемся влагосодержанием поступающего в сушилку агента сушки d1=200 г/кг при t1=300°C/ Удельный объем газовоздушной смеси υ1=2,18 м3/кг сухого воздуха.

Количество подаваемого в сушилку агента сушки

g

=

где V1- объем циркулирующего агента сушки.

V1 = 3600Sп.с.·υа.с

где Sп.с –площадь поперечного сечения сушилки, м2

Sп.с= lp·H1

где lp-длина роликов, равная 3,9м

Sп.с = 2,7·3,9 = 10,53 м2

υа.с – скорость агента сушки, равная 2,0 м/с

V1= 3600·10,53·2,0 = 75816 м3/ч

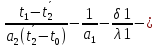

Прирост влагосодержания агента сушки

Δd

=d2

– d1=

Влагосодержание отработанного в сушилке агента сушки

d2 =Δd + d1=38,17+200 = 238,17 г/кг воздуха=240 г/кг сухого воздуха

При построении

процесса сушки в Id-диаграмме

по заданным параметрам находим (·)А с

параметрами t0==20°C;

влагосодержанием

d0=9

г/кг; этальпией I0=41,9

кДж/кг. Находим (·)М с параметрами tс.г.

=900°С и dс.г.=127

г/кг. Линия АМ Является линией горения

топлива с заданной относительной

влажностью W0=45%

влагосодержанием

d0=9

г/кг; этальпией I0=41,9

кДж/кг. Находим (·)М с параметрами tс.г.

=900°С и dс.г.=127

г/кг. Линия АМ Является линией горения

топлива с заданной относительной

влажностью W0=45%

Процесс сушки на в Id-диаграмме характеризуется (·)1 с параметрами поступающей в сушилку газовоздушной смеси t1=300°C и d1=200 г/кг сухого воздуха и (·)2 с параметрами отработанными в сушилке газовоздушной смеси t2= 150°C и d2 = 240 г/кг сухого воздуха.

На продолжении линии1-2 до пересечения с линией АМ находим (·)К с параметрами dк=110 г/кг сухого воздуха и tк=750°С, Iк=1250 кДж/кг.

Количество циркулирующей в сушилке газовоздушной смеси, кг/кг влаги.

lц

=

lц

=

Количество газов выбрасываемых из сушилки отработанных газовоздушных смесей в атмосферу, кг/кг влаги

lк

=

=

=

кг/кг

влаги

кг/кг

влаги

Расход тепла на испарение 1 кг влаги.

Qисп

= =

=

= 9293 кДж/кг влаги

= 9293 кДж/кг влаги

Общий расход тепла

Qобщ = Qт.п+ Qисп = 405,92+9293 =9698,9 кДж/кг влаги

Тепловые расчеты линии пропитки и сушки шпона ЛПСШ

Расход пара определяется по тепловому балансу, кДж

Qобщ

= Qшп

+ Qc

+

Расход тепла на нагрев шпона, кДж

Qшп = q1·c1(tк-tн) ,

где с1 – теплоемкость шпона , равная 2,52 кДж/кг· К

tк,tн – конечная и начальная температура шпона (tк=90°С, tн=25°С)

Площадь одного листа шпона

F=1,6·1,6 =2,56 м2

Скорость сушки V=35 м/мин = 0,58м/с

Количество вещества

q1= 0,58·2,4·2 = 2,7 м2/с

Qшп = 2,7·2,52 (90-25) =442,3 кДж

Расход тепла на нагрев смолы

Qc= qc·c1(tк-tн)

Содержание смолы

qc=0,5· q1 -0,5·2,7 = 1,3 кг·м2/с

Теплоемкость смолы Ссм= 2,65 кДж/кгК

Qc=1,3·2,65(90-50) = 137,8 кДж

Расход тепла на нагрев растворителя

Qр= 0,5qc·cр(tк-tн)

где cр – теплоемкость спирта, равная 4,15 кДж/кг·К

qc- содержание смолы, равное 1,3 кг·м2/с

Qр= 0,5·1,3·4,15(90-50) = 107,9 кДж

Расход тепла на испарение растворителя

,

,

где r =830 кДж/кг – теплота парообразования спирта;

-

содержание смолы

-

содержание смолы

Общие затраты тепла

Qобщ = 442,3+137,8+107,9+539,5 =1227,5 кДж

Тепловые расчеты пресса Д7446

Расход тепла на нагрев плит пресса Q1

Размер плит пресса 1,67×1,67×0,065 м

Объем плит пресса Vn = 1,67·1,67·0.065 = 0.179м3

Расстояние между каналами для пара =0,06 м

Диаметр канала 0,026м

Расстояние от канала до края плиты 0,1м

Количество каналов в плите n = 1,67/(0,026+0,06) = 19

Длина канала l = 1,65 –(0,1·2) = 27.6 м

Объем занимаемый каналами в плите

V= π r2 l,

где r – радиус, м

V=3,14·0,132·27,6 = 0,015 м3

Удельный вес стали 7850 кг/м3

Объем металла в одной плите

Vм = Vn –V = 0,179 – 0,015 = 0.164 м3

Вес одной плиты пресса

М = Vм·7850 =1,164·7850 = 1288 кг

Расход тепла на нагрев плит пресса

Q1 = n· М· С1 (t2 – t1)

где n- число рабочих промежутков;

М – вес одной плиты пресса, кг

С1-теплоемкость стали , равная 0,5 кДж/кг· град

t2 , t1 – конечная и начальные температуры, °С

Q1 = 10·1288·0,5(150-40) = 708400 кДж

Расход тепла на нагрев прокладочных листов «Q2»

Размер прокладочных листов 1,65×1,74×0,005 м

Объем прокладочных листов Vп.л. = 1,65·1,74·0,005 = 0,014 м3

Удельный вес прокладочных листов 7900 кг/м3

Вес одного листа:

М= Vп.л.·7900 = 0,14·7900 = 110кг

Q2=M·n·C2(t2 – t1)

где n- количество прокладочных листов;

С2-теплоемкость стали , равная 0,5 кДж/кг· град

t2 , t1 – конечная и начальные температуры, °С

Q2=110·0,5·40(150-40) =242000 кДж

Расход тепла на нагрев сухой массы пластика «Q3»

Q3

=

Размер пластика 1,6×1,6×0,01 м

Объем пластика Vпл. = 1,6·1,6·0,01 = 0,026 м3

Плотность пластика 1200 кг/м3

Вес одного пластика:

где Сn – теплоемкость пластика, равная 2,62 кДж/кг·ч;

n –число этажей пресса;

конечная

и начальная температуры;

конечная

и начальная температуры;

– влажность

пакета,%

– влажность

пакета,%

Q3

=

Расход тепла на нагрев влаги, оставшейся в пластике после прессования «Q4»

Количество воды, оставшейся в пластике.

Мв =Мn·Wпл.·n = 31,2·0,08·10 = 25 кг

Q4

= Mв·Св( = 25·4,18(150-40) = 11495 кДж

= 25·4,18(150-40) = 11495 кДж

Расход тепла на выпаривание избыточной влаги «Q5»

Q5 = d(i2-i1)

d

=

i2-i1 = r при 150 °С ·к = 2120 кДж/кг

Q5 =6,8·2120 = 14416 кДж

Тепловые потери от верхней части и нижней плиты, за счет теплопроводности «Q6»

Q6=

F

где F – поверхность пластика, м2

λ – коэффициент теплопроводности плиты, равный 46,5 Вт/м·К;

толщина

плиты, м;

толщина

плиты, м;

цикл

прессования, равный 170 м.

цикл

прессования, равный 170 м.

Q6=1,6·1,6·

Расход тепла за один цикл прессования «Qц»

Qц = Q1+ Q2+ Q3+ Q4+ Q5+ Q6 = 708400+242000+83257.8+11523+14416+3705.7=1063302.50 кДж

Расход тепла за 1 час

Qч

=

За одну упрессовку 1,6·1,6·1200·0,01·10·3 = 921,6 кг пластика

За одну тонну пластика

Q1т.пл.

=

=1153757,05

кДж

=1153757,05

кДж

Тепловой расчет реактора ЛБС-1

На одну загрузку смолы необходимо тепловой энергии:

QƩ = Q1 +Q2+Q3

Определение затрат тепловой энергии на нагрев компонентов:

Q1 = Ссм · mсм·Δt ,

где Ссм - теплоемкость смеси компонентов, кДж/кг·град;

mсм – масса смеси, кг;

Δt - температурный интервал от начальной температуры загрузки компонентов ( 20°С) до температуры синтеза (98°С).

Теплоемкость смеси выражается формулой:

Ссм = Ʃ Сi · xi

где Ʃ Сi - Сумма удельных теплоемкостей, входящих в состав реакционной смеси, кДж/кг·К;

xi – массовая доля компонентов смеси, %;

Ссм = Сформ · xформ + Сам.вод· xам.вод + Сфенола · xфенола + Сспирта · xспирта

Масса реакционной смеси:

mсм = 148,6 + 5 + 100 + 125 = 378,6

Рецептура спирторастворимой смолы 50%-й концентрации (50% сухих веществ, 50% растворителей (H2O + C2H5OH), % по массе:

Формалин

(37 %)  =

39,25

=

39,25

Аммиачная

вода (25 %)

Фенол

Спирт

________________________________________________________

Всего: 100

Определяем теплоемкость компонентов при :

tср

=

=

=

= 57°С

= 57°С

Таким образом, удельная теплоемкость веществ, входящих в состав реакционной смеси [X], кДж/кг·град

Формалин (37 %) 3,24

Аммиачная

вода (25 %) 4

Фенол

Спирт 2,5

Ссм

=

Q1

=

Определение затрат тепловой энергии на нагрев реактора:

Q2 = Сст · mр·Δt ,

где Сст - теплоемкость стали, кДж/кг·град;

mр – масса реактора, кг;

Δt - разность температур от ( 20°С) до температуры синтеза (94°С).

Q2

=

Потери при нагревании реактора и компонентов принимаем 10%.

Q3

= 0,1(Q1

+

Q2)

= 0,1(

QƩ =

= 34488,288

= 34488,288

Расход греющего пара

Gгр.пара

=

где r –удельная теплота парообразования про температуре 140°С (2150 кДж/кг);

х – степень сухости пара (0,9).

Gгр.пара

= = 17,82 кг

= 17,82 кг

Таким образом, на одну варку смолы потребуется 17,82 кг греющего пара. Во время синтеза смолы нагрев реактора до температуры 98°С осуществляется за 40 минут, соответствено расход пара на стадии нагрева реакционной смеси составит, кг/час:

Расход греющего пара в сутки составит, кг

= 71,28

= 71,28