- •Основы технологии производства и ремонта автомобилей

- •Содержание

- •Глава 1 мойка и очистка деталей 6

- •Глава 2 дефектация и сортировка деталей 30

- •Глава 3 классификация способов восстановления деталей 87

- •Глава 1 мойка и очистка деталей

- •1.1. Виды и характер загрязнений деталей

- •1.2. Моющие средства

- •1.3. Оборудование для мойки и очистки

- •1.4. Охрана труда и окружающей среды

- •Глава 2 дефектация и сортировка деталей

- •2.1. Сущность дефектации и сортировки дета лей

- •2.2. Классификация дефектов деталей

- •2.3. Методы контроля размеров, формы и взаимного расположения поверхностей деталей

- •2.4. Методы обнаружения скрытых дефектов

- •2.5. Оборудование и оснастка для дефектации

- •2.5.1. Рентгеновский и гамма-методы

- •2.5.2. Капиллярный метод Аппаратура и приспособления.

- •2.5.3. Ультразвуковой метод

- •2.5.4. Магнитопорошковый метод

- •2.5.5. Импедансный метод

- •2.5.6. Велосимметрический метод

- •2.5.7. Метод вихревых токов

- •2.6. Сортировка детали по группам годности и по маршрутам восстановления

- •Глава 3 классификация способов восстановления деталей

- •3.1. Технико-экономическая целесообразность восстановления деталей

- •3.2. Способы восстановления деталей

- •Глава 4 восстановление деталей обработкой под ремонтный размер

- •4.1. Область применения способа

- •4.2. Методика определения значения и числа ремонтных размеров

- •4.3. Особенности разработки технологического процесса

- •Глава 5 восстановление постановкой дополнительной ремонтной детали

- •5.1. Область применения способа

- •Рнс. 5.1. Дополнительные ремонтные детали (дрд):

- •1.2. Способы крепления дополнительных ремонтных деталей

- •1.3. Особенности разработки технологического процесса

- •Глава 6 восстановление деталей пластической деформацией

- •6.1. Сущность процесса восстановления деталей пластической деформацией

- •Рнс. 6.1. Закономерности упрочнения металла в результате пластической деформации:

- •6.2. Классификация и виды способов восстановления деталей пластической деформацией

- •6.3. Оборудование и оснастка для восстановления деталей пластической деформацией

- •6.4. Разработка технологического процесса восстановления деталей пластической деформацией

- •Глава 7 восстановление деталей электродуговой сваркой и наплавкой

- •7.1. Классификация способов варки

- •7.2. Основы электродуговой сварки

- •7.3. Сварка и наплавка под слоем флюса

- •7.4. Сварка и наплавка в защитных газах

- •7.5. Вибродуговая наплавка деталей

- •7.6. Сварка чугунных деталей

- •Глава 8 восстановление деталей перспективными способами сварки и наплавки

- •8.1. Электроконтак1ная приварка металлического слоя

- •8.2. Индукционная наплавка

- •8.3. Лазерная сварка и наплавка

- •Глава 9 восстановление деталей газотермическим напылением

- •9.1. Сущность процесса напыления

- •9.2. Способы газотермического напыления

- •9.2.1. Электродуговое напыление

- •9.2.2. Газоплазменное напыление

- •9.2.3. Высокочастотное напыление

- •9,2.4. Плазменное напыление

- •9.2.5. Детонационное напыление

- •9.2.6. Упрочнение конденсацией металла с мойной бомбардировкой

- •Глава 10 восстановление деталей гальваническим и химическим наращиванием материала

- •10.1. Классификация и общая характеристика способов гальванического и химического наращивания материала

- •10.1. Подготовка поверхностей деталей к нанесению покрытий

- •10.3. Хромирование деталей

- •10.4. Железнение деталей

- •10.5. Защитно-декоративные покрытия

- •10.6. Вневднные и безванные способы нанесения гальванических покрытий

- •10.7. Оборудование и оснастка для нанесения покрытий

- •10,8. Особенности разработки технологических процессов

- •10.9. Мероприятия по охране окружающей среды

- •Глава 11 восстановление деталей синтетическими материалами

- •11.1. Характеристика синтетических материалов для восстановления деталей

- •11.1. Нанесение синтетических материалов для компенсации износа деталей

- •11.3. Восстановление герметичности деталей

- •11.4. Соединение деталей с использованием синтетических материалов

- •11.5. Восстановление лакокрасочных покрытий

- •Глава 12 механическая обработка восстанавливаемых деталей

- •12.1. Базирование деталей

- •12.2. Обработка наплавленных поверхностей

- •12.3. Обработка деталей с газотермическими покрытиями

- •12,4. Обработка детал1й с гальваническими покрытиями

- •12.5. Обработка синтетических материалов

- •12.6. ПерспективныЕспособы механической обработки восстанавливаемых деталей

- •Глава 13 проектирование технологических процессов восстановления деталей

- •13.1. Выбор рационального метода восстановления деталей

- •13.2. Классификация видов технологических процессов восстановлении

- •13.3. Исходные данные и последовательность разработки технологических процессов восстановления

- •13.4. Порядок оформления технологической документации

- •Приложения приложениеi

- •Приложение 2

10,8. Особенности разработки технологических процессов

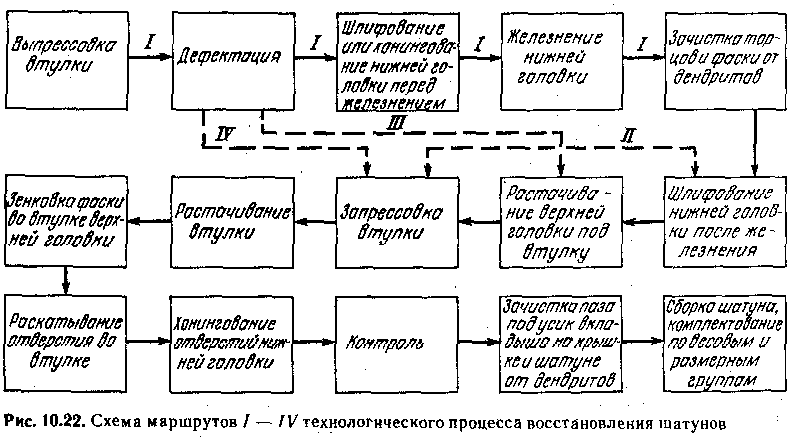

Восстановление деталей автомобилей гальваническими покрытиями имеет ряд характерных особенностей, заключающихся в отсутствии температурного воздействия на деталь, значительных по трудоемкости подготовительных операций, необходимости строгого выдерживания режимов электролиза и др. Рассмотрим особенности технологии на примере восстановления нижней головки шатуна.

В зависимости от сочетаний дефектов и применяемых способов их устранения шатуны можно восстанавливать по нескольким маршрутам, показанным на рис. 10.22.

В осстановление

нижней головки шатуна железнением

осуществляют в такой последовательности:

предварительная механическая

обработка, электрохимическая обработка,

нанесение покрытия требуемой толщины,

механическая обработка до номинального

размера.

осстановление

нижней головки шатуна железнением

осуществляют в такой последовательности:

предварительная механическая

обработка, электрохимическая обработка,

нанесение покрытия требуемой толщины,

механическая обработка до номинального

размера.

Вид предварительной механической обработки зависит от износа отверстия нижней головки шатуна. При износе более 0,1 мм выполняется шлифование "как чисто" на внутри-шлифовальном станке ЗА228. Режим шлифования: частота вращении детали —70 мин"1; подача —0,02 мм/дв.х; число проходов — 15; глубина обработки — 0,13 — 0,15 мм.

Если износ не превышает 0,1 мм, нижние головки шатунов перед железнением хонингуют на вертикально-хонинговальном станке ЗГ-833 специальными головками с алмазными брусками АСМ 40/28. Режим хонингования: частота вращения шпинделя станка — 160 мин -1, подача — 0,02 мм, число двойных ходов — 10; глубина обработки — 0,02 мм.

После предварительной механической обработки шатуны монтируют на подвесочное приспособление и обезжиривают в течение 3 — 5 мин в растворе следующего состава, г/л: углекислый натрий — 25 — 30; едкий натр — 30 — 50; тринатрийфосфат — 10 — 15; жидкое стекло — 5 — 10. Температура раствора — 50 — 70 °С; плотность тока 5 — 10 А/дм2. После обезжиривания детали промывают в горячей (70 — 75 °С), а затем в холодной воде.

Электрохимическая обработка заключается в анодном травлении в течение 0,5 — 1 мин при температуре 18 — 25 "С и плотности тока 70 — 80 А/дм2в растворе, содержащем следующие компоненты, г/л: серную кислоту — 360 — 400 и сернокислое железо — 20 — 30.

Для железнения нижних головок шатунов используют следующий электролит, г/л: двухлористое железо — 200 — 250; хлористый марганец — 30 — 50; соляную кислоту — 1,0— 1,5. Температура электролита — 65 — 80 °С; плотность тока — 15 — 20 А/дм2. Продолжительность процесса зависит от износа. Шатуны загружают в ванну и прогревают без тока в течение 0,5— 1,0 мин. Затем включают электрический ток и в течение 5 — 10 мин наносят покрытие при плотности тока 2 — 3 А/дм , после чего в продолжение 15 — 20 мин повышают плотность тока до требуемого значении и наносят покрытие необходимой толщины.

После железнения шатуны промывают в горячей воде и пассивируют в течение I— 2 мин в следующем растворе, г/л: азотнокислый натрий — 50 и технический уротропин — 30. Температура раствора — 60— 70 "С. Затем шатуны опять промывают в горячей воде.

Для удаления дендритов на вертикально-сверлильном станке 2А135 шлифовальным кругом проводят зачистку торцов, а фрезой — зачистку фасок шатуна. Шлифование и хонингование отверстия нижней головки шатуна после нанесения покрытия выполняют на том же оборудовании при тех же режимах, что и предварительную обработку.