- •Основы технологии производства и ремонта автомобилей

- •Содержание

- •Глава 1 мойка и очистка деталей 6

- •Глава 2 дефектация и сортировка деталей 30

- •Глава 3 классификация способов восстановления деталей 87

- •Глава 1 мойка и очистка деталей

- •1.1. Виды и характер загрязнений деталей

- •1.2. Моющие средства

- •1.3. Оборудование для мойки и очистки

- •1.4. Охрана труда и окружающей среды

- •Глава 2 дефектация и сортировка деталей

- •2.1. Сущность дефектации и сортировки дета лей

- •2.2. Классификация дефектов деталей

- •2.3. Методы контроля размеров, формы и взаимного расположения поверхностей деталей

- •2.4. Методы обнаружения скрытых дефектов

- •2.5. Оборудование и оснастка для дефектации

- •2.5.1. Рентгеновский и гамма-методы

- •2.5.2. Капиллярный метод Аппаратура и приспособления.

- •2.5.3. Ультразвуковой метод

- •2.5.4. Магнитопорошковый метод

- •2.5.5. Импедансный метод

- •2.5.6. Велосимметрический метод

- •2.5.7. Метод вихревых токов

- •2.6. Сортировка детали по группам годности и по маршрутам восстановления

- •Глава 3 классификация способов восстановления деталей

- •3.1. Технико-экономическая целесообразность восстановления деталей

- •3.2. Способы восстановления деталей

- •Глава 4 восстановление деталей обработкой под ремонтный размер

- •4.1. Область применения способа

- •4.2. Методика определения значения и числа ремонтных размеров

- •4.3. Особенности разработки технологического процесса

- •Глава 5 восстановление постановкой дополнительной ремонтной детали

- •5.1. Область применения способа

- •Рнс. 5.1. Дополнительные ремонтные детали (дрд):

- •1.2. Способы крепления дополнительных ремонтных деталей

- •1.3. Особенности разработки технологического процесса

- •Глава 6 восстановление деталей пластической деформацией

- •6.1. Сущность процесса восстановления деталей пластической деформацией

- •Рнс. 6.1. Закономерности упрочнения металла в результате пластической деформации:

- •6.2. Классификация и виды способов восстановления деталей пластической деформацией

- •6.3. Оборудование и оснастка для восстановления деталей пластической деформацией

- •6.4. Разработка технологического процесса восстановления деталей пластической деформацией

- •Глава 7 восстановление деталей электродуговой сваркой и наплавкой

- •7.1. Классификация способов варки

- •7.2. Основы электродуговой сварки

- •7.3. Сварка и наплавка под слоем флюса

- •7.4. Сварка и наплавка в защитных газах

- •7.5. Вибродуговая наплавка деталей

- •7.6. Сварка чугунных деталей

- •Глава 8 восстановление деталей перспективными способами сварки и наплавки

- •8.1. Электроконтак1ная приварка металлического слоя

- •8.2. Индукционная наплавка

- •8.3. Лазерная сварка и наплавка

- •Глава 9 восстановление деталей газотермическим напылением

- •9.1. Сущность процесса напыления

- •9.2. Способы газотермического напыления

- •9.2.1. Электродуговое напыление

- •9.2.2. Газоплазменное напыление

- •9.2.3. Высокочастотное напыление

- •9,2.4. Плазменное напыление

- •9.2.5. Детонационное напыление

- •9.2.6. Упрочнение конденсацией металла с мойной бомбардировкой

- •Глава 10 восстановление деталей гальваническим и химическим наращиванием материала

- •10.1. Классификация и общая характеристика способов гальванического и химического наращивания материала

- •10.1. Подготовка поверхностей деталей к нанесению покрытий

- •10.3. Хромирование деталей

- •10.4. Железнение деталей

- •10.5. Защитно-декоративные покрытия

- •10.6. Вневднные и безванные способы нанесения гальванических покрытий

- •10.7. Оборудование и оснастка для нанесения покрытий

- •10,8. Особенности разработки технологических процессов

- •10.9. Мероприятия по охране окружающей среды

- •Глава 11 восстановление деталей синтетическими материалами

- •11.1. Характеристика синтетических материалов для восстановления деталей

- •11.1. Нанесение синтетических материалов для компенсации износа деталей

- •11.3. Восстановление герметичности деталей

- •11.4. Соединение деталей с использованием синтетических материалов

- •11.5. Восстановление лакокрасочных покрытий

- •Глава 12 механическая обработка восстанавливаемых деталей

- •12.1. Базирование деталей

- •12.2. Обработка наплавленных поверхностей

- •12.3. Обработка деталей с газотермическими покрытиями

- •12,4. Обработка детал1й с гальваническими покрытиями

- •12.5. Обработка синтетических материалов

- •12.6. ПерспективныЕспособы механической обработки восстанавливаемых деталей

- •Глава 13 проектирование технологических процессов восстановления деталей

- •13.1. Выбор рационального метода восстановления деталей

- •13.2. Классификация видов технологических процессов восстановлении

- •13.3. Исходные данные и последовательность разработки технологических процессов восстановления

- •13.4. Порядок оформления технологической документации

- •Приложения приложениеi

- •Приложение 2

2.5.4. Магнитопорошковый метод

Аппаратура, приспособления и вспомогательные материалы. При

благоприятных условиях магнитопорошковым методом можно обнаруживать трещины с раскрытием до 0,001 мм и протяженностью до 0,5 мм. С увеличением глубины залегания дефекта чувствительность метода резко падает.

Контролируемые изделия должны иметь поверхность с чистотой обработки (Rа) 1,6 — 2,5, при этом может быть обеспечена (при правильно установленных режимах намагничивания) максимальная чувствительность контроля. При более грубой обработке поверхности чувствительность метода снижается. Для получения высокой чувствительности контроля необходимо удалить покрытие с поверхности и зачистить контролируемый участок детали до требуемой чистоты.

Таблица 2.8. Ультразвуковые дефектоскопы и толщиномер, рекомендуемые для применения в условиях эксплуатации

Ниже указаны диапазоны измерения в зависимости от вида материала:

Металл .................... 0,12+1240 мм

Пластмасса ............... 0,12+125 мм

Стекло .................... 0,12+1250 мм

Стекловолокно ............. 3,75+75 мм

Резина .................... 3,75+75 мм

Жидкость ................. 1,25+1250 мм

Принцип работы приборов основан на эхоимпульсном методе.

Магнитопорошковый метод позволяет контролировать ферромагнитные детали практически любой формы и размеров при возможности намагничивания и осмотра контролируемого участка.

Весьма удобен контроль деталей, имеющих отверстия, благодаря которым можно проводить циркулярное намагничивание, пропуская ток через стержень или толстый провод, введенный в это отверстие. Такой способ намагничивания устраняет опасность прижогов и в ряде случаев позволяет контролировать изделия без снятия неэлектропроводного покрытия.

Магнитный контроль получил широкое, распространение на ремонтных заводах, где используются стационарные установки универсального типа. К ним относятся магнитные дефектоскопы типа УМД-2500, 2МДЭ-10000, а также УМД-9000.

При контроле в условиях эксплуатации рекомендуется использовать передвижные МП-50П или переносные ПМД-70 дефектоскопы (табл. 2.9). Указанные дефектоскопы снабжены приставными электромагнитами для продольного намагничивания отдельных участков деталей.

Наибольшее распространение в магнитной дефектоскопии получил "мокрый" способ, при котором намагниченную деталь обрабатывают суспензией со взвешенными частицами порошка. Для приготовления суспензий используют черный магнитный порошок (ТУ-6-14-1009-74). В качестве жидкой среды могут быть использованы масла (типа МК-22) или керосин.

В эксплуатации целесообразно применять керосиново-масляную суспензию следующего состава (в расчете на 1 л):

Керосин, мл ..................... 800

Масло трансформаторное, мл .... 175

Черный магнитный порошок, г ... 25

Присадка АКОР-1, г ............. 0,5—1,0

При контроле следят за концентрацией порошка в суспензии и, периодически добавляя порошок, доводят ее до необходимого уровня (25-|-5) г/л.

Основы методики контроля. Контроль каждой конкретной детали или отдельного участка этой детали должен проводиться в соответствии с конкретной методикой, при установлении которой необходимо решить ряд вопросов, наиболее важными из которых являются:

выбор способа контроля (в приложенном поле или остаточной намагниченности); выбор аппаратуры; установление режимов контроля; выбор типов порошка, суспензии; выбор способов установки (и последующей перестановки) на контролируемом участке намагничивающих устройств (электроконтактов, электромагнитов и др.).

Таблица 2.9. Дефектоскопы, применяемые в эксплуатации при магнитопорошковом контроле

Кроме того, должны быть учтены такие вопросы, как расположение аппаратуры и самого оператора в процессе контроля, обеспечение выполнения правил техники безопасности, обеспечение защиты аппаратуры от порчи, обеспечение требуемого микроклимата для нормальной работы аппаратуры и операторов и т. д.

Исходными данными для решения методических вопросов являются желаемая чувствительность контроля, значения магнитных характеристик материала контролируемой детали (коэрцитивная сила и остаточная индукция), а также конструктивные особенности узла, в котором необходимо проводить контроль детали (степень контролепригодности).

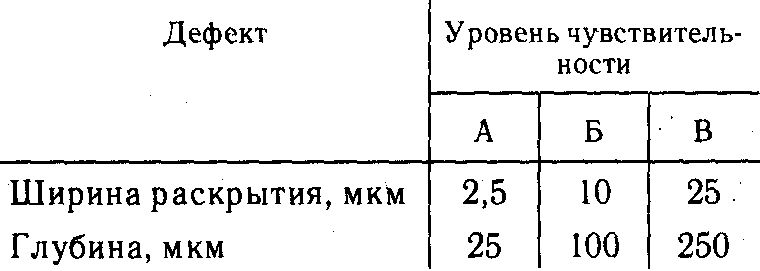

В практике магнитопорошкового контроля условно приняты следующие три уровня чувствительности (А, Б, В), позволяющие приближенно судить о размерах обнаруживаемых поверхностных дефектов, таких как трещины (табл. 2.10).

В подавляющем большинстве случаев контроль ведется на уровне чувствительности, близком к уровню Б. При ужесточенных требованиях уровень чувствительности может приближаться к уровню А и наоборот, по мере снижения требований — куров-ню В.

Как указывалось выше, более простым, удобным и быстрым является контроль способом остаточной намагниченности. Однако прежде чем вводить этот способ магнитного контроля, необходимо убедиться, что чувствительность при этом будет оставаться на удовлетворительном уровне.

При контроле способом остаточной намагниченности для продольного намагничивания применяют соленоиды. При этом контроль можно осуществлять только тех деталей, у которых отношение длины к эквивалентному диаметру не менее 25. Эквивалентный диаметр

Таблица 2.10. Размеры обнаруживаемых поверхностных дефектов

Эквивалентный диаметр

![]() ,

,

где S— площадь поперечного сечения детали.

Намагниченную деталь или участок детали следует обработать предварительно перемешанной суспензией. Осмотр детали можно проводить только после окончательного стекания суспензии (в сомнительных случаях следует применять лупу 2 — 4-кратного увеличения). Особенно тщательному контролю следует подвергать зоны переходных сечений (резьбу, зубья шестерен, шлицы), в которых могут концентрироваться напряжения в процессе эксплуатации.

После проведения магнитного контроля проконтролированный узел должен быть размагничен.