- •Дополнительные материалы для выполнения бакалаврской работы

- •1. Выбор марок материалов, наиболее распространенных в лесном машиностроении

- •2. Сортамент стального проката Прокатом называют детали и изделия, изготовленные способом прокатки.

- •3. Основы термической обработки углеродистых сталей

- •Закалка

- •Отпуск.

- •Примечание. Нормы механических свойств указаны после термической обработки заготовок с диаметром или стороной квадрата; 1) 25 мм по гост 454371; 2) 15 мм по гост 454371;

- •3) 20 20 Мм по данным [7;14]; 4) 10 мм по данным [7;14];.

- •Расчет режимов механической обработки

- •4.1. Расчет режимов резания токарной обработки.

- •4.2. Расчет режимов резания (аналитическим методом)

- •Расчет параметров резания оптимизационным методом

- •Область допустимых режимов лежит ниже этой прямой (штриховка вертикальными линиями)

- •Выбор метода и средств измерений деталей.

- •5.1. Пример расчета и назначения посадки с натягом

- •1,47·108 2,03·108

- •9,56·107 2,03·108

- •7. Примеры конструктивных расчетов

Область допустимых режимов лежит ниже этой прямой (штриховка вертикальными линиями)

4.

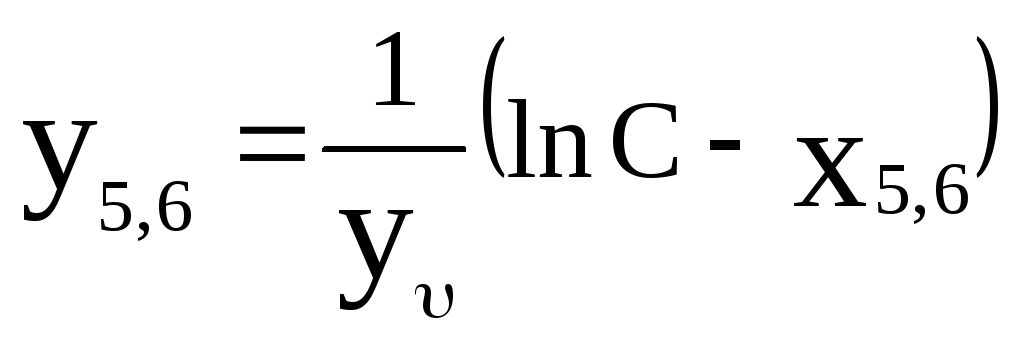

Линия ограничения по заданному качеству

поверхности представляет собой

горизонтальную линию, отсекающую на

оси ординат

значение![]() .

Область допустимых режимов будет ниже

этой линии (штриховка наклонными

линиями).

.

Область допустимых режимов будет ниже

этой линии (штриховка наклонными

линиями).

5.

Проводим линию (прямую), соответствующую

заданной стойкости инструмента. Задавая

опять значения

![]() и

и![]() ,

находим соответствующие координаты

,

находим соответствующие координаты![]() и

и![]() по

формуле

по

формуле

(4.13)

(4.13)

![]()

![]()

![]()

![]()

Область допустимых

режимов расположена слева от проведенной

прямой. После построения получили

область допустимых режимов. Из теории

решения задач оптимизации известно,

что оптимальное решение находится в

одной из угловых точек области. Найдем

значение целевой функции

![]() в этих точках и сравним между собой.

Очевидно, что точки

в этих точках и сравним между собой.

Очевидно, что точки![]() и

и![]() можно не рассматривать. Выбрав из

оставшихся значений наибольшее, получим

оптимальное решение.

можно не рассматривать. Выбрав из

оставшихся значений наибольшее, получим

оптимальное решение.

![]()

![]()

По паспорту станка наиболее близкие значения частоты вращения детали и продольной подачи:

-29-

График для поиска оптимального режима резания приведен на рис. 4.1.

y

=lgs

nmin

nmax

=lgs

nmin

nmax

8 Nрез T

6

6

4

4

Px

2

(max ns)

2

(max ns)

smax

smax

1 2 3 4 5 6 7 8 x=lgn

-2

-2

smin

smin

-4

-4

-6

-6

-8

-8

Рис. 4.1. График поиска оптимального режима.

Выбор метода и средств измерений деталей.

Вид технического контроля определяется технологическим процессом изготовления деталей.

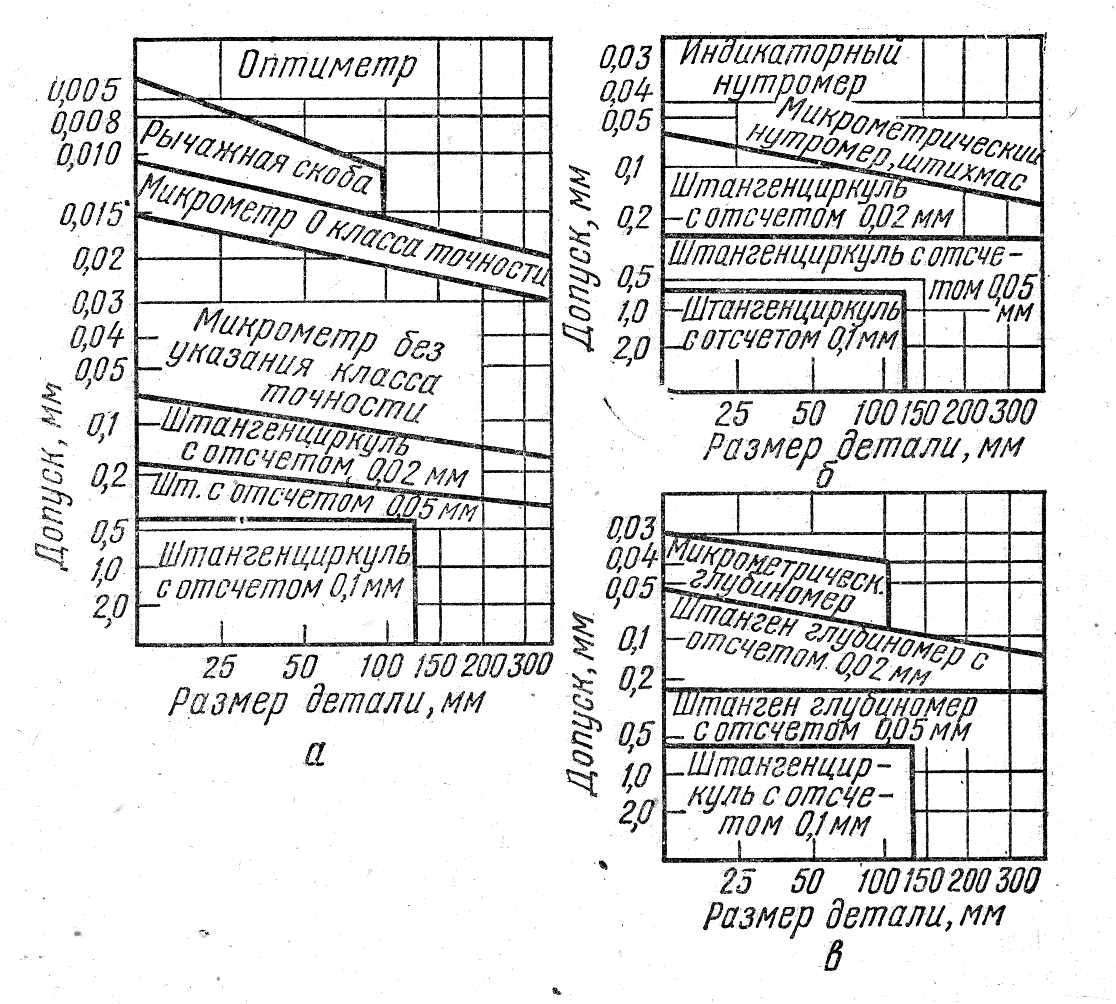

При выборе измерительного средства в зависимости от допуска на изготовление необходимо учитывать, чтобы погрешность метода и средства измерения , которая должна составлять не более одной третьей от величины допуска. С этой целью используют номограммы (рис.5.1 ), каждая из которых составлена согласно необходимой точности контроля размеров измеряемых деталей. В номограммах по горизонтали приведены размеры детали, по вертикали – допуски на изготовление детали. Так, например номинальный размер отверстия под подшипник в корпусе во-

дяного насоса двигателя СМД-14 равен 62+0,03 мм (допуск 30 мкм), а допустимый - 62,09 мм (допуск 90 мкм), разница между допустимым и номинальным размерами составляет 60 мкм.

-30-

а- для валов; б – для отверстий; в – для глубины пазов

Рис. 5.1. Номограммы для выбора измерительных средств

Пользуясь номограммой, находим, что при контроле номинального размера 62+0,03 мм необходимо пользоваться индикаторным нутромером, а при контроле допустимого 62,09 мм - штангенциркулем с отсчетом 0,02 мм.