Методичка и пособия / Технология реконструкции зданий и сооружений

.pdf

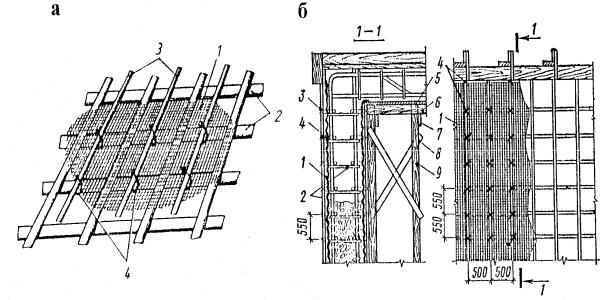

защитный слой у двух угловых арматурных стержней, приварить к ним круглые коротыши или ребра из полосовой стали и к последним – лист (уголок) новой закладной детали (рис. 6.17, б).

Рис. 6.17. Установка дополнительных закладных деталей в железобетонных элементах: а – по верхней плоскости; б – заподлицо с поверхностью: 1 – сколотая зона бетона, впоследствии заделанная цементным раствором; 2 – коротыш-подкладка из круглого стержня: 3 – сварные швы; 4 – дополнительная закладная деталь: 5 –угловая арматура элемента; 6 – поперечные стержни каркаса; 7 – исправляемый элемент;

8 – поперечная борозда для установки закладной детали, заполненная впоследствии цементным раствором; 9 – коротыш-прокладка из полосовой стали

При необходимости выполнить закладную деталь заподлицо с поверхностью бетона в защитном слое вырубается борозда, ширина которой превышает ширину закладной детали на 10…20 мм, а глубина – толщину пластины на 5…10 мм. Пластина вдавливается в свежий цементный раствор и приваривается через коротыши-подкладки к рабочей арматуре каркаса.

Менее трудоемок способ установки конструктивных закладных деталей с помощью металлических хомутов (рис. 6.18), хотя он и требует бóльшего расхода стали. Такие закладные детали выполняются по месту из заранее заготовленных и подогнанных элементов.

При устройстве жестких стыков ригелей с колоннами, а также в случае дефектов в выпусках арматуры (несоосность, уменьшение диаметра и количества арматуры) используются охватывающие хомуты, площадь которых равна расчетному сечению стыка.

При реконструкции часто возникает необходимость в анкеровке дополнительной арматуры в существующей железобетонной конструкции.

80

Рис. 6.18. Установка дополнительных закладных деталей с помощью хомутов:

а– хомут из листовой стали на болтах; б – то же, с держателем из листовой стали;

в– то же, с держателем из круглой стали; 1 – боковые планки хомута; 2 – лицевая планка хомута; 3 – сварные швы; 4 – стяжной болт; 5 – ребра жесткости; 6 – отверстие

встенке балки для пропуска стяжного болта, 7 – стержневой держатель; 8 – листовой держатель; 9 – борозда, пробитая в поверхности бетона и заделанная впоследствии цементным раствором; 10 – уголок для крепления дополнительных элементов

Вэтих случаях рекомендуется пробурить в бетоне перфоратором скважины на глубину не менее 20 диаметров арматуры и заделать в них арматуру на эпоксидном клее или путем виброзачеканки жесткой цементной смесью. На эпоксидном клее можно закреплять арматуру гладкого и периодического профиля к горизонтальной и вертикальной плоскости бетона, а также к нижней плоскости, расположенной под углом 45° к горизонту. На цементном растворе разрешается закреплять арматуру только на горизонтальной плоскости бетона. К анкерному коротышу на конце приваривается шайба, зачеканка скважины цементным раствором производится с помощью специального виброуплотнителя. Анкеровка стержней в теле бетона осуществляется на расстоянии не менее пяти диаметров друг от друга и на таком же расстоянии от грани бетона.

Защита арматуры железобетонных конструкций от коррозии

повышает надежность и долговечность конструкций в процессе эксплуатации.

Существуют механический и электрохимический способы защиты металла от коррозии.

81

Механический способ – это нанесение на очищенную, обеспыленную, сухую и обезжиренную поверхность обмазок (цементно-полистирольных, цементно-перхлорвиниловых), красок, лаков, эмалей, эпоксидных грунтовок, протекторных грунтовок (суспензия цинкового порошка в перхлорвиниловом лаке и органических растворителях толщиной

0,12…0,15 мм).

Для нанесения цинковых покрытий применяются следующие способы: электрометаллизация, газопламенный и гальванический.

Электрометаллизацию выполняют распылением цинковой проволоки диаметром 1,5…2 мм или порошка. Процесс осуществляется электрометаллизаторами (две проволоки, находящиеся под током, при соприкосновении расплавляются электрической дугой, а капли металла распыляются струей сжатого воздуха).

Газопламенный способ – это напыление на поверхность порошковых материалов передвижными агрегатами УПАГ-1, УПАГ-2.

Наиболее эффективным способом защиты конструкций от коррозии является метод торкретирования.

Дефектные участки очищают от защитного слоя (зубилом, молотком, отбойным молотком); арматуру оголяют, удаляют ржавчину (пескоструйным аппаратом или металлической щеткой), к арматуре крепят сетку из проволоки диаметром 2…3 мм с ячейками 50×50 мм, торкретируют по влажной поверхности. При малой толщине защитного слоя бетон окрашивают дополнительно лаком ПХВ слоями толщиной 0,015…0,02 мм (2…4 слоя краскораспылителем). Количество слоев изоляции зависит от толщины защитного слоя бетона. Сушка изоляции длится 2…3 час.

Выравнивание поверхности осуществляют торкрет-бетоном, причем толщина слоя бетона зависит от фактической толщины защитного слоя бетона и принимается не менее 10 мм.

Торкретирование выполняют по проволочной сетке, прихваченной в отдельных точках к арматуре каркаса. Перед нанесением торкрет-бетона поверхность бетона должна быть тщательно очищена от грязи и пыли и промыта водой под давлением. Для улучшения сцепления «нового» и «старого» бетона поверхность должна быть влажной, поэтому промывку следует производить за 1…1,5 часа до торкретирования.

Если после нанесения слоя торкрет-бетона толщина защитного слоя соответствует проектной, защита лакокрасочным покрытием не требуется.

Использование несъемной опалубки. При замене и усилении несущих конструкций зданий и сооружений широко используют монолитные и сборно-монолитные элементы.

При этом возникает необходимость устройства опалубки. Трудоемкость возведения опалубки составляет 35...40%, а стоимость – 15...20% от общих затрат на монолитные конструкции.

82

Для снижения объема ручного труда при опалубочных работах используется несъемная опалубка. В такой опалубке формообразующие элементы остаются в монолитной конструкции и работают вместе с ней.

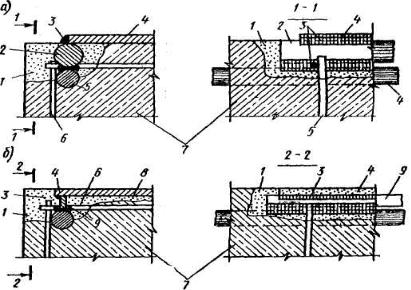

1.Несъемная опалубка из плит оболочек (рис. 6.19, 6.20). Щиты опалубки представляют собой прочные железобетонные тонкостенные (плоские, криволинейные) плиты (рис. 6.19, а; б; г) или пустотелые блоки, армоцементные листы и трубы (рис. 6.19, в; е), которые выставляются в проектном положении и надежно крепятся к арматуре сооружения и между собой (рис. 6.21). При отсутствии анкеров в плитах опалубки их крепят с помощью тяжей, проходящих через отверстия в плитах и привариваемых

карматурному каркасу (рис. 6.22, а).

Вслабо армированных массивах и тонких стенках опалубочные плиты крепятся с помощью инвентарных металлических или деревянных прогонов, которые снимаются после бетонирования (рис. 6.22, б).

Опалубка-облицовка из ребристых железобетонных плит применяется для массивных конструкций (например, для фундаментов под прокатное оборудование). Крепятся такие плиты к железобетонным стойкам сваркой или с помощью винтовых тяжей с хомутами (рис. 6.23).

После бетонирования щиты опалубки остаются в теле конструкции и образуют ее внешнюю поверхность (гладкую или декоративную).

Достоинства: простота сборки, так как не требуется установка (перестановка) несущих прогонов, стоек, креплений; внешняя поверхность плиты может иметь заводскую отделку (фактура, облицовка), что исключает впоследствии эти затраты на объекте.

Недостатки: высокая стоимость плит. Лишь при большом объеме конструкции это удорожание составляет приемлемую величину, что и позволяет эффективно использовать этот тип опалубки взамен щитовой.

Применяется при бетонировании конструкций больших размеров (массивных): фундаментов под турбогенераторы, прессы, прокатные станы; конструкций атомных станций (толщина стен определяется радиационной защитой).

2.Несъемная опалубка из стального листа. При бетонировании стен подземных водонаполненных сооружений; (резервуары, бассейны, отстойники и т. п.) применяются щиты опалубки из листовой стали толщиной 1,5…3,0 мм. Щиты крепятся к установленной арматуре, швы между щитами провариваются сплошным швом. Внешняя поверхность щитов после бетонирования окрашивается или оштукатуривается по стальной сетке.

Достоинства – надежная (на 100%) и долговечная гидроизоляция конструкции.

Недостатки – высокая стоимость.

83

Рис. 6.19. Несъемная опалубка из плит-оболочек: а – для фундамента; б – для прямоугольной колонны; в – для круглой колонны; г, д, е – для стен

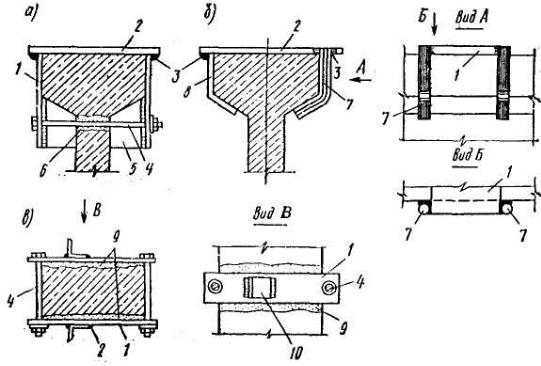

Рис. 6.20. Бетонирование конструкций подземной части АЭС с использованием несъемной опалубки из плоских плит

84

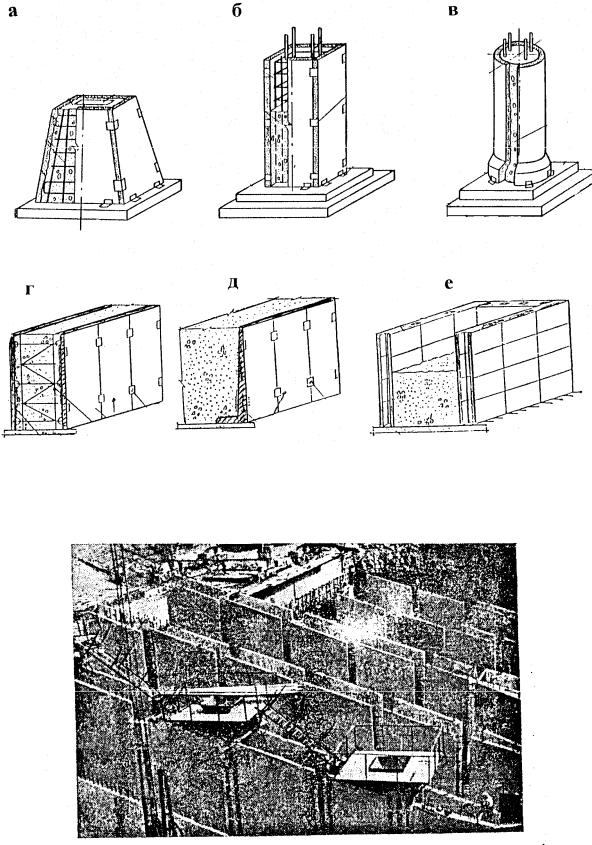

Рис. 6.21. Крепление плоских опалубочных плит: а – скрутками; б – тяжами; в – фаркопфами; 1 – плита; 2 – анкерная петля; 3 – скрутка; 4 – стержень армокаркаса;

5 – обрезок арматуры; 6 – тяж; 7 – крюк; 8 – гайка; 9 – петля

Рис. 6.22. Крепление опалубочных плит через отверстия:

а – одностороннее; б – двухстороннее; 1 – плита; 2 – армокаркас; 3 – отверстие; 4 – гайка; 5 – шайба; 6 – прогон; 7 – тяж

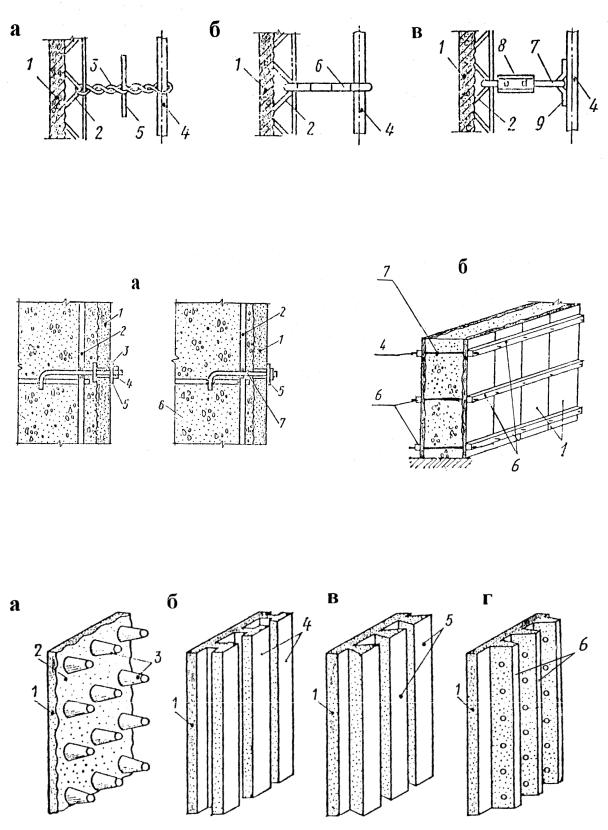

Рис. 6.23. Виды самоанкерующихся железобетонных плит: а – плита с анкерными выступами; б, в, г – то же, с ребрами; 1 – плита;

2 – активная поверхность; 3 – выступ; 4, 5, 6 – ребра

85

В качестве конструкции несущей опалубки при возведении ребристых перекрытий промышленных объектов может быть использована несъемная опалубка из стального профилированного настила, который одновременно служит рабочей арматурой перекрытия.

3. Несъемная опалубка из стальной сетки (рис. 6.24) выполняется из сетки с мелкими ячейками (5×5 или 8×8 мм). Сетку, «сшитую» из отдельных полотнищ, крепят к арматурному каркасу с помощью скруток и вертикальных стержней диаметром 22…25 мм. Для уменьшения утечки цементного молока осадку конуса бетонной смеси принимают от 0 до 3 см. В процессе виброуплотнения цементное молоко заполняет ячейки сетки, которая оказывается в бетоне. После бетонирования снимают только вертикальные крепежные стержни, сетка же остается в бетоне.

Рис. 6.24. Сетчатая опалубка:

а – фрагмент опалубки; б – установленная опалубка стены; 1 – сетка; 2 – армокаркас; 3 – прижимной стержень; 4 – скрутка; 5 – деревянная опалубка; 6 – кружальная доска; 7 – прогон; 8 – подкос; 9 – стойка

Достоинства: простота и быстрота устройства; образование любой формы, в том числе плавной криволинейной, наклонных поверхностей.

Недостатки: излишний расход металла (на сетки и катанку); невозможно получить ровную поверхность стены; для обеспечения защитного слоя как монтажной арматуре, так и сетке необходимо наружную поверхность стены оштукатурить; нельзя применять пластичный бетон, так как при его уплотнении через сетку выливается цементное молоко. Для устранения последнего недостатка металлическую сетку необходимо предварительно оштукатурить или просто обмазать цементным раствором.

Сетчатая опалубка применяется для бетонирования конструкций и сооружений, боковые поверхности которых могут несколько отклоняться

86

от плоскости. Применяют ее для бетонирования стен подвалов, опускных колодцев, туннелей, стаканов фундаментов, а также там, где съем опалубки затрудняется (например, для образования рабочих швов в стенах

иплитах большой толщины).

4.Грунтовая опалубка широко известна в строительстве как бетонирование «в распор» заглубленных в грунт конструкций простой формы. Применяется в тех случаях, когда грунтовые условия по СНиП допускают при разработке (устройстве) траншей и малых котлованов глубиной до 1,5…2,0 м наличие вертикальной грунтовой стенки (плотные супеси, суглинки, глины и т. п.). Траншея или котлован устраиваются по внешним размерам конструкции, выполняется песчаная подготовка, при необходимости ставится арматура и производится укладка бетонной смеси.

Сиспользованием такой опалубки устраиваются ленточные фундаменты, нижние ступени (башмаки) столбчатых фундаментов и т. п.

6.3.4. Взрывные технологии при реконструкции

При реконструкции объектов взрывные технологии широко используются для демонтажа (разборки или сноса) массивных конструкций: фундаментов под оборудование, стен, столбов и т. п. А такие конструкции как высотные здания, кирпичные и железобетонные силосы, вытяжные трубы, демонтируются, как правило, взрывом целиком.

Для разрушения применяют заряды взрывчатых веществ (ВВ), пиропатроны, расширяющиеся смеси.

Для разрушения конструкций используются технологии: дробление,

разрезка на блоки, переруб (перебив).

При выборе способов разрушения конструкций учитывают трудоемкость и сроки выполнения работ.

Дробление используется для рыхления плотных и крепких грунтов.

При глубине выемки до 3,0 м используют метод шпуровых зарядов, при глубине выемки 3,0…5,0 м используют метод малокамерных зарядов.

Шпуровой метод. Шпуры располагаются в шахматном порядке по квадратной или прямоугольной сетке.

Для увеличения доли энергии ВВ, идущей на разрушение, применяется внутренняя забойка шпуров, которая запирает в забойной камере продукты детонации и создает необходимые условия для передачи их энергии в массив породы. Она может обеспечить увеличение эффективности взрывания на 10…20%.

Шпуры забивают сначала пластичной песчано-глинистой смесью, затем песком или буровой мукой.

Шпур или скважину заполняют ВВ на половину глубины. Забойка выполняется из песка или буровой мелочи на величину 1/3 длины шпура

87

или скважины. Шпуры располагаются в шахматном порядке по квадратной или прямоугольной сетке.

Глубина шпуров и скважин при рыхлении мерзлого грунта зависит от глубины промерзания. При толщине слоя мерзлого грунта более 1 м скважина недобуривается до талого грунта на 2…3 её диаметра; при толщине же слоя менее 1 м скважина бурится до талого грунта, а заряд размещается на границе мерзлого и талого грунтов.

Шпуры заряжают тротиловыми шашками или патронами из порошкообразных ВВ.

Заряд ВВ в шпуре должен занимать не больше 2/3 длины шпура, верхнюю треть шпура заполняют забойкой.

Короткозамедленное взрывание группы зарядов, кроме возможности регулирования направления и формы выброса грунта и снижения сейсмического воздействия, повышает общий ударный импульс, улучшает дробление грунта вследствие соударения кусков, уменьшает радиус разлета отдельных кусков.

При рыхлении мерзлых грунтов интервал замедления колеблется в пределах от 15 до 25 мс.

Качество взрывных работ в прочных грунтах в значительной степени зависит от типа применяемых ВВ. Так например, тринитротолуол способен трансформировать максимальное количество энергии (1925 Дж/кг) в крепкие породы (гранит, мрамор), в то время как аммонит № 6 ЖВ генерирует почти такое же количество энергии (1691 Дж/кг), но только в мягкие породы (известняк и др.), то есть разрушение слабых пород мощными ВВ сопровождается сильными потерями. Детонация зарядов слабых ВВ (игданит, зерногранулит и др.) в крепких породах не вызывает соответствующего начального сжатия среды.

При взрывании мерзлых грунтов, как правило, применяют аммонит № 6 ЖВ, гранулит С, АС, АС-8, АС-4, грамматит 79/21.

Основным расчетным показателем, характеризующим свойства грунта и ВВ, является расчетный удельный расход ВВ.

При рыхлении мерзлого грунта расчетный удельный расход ВВ из аммонита № 6 ЖВ принимается в следующих пределах в зависимости от вида грунта:

–для мерзлой глины и строительного мусора 0,7...0,9 кг/м3;

–для суглинка, моренного с галькой, 0,6...0,7 кг/м3;

–дляпесчаных и черноземных грунтов 0,4...0,6 кг/м3.

Сравнение приведенных значений с удельными расходами ВВ для рыхления известняка и гранита (0,5...0,7 кг/м3) показывает, что мерзлые грунты в силу своей пластичности и вязкости рыхлятся взрывом труднее, чем гораздо более прочные скальные породы.

Беспламенное взрывание осуществляется зарядами беспламенного взрывания, где энергия разрушения создается за счет внезапного

88

высвобождения газов высокого давления (60...300 МПа), образующихся в замкнутом металлическом патроне.

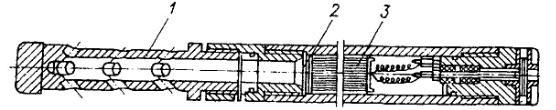

Разрушение происходит без образования пламени при относительно низкой температуре (200…300°С). В строительстве в основном используются патроны типа гидрокс, принцип действия которых основан на химической реакции заряда, помещенного в замкнутый металлический патрон (рис. 6.25). В результате реакции образуются пары воды – 70%, углекислый газ и 30% азот, создающие давление 110...190 МПа.

Рис. 6.25. Схема патрона гидрокс:

1 – разрядная головка, 2 – металлическая диафрагма; 3 – зарядная головка

Патроны гидрокс выпускаются двух типоразмеров: В-1 – диаметром 48 мм, длиной 1210 мм, массой заряда 190 г и В-2 – диаметром 53 мм, длиной 1320 мм, массой заряда 270 г. Металлический корпус патрона можно использовать 350...400 раз.

Производительность патрона гидрокс с зарядной массой 270 г – 0,7…0,8 т. При рыхлении мерзлых грунтов средняя производительность патрона составляла 0,33 м3 за 1 выстрел.

Основными недостатками зарядов гидрокс являются их малая эффективность, невозможность одновременного взрывания группы патронов, большая стоимость.

Защитные мероприятия. При рыхлении грунта взрывным способом имеется два негативных фактора: разлет кусков грунта на значительное расстояние и динамические воздействия на близкорасположенные здания и сооружения.

Для предотвращения разлета кусков грунта применяются передвижные защитные экраны локализаторов взрыва, состоящие из рамы на катках (рис. 6.26) или полозьях (рис. 6.27), и бронеплиты. Экраны устанавливают над местом взрывов.

Передвигают локализаторы с помощью тягача, бурильной машины или бульдозера. Для выхода газов и снижения давления экран может выполняться из листа = 2…4 мм с отверстиями (рис. 6.28).

Для предотвращения разлета отдельных кусков породы при взрыве применяются различного рода укрытия, используются специальные методы взрывания. Перед взрывом производится засыпка участка слоем

89