- •Размещено на http://www.Allbest.Ru/Размещено на http://www.Allbest.Ru/ введение

- •1. Назначение, основные данные, требования и характеристика бурового насоса

- •Буровой насос гидравлический

- •1. Патент «Узел клапана» f 16 k 15/02 № 672421

- •2. Патент «Клапан» f 16 к 15/02 № 1617231

- •3. Патент «Клапанное устройство» f 16 к 15/02 № 1203299

- •4 Усовершенствование клапанного узла

- •3. Устройство и принцип действия

- •5. Техническая и экологическая безопасность

- •6. Расчетная часть

- •Размещено на Allbest.Ru

6. Расчетная часть

РАСЧЕТ БУРОВЫХ НАСОСОВ И ИХ ЭЛЕМЕНТОВ. При конструировании буровых насосов прежде всего должны быть определены основные параметры — подача, число цилиндров, число двойных ходов поршней и развиваемые насосом давления при наибольшей и наименьшей подачах.

Элементы бурового насоса рассчитывают на прочность по наибольшим нагрузкам, возникающим при работе, а на долговечность — по эквивалентной нагрузке. Для деталей, подверженных абразивному износу, долговечность теоретически не определяется, сроки службы устанавливаются по опыту эксплуатации аналогичных конструкций в зависимости от условий работы и свойств прокачиваемого бурового раствора.

МОЩНОСТЬ И К.П.Д. НАСОСОВ. В насосном комплексе буровой установки, как правило, выбирают насосы с одинаковыми параметрами. Тогда полезная мощность одного насоса NПH (в кВт)

NПH = Nc/z, (1)

где z — число одновременно работающих в комплексе насосов (обычно не более двух).

Наибольшая объемная подача каждого насоса QHmax (в л/с)

QHmax=QCmax/z . (2)

Наименьшее давление на выходе насоса pHmin (в МПа) в соответствии с формулой (1) при наибольшей подаче

PHmin=NПН/QHmax . (3)

Наименьшая подача QHmin (в л/с) при номинальном числе ходов поршня насоса и наибольшем давлении

QHmin=NПН/PHmax , (4)

где рнmах — наибольшее давление на выходе насоса, определяемое расчетным путем по (З).

Мощность приводного двигателя насоса NД (в кВт) рассчитывается по формуле

NД=NПН/на (5)

где на - общий к. п. д. насосного агрегата от двигателя до выхода насоса и представляет собой произведение объемного 0, гидравлического г и механического M коэффициентов полезного действия насосного агрегата

на=0 г M (6)

Объемный к. п. д. бурового насоса 0 отражает затрату мощности на прокачивание под давлением части раствора через щели и уплотнения манжет поршня, сальники штоков и уплотнения клапанов. Для исправного насоса о = 0,95-0,99; гидравлический к. п. д. оценивает потери мощности в каналах входного и выходного коллекторов, гидравлической коробке и клапанах и составляет 0,97—0,98; механический к. п. д. насосного агрегата может быть представлен в виде произведения коэффициентов

М=МТ MН , (7)

где МТ — к. п. д. трансмиссии от двигателя до трансмиссионного вала насоса

МТ = МТ1 МТ2 МТ3 … МТi , (8)

здесь МТ1 — к. п. д. вала на опорах качения, равный 0,993; МТ2 — к. п. д. фрикционной муфты, равный 0,99; МТ3 — к. п. д. клиноременной передачи, равный 0,995—0,998; МТi — к. п, д. других элементов, входящих в трансмиссию; MН — механический к. п. д. насоса

МH = 1М 2М 3М4М5М , (9)

где 1М — к. п. д. трансмиссионного вала на опорах качения, равный 0,99 ... 0,992; 2М — к. п. д. закрытой зубчатой передачи, равный 0,992; 3М — к. п. д. коренного вала на опорах качения, равный 0,992—0,993; 4М — к. п. д. ползуна и кривошипно-шатунного механизма, равный 0,994—0,996; 5М - к. п. д. уплотнения штока и поршня, равный 0,992—0,993.

Таким образом, механический к. п. д. насоса при работе на полной мощности составляет 0,80—0,87, при работе с неполной мощностью он снижается до 0,6—0,7. Общий к. п. д. насосного агрегата может составлять 0,75—0,8 и менее в зависимости от к. п. д. приводной трансмиссии.

Коэффициентом подачи насоса называется отношение фактической объемной подачи QH к идеальной QHИ

= QH/QНИ = Н 0, (10)

где н — коэффициент наполнения, учитывающий недоиспользование объема цилиндров вследствие потерь низконапорной жидкости через щели всасывающих клапанов в момент закрытия, плотность и вязкость жидкости и содержание газа в растворе (н = 0,7—0,95). Для расчетов коэффициент подачи принимают равным 0,9.

РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ ГИДРАВЛИЧЕСКОЙ ЧАСТИ БУРОВОГО НАСОСА. В гидравлической части бурового насоса определяют основные размеры и рассчитывают на прочность и выносливость находящиеся под давлением элементы — гидравлическую и клапанную коробки, цилиндры, выходной коллектор, штоки, крепления поршня, сальники, клапаны, седла, пружины, крышки, их крепление и др.

Эти элементы рассчитывают на статическую прочность по усилиям, возникающим в них при действии испытательного давления, принимаемого в 1,5 раза больше рабочего давления, возникающего при работе насоса с наименьшим диаметром поршней . Расчеты на выносливость ведут по переменным во времени напряжениям, действующим при асимметричном или пульсационном циклах.

Штоки насосов

Штоки насосов одностороннего действия рассчитывают на сжатие и продольную устойчивость, а двухстороннего действия — также и на растяжение.

Рисунок 12 - Расчетная схема поршень—шток:

1 - поршень; 2 — шток поршня; 3 — уплотнитель штока; 4 — шток ползуна; 5 — ползун

Расчет штоков на сжатие и растяжение, наибольшее напряжение растяжения или сжатия (в Па) в минимальном поперечном сечении штока

=Рmax/f, (11)

где Ртах — максимальная нагрузка на шток, Н; f — наименьшая площадь сечения щтока, м2.

Нагрузка, действующая на шток в насосе двухстороннего действия, складывается из давления жидкости на поршень, трения его уплотнения о стенки цилиндровой втулки и трения штока в сальнике (рисунок 12).

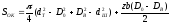

Сила, сжимающая шток Ршс (в Н), без учета сил инерции

(12)

(12)

В насосах с самоуплотняющимися манжетами силы трения в сальнике можно не учитывать, так как при сжатии штока в штоковой камере происходит всасывание и давление незначительно.

Сила РШР (в Н), растягивающая шток насоса двухстороннего действия

,

(13)

,

(13)

где d, D — диаметры штока и поршня, м; l1 и l2 — длины уплотнения соответственно поршня и сальника, м; — коэффициент трения между резиной и металлом уплотнений поршня и штока, = 0,1÷0,2; kс — коэффициент среднего давления уплотнения на шток, kс = 0,15÷ 0,2.

Найдя силы, действующие в штоке, определяют напряжения в его сечениях и коэффициенты запаса прочности.

Максимальные напряжения сжатия cmax (в Па) находят из формулы (11): cmax = Ршс /f, где f=d2/4— площадь поперечного сечения штока.

Коэффициент запаса прочности по текучести

ST = Т /с max ,

где т — предел текучести материала штока, Па. Коэффициент запаса прочности должен быть в пределах 2—5.

На растяжение гладкое сечение штока не рассчитывается, так как Ршс>Ршр. В насосах двухстороннего действия на растяжение рассчитываются сечения по наименьшему диаметру резьбы штока с учетом силы растяжения Т (в Н), создаваемого при затяжке гайки: Т=k3 (1—х)РШР, где k3 — коэффициент затяжки; для переменной нагрузки принимается k3=2; х — коэффициент нагрузки, равный 0,25.

Растягивающая сила в сечении резьбы штока (в Н): РРР = Т+хРшр.

Крутящий момент от силы затяжки гайки МГ (в Н∙м): МГ=d0T , где — коэффициент, учитывающий трение в резьбе = 0,1—0,15.

Напряжение растяжения в сечении резьбы штока р (в Па): р = 4Ррр/d20, где d0 — внутренний диаметр резьбы штока, м.

Касательное напряжение в сечении резьбы штока Р (в Па): Р =Мr/О2d30.

Эквивалентное напряжение при растяжении эр (в Па): эр=2р+32р.

Коэффициент запаса прочности по текучести в сечении резьбы

St = /эр.

При расчете гладких частей штоков насосов двухстороннего действия на выносливость принимается, что силы действуют по асимметричному циклу, так как Ршс>Ршр и шток работает в агрессивной среде.

Среднее напряжение цикла т (в Па): т =(сmax—-pmax )/2.

Амплитуда цикла (в Па): =cmax—m. Максимальное напряжение растяжения pmax (в Па) находится из формул (11) и (13): pmax = Pшр/f.

Коэффициент запаса прочности по выносливости во всех опасных сечениях штока

(14)

(14)

где -1огр— ограниченный предел выносливости на сжатие при симметричном цикле, Па. Если нет точных данных, то его значение определяют приближенно: -1огр = 0,8-1с , где -1с — предел выносливости на сжатие на воздухе при симметричном цикле.

Аналогично рассчитывается сечение штока на выносливость по резьбе, но при определении напряжения рmax принимают силу Рpp, учитывающую крутящий момент от затяжки гайки. Величины коэффициентов KD и подбирают по справочникам.

В насосах одностороннего действия штоки нагружаются переменными сжимающими силами, действующими по пульсационному циклу. Среднее напряжение сжатия этого цикла m равно средней амплитуде напряжений а=мах/2.

Коэффициент запаса прочности по выносливости

.

(15)

.

(15)

Значения коэффициентов запаса прочности по выносливости должны быть не менее 1,2.

Расчет штоков на продольную устойчивость. При гибкости штока =lш/imin105 расчет ведут по формуле Эйлера и принимают, что концы штока закреплены шарнирно.

Наименьший радиус инерции штока imin (в м) определяют из выражения

,

(16)

,

(16)

где I = d4 /64 — момент инерции, м4.

Гибкость штока = lш/imin , где lш — длина штока поршня, м.

Критическая сила сжатия штока Ркр = 2Е1/i2ш, где Е — модуль упругости материала штока, Па.

Коэффициент запаса устойчивости

(17)

(17)

При гибкости lш/imin <105 коэффициент запаса устойчивости определяется из выражения п=кр/смах, где кр — критическое напряжение сжатия (в Па): кр —335—0,6 для углеродистых сталей и кр = 470—2,3 для сталей с содержанием никеля 5 %. Коэффициент запаса устойчивости в существующих конструкциях колеблется в пределах 2—4.

Составные штоки рассчитываются путем добавления к длине штока поршня эквивалентной длины штока ползуна lэ=lшпх(d/d1)2 где lшп — длина штока ползуна; d1— его диаметр. Расчетная длина составного штока lР=lШ+lЭ.

При расчетах срока службы сменных быстроизнашивающихся деталей насоса (например, поршней, штоков поршней насосов двухстороннего действия и др.) они подвергаются воздействию (5—10) 105 циклов нагрузки, что соответствует сроку их службы, в 50—100 раз меньшему, чем расчетный технический ресурс насоса.

Расчет клапанов. Основные размеры клапанов зависят от подачи и числа двойных ходов поршня насоса, а высота его подъема определяется скоростью потока жидкости в клапанной щели. Если размеры клапана и его гидравлическое сопротивление рассчитаны неправильно, то при его закрытии появляется характерный стук, который принимают за критерий правильности выбора размеров клапана для заданных условий работы.

В качестве критерия, характеризующего степень опасности возникновения стука, принимают отношение площади опорной и уплотнительной поверхностей тарели клапана к площади верхней поверхности клапана

Рисунок 13 - Расчетная схема клапана

(18)

(18)

где DK и D0 —диаметры клапана и отверстия седла, м; — угол наклона образующей конической посадочной поверхности клапана (рисунок 13). Для клапанов буровых насосов принимают = 30—60°.

Если kст>0,5 при работе на воде или kст >0,4 при перекачке вязких растворов, то стука клапанов не возникает. В современных буровых насосах большой мощности, развивающих высокие давления, клапаны имеют хорошо развитые опорные и уплотняющие поверхности и параметр kCT обычно выше этих пределов и клапаны при нормальных условиях всасывания закрываются без стука.

Так как из условий взаимозаменяемости размеры всасывающих и нагнетательных клапанов выбирают одинаковыми, рассчитывают размеры только всасывающего клапана.

Площадь проходного сечения седла клапана So (в м2)

(19)

(19)

где Dp — расчетный диаметр поршня насоса, м, обычно Dp = 0,7—0,8 Dmax; — угловая скорость коренного вала насоса, с-1; R — радиус кривошипа коренного вала, м; 0max— наибольшая скорость потока в отверстии седла, м/с

0max =(1-1,25) р0,12н-0,3,

где рн — давление на выходе насоса, Па.

Максимальную скорость потока в отверстии седла всасывающего клапана при работе с подпором 0,05—0,1 МПа принимают равной 4 м/с, а при работе с подпором 0,2—0,3 МПа —6-7 м/с.

Диаметр отверстия седла клапана Do (в м)

,

(20)

,

(20)

где kос — коэффициент уменьшения площади отверстия седла. Для седел с ребрами kос=0,7—0,75, без ребер kос=1,0.

Наибольшая высота подъема всасывающего клапана hmax (в м)

.

(21)

.

(21)

Для нормальных условий всасывания расчетную высоту подъема клапана hmax можно определять из выражения

.

(22)

.

(22)

Диаметр тарели клапана Dk (в м)

,

(23)

,

(23)

где — коэффициент расхода, определяемый по графику (рисунок 14); представлен зависимостью от безразмерного параметра , равного отношению площади выходного сечения щели клапана lhp к площади проходного сечения седла клапана So (l — длина щели); р — плотность раствора, кг/м3; рк — избыточное давление жидкости под открытым всасывающим клапаном, Па; рк принимают равным не менее 0,05 МПа, так как клапаны буровых насосов не рассчитывают на самовсасывание при уровне жидкости ниже оси цилиндров насоса.

Для конического тарельчатого клапана бурового насоса

(24)

(24)

Поскольку площадь выходного сечения щели клапана lhp и параметр неизвестны, сначала задаются значением параметра = 0,2—0,3, а затем расчет уточняют по принятым размерам.

Открытый клапан находится в равновесии в потоке протекающей через него жидкости

S0pk=GK+PПР, (25)

где Gк — вес клапана, Н; Pпр — нагрузка на пружину при открытом клапане, Н

PПР=S0pk-Gk.

Диаметр проволоки пружины рассчитывается по формуле

,

(26)

,

(26)

где Dcp— средний диаметр витка пружины, м; i — число рабочих витков пружины; G — модуль упругости при сдвиге, равный 8-Ю4 МПа; У — деформация пружины, м (выбирается так, чтобы сила сжатия пружины, действующая на закрытый клапан, составляла 80—85 % от силы, действующей на открытый). Высота подъема клапана обычно ограничена до 1,5 hp. Экспериментально установлено, что при диаметре поршня 130—180 мм высота подъема нагнетательного клапана составила 13—28 мм, а всасывающего 10—25 мм. Приведенный расчет является приблизительным, поэтому окончательные размеры клапанов, нагрузка на них и высота всасывания должны быть проверены при испытаниях насосов.

Необходимая проекция площади опорной поверхности тарели на плоскость, перпендикулярную к оси клапана, определяется по допускаемым удельным нагрузкам, так, чтобы в пределах DK размещалось эластичное уплотнение шириной 15—25 мм. Площадь опорной поверхности соприкосновения тарели клапана S0K с седлом (в м2)

Рисунок 14- Зависимость коэффициента расхода клапана от безразмерного параметра

,

(27)

,

(27)

где z — число ребер седла; остальные обозначения на

рисунке 13.

Сила, действующая на тарель закрытого клапана Рк (в Н)

PK = pH D2/4. (28)

Удельная нагрузка на опорную поверхность седла рс (в Н/м2):

рс = Рк/S0К.

Для закаленных опорных поверхностей клапана допускаются удельные нагрузки до 80 МН/м2.

Ширина эластичной поверхности уплотнения bу=(0,65—0,8) bк (см. рисунок 13). В насосах высокого давления клапан одновременно должен садиться своей плоской частью на ребра седла. В клапанах эластичный элемент стремятся изготовлять более широким и жестким. Толщину тарели Т клапана выбирают из конструктивных соображений. Тарель клапана рассчитывают на прочность и выносливость как пластину радиуса dТ/2, свободно опертую по краям и нагруженную равномерно распределенной нагрузкой, действующей по пульсационному циклу.

Момент изгиба тарели клапана Мт (в Н∙м) определяется выражением

,

(29)

,

(29)

где рpi — расчетное давление, Па; — коэффициент Пуассона, для стали =0,3.

Максимальное напряжение изгиба тарели при опрессовке Иmax (в Па)

,

,

где т — предел текучести материала тарели, Па, а коэффициент запаса прочности sT=т/Иmax должен быть 3.

Коэффициент запаса прочности по выносливости

,

(30)

,

(30)

где

а

—

средняя амплитуда напряжений цикла,

равная сред-

нему

напряжению: а =m = в max

/2; в max

=

- максимальное напряжение изгиба при

циклическом нагружении, Па; Т — толщина

тарели клапана, м; -1огр — ограниченный

предел выносливости изгиба при

пульсационном цикле. Па. Коэффициент

запаса прочности по выносливости

nа=1,3—1,6;

остальные величины известны.

- максимальное напряжение изгиба при

циклическом нагружении, Па; Т — толщина

тарели клапана, м; -1огр — ограниченный

предел выносливости изгиба при

пульсационном цикле. Па. Коэффициент

запаса прочности по выносливости

nа=1,3—1,6;

остальные величины известны.

Для тарелей клапанов, садящихся на ребра седла, толщина диска тарели может быть уменьшена в 1,5—2 раза.

ЛИТЕРАТУРА

-

Баграмов Р. А. Буровые машины и комплексы: Учебник для вузов. – М.: Недра, 1988. – 501 с.

-

Аваков В. А. Расчеты бурового оборудования. – М.: Недра, 1973. – 400 с.

-

Бабаев С. Г. Надежность и долговечность бурового оборудования. – М.: Недра, 1974 – 184 с.

-

Бубнов А. А. Ремонт бурового оборудования в конторе бурения. – М.: Недра, 1964. – 200 с.

-

Ильский А. Л. и др. Расчет и конструирование бурового оборудования: Учебное пособие для вузов. – М.: Недра, 1985. – 452 с.

-

Литвинов В. М. Повышение надежности нефтепромысловых насосов. М.: Недра, 1978. – 191 с.

-

Мелинов М. М. И др. Ремонт бурового оборудования. – Баку.: Государственное научно – техническое издательство нефтяной и горно–топливной литературы., Азербайджанское отделение, 1951. – 216 с.

-

Мкртыган Я. С. Повышение эффективности эксплуатации буровых насосных установок. – М.: Недра, 1984. – 207 с.

-

Николич А. С. Поршневые буровые насосы. – М.: Недра, 1973. –

224 с.

-

Элияшевский И. В. и др. Типовые задачи и расчеты в бурении: Учебное пособие для нефтяных техникумов. – М.: Недра, 1974. – 503 с.

-

Авербух Б. А. и др. Ремонт и монтаж бурового и нефтегазопромыслового оборудования. – М.: Недра, 1976. – 368 с.

-

Газарян Г.С., П.В.Куцын. Безопасность ведения буровых работ. – М.: Недра, 1967, - 260