- •Глава 7. Разделение неоднородных систем

- •7.1. Осаждение

- •7.1.1. Отстаивание

- •7.1.2. Отстойники

- •7.1.3. Осаждение под действием центробежных сил

- •7.1.4. Циклоны и осадительные центрифуги

- •7.2. Фильтрование

- •7.2.1. Фильтрование суспензий

- •7.2.2. Фильтры

- •7.2.3. Фильтрующие центрифуги

- •7.2.4. Уравнения фильтрования и расчет фильтров

- •7.2.5. Очистка газов фильтрованием

- •7.3. Мокрая очистка газов

- •7.4. Очистка газов в электрическом поле (электроосаждение)

- •7.5. Выбор аппаратов для разделения неоднородных систем

- •Контрольные вопросы к главе 7

- •Вопросы для обсуждения

7.1.3. Осаждение под действием центробежных сил

Скорость разделения неоднородных систем можно значительно повысить в поле центробежных сил по сравнению с отстаиванием под действием силы тяжести. Такое повышение обусловливается увеличением движущей силы процесса разделения. Для создания поля центробежных сил используют два способа:

1) обеспечивают вращательное движение потока в неподвижном аппарате; такой процесс разделения называется циклонным, а аппарат для его осуществления – циклоном;

2) поток направляют во вращающийся аппарат, этот способ разделения называют осадительным центрифугированием; а аппараты, в которых он осуществляется, – осадительными центрифугами.

Для оценки эффективности осаждения под действием центробежной силы по сравнению с разделением под действием силы тяжести вводится понятие фактора разделения, равного их отношению

,

(7.9)

,

(7.9)

где m – масса осаждаемой частицы.

Таким

образом, центробежная сила, действующая

на частицу, больше силы тяжести во

столько раз, во сколько ускорение

центробежной силы ац

больше ускорения силы тяжести

![]() .

Центробежное ускорение равно

.

Центробежное ускорение равно

![]() ,

(7.10)

,

(7.10)

где

r

– радиус вращения частицы, Wr

– окружная скорость вращения частицы

вместе с потоком на радиусе r.

Окружную скорость можно выразить через

частоту вращения частицы n

(c-1)

(![]() )

или угловую скорость

(

)

или угловую скорость

(![]() ).

В этом случае выражение для центробежного

ускорения примет вид

).

В этом случае выражение для центробежного

ускорения примет вид

![]() .

(7.10а)

.

(7.10а)

Подставляя значения ац по формулам (7.10) и (7.10а) в зависимость (7.9), получим

,

(7.11а)

,

(7.11а)

.

(7.11б)

.

(7.11б)

Значение Kр для циклонов имеет порядок сотен, а для центрифуг – около 3000; таким образом, движущая сила процесса осаждения в циклонах и центрифугах на 2–3 порядка больше, чем в отстойниках. По этой причине производительность циклонов и центрифуг выше производительности отстойников, в них можно отделять мелкие частицы: в центрифугах – порядка 1 мкм, в циклонах – порядка 10 мкм.

7.1.4. Циклоны и осадительные центрифуги

Циклоны.

Процесс разделения неоднородных систем

во вращающемся потоке неподвижного

аппарата используется для отделения

пыли от газа (аппараты называются

циклонами), суспензий и нестойких

эмульсий (аппараты – гидроциклоны).

Циклон конструкции НИИОгаз, показанный

на рис. 7.5, состоит из вертикального

цилиндрического корпуса 1 с коническим

днищем 2 и крышкой 3.

Циклоны.

Процесс разделения неоднородных систем

во вращающемся потоке неподвижного

аппарата используется для отделения

пыли от газа (аппараты называются

циклонами), суспензий и нестойких

эмульсий (аппараты – гидроциклоны).

Циклон конструкции НИИОгаз, показанный

на рис. 7.5, состоит из вертикального

цилиндрического корпуса 1 с коническим

днищем 2 и крышкой 3.

Рис. 7.5. Циклон конструкции НИИОгаз: 1 – корпус; 2 – днище; 3 – крышка; 4 – патрубок для входа запыленного газа; 5 – сборник для пыли; 6 – выхлопная труба

Запыленный газ поступает тангенциально со значительной скоростью 20 – 30 м/с через патрубок 4 прямоугольного сечения в верхнюю часть корпуса циклона. В корпусе поток запыленного газа движется вниз по спирали вдоль внутренней поверхности стенок циклона. При таком вращательном движении частицы пыли как более тяжелые перемещаются в направлении действия центробежной силы быстрее, чем газ, концентрируются в слоях газа, примыкающих к стенке аппарата, и переносятся потоком в пылесборник 5. Здесь пыль оседает, а очищенный газ, продолжая вращаться по спирали, поднимается кверху и удаляется через выхлопную трубу 6. В циклонах НИИОгаз с диаметром корпуса от 100 до 1000 мм степень очистки газов от пыли составляет 30 – 85% (для частиц диаметром 5 мкм) и с увеличением диаметра частиц она возрастает до 70-95% (для частиц диаметром 10 мкм) и далее до 90-95% (для частиц диаметром 20 мкм).

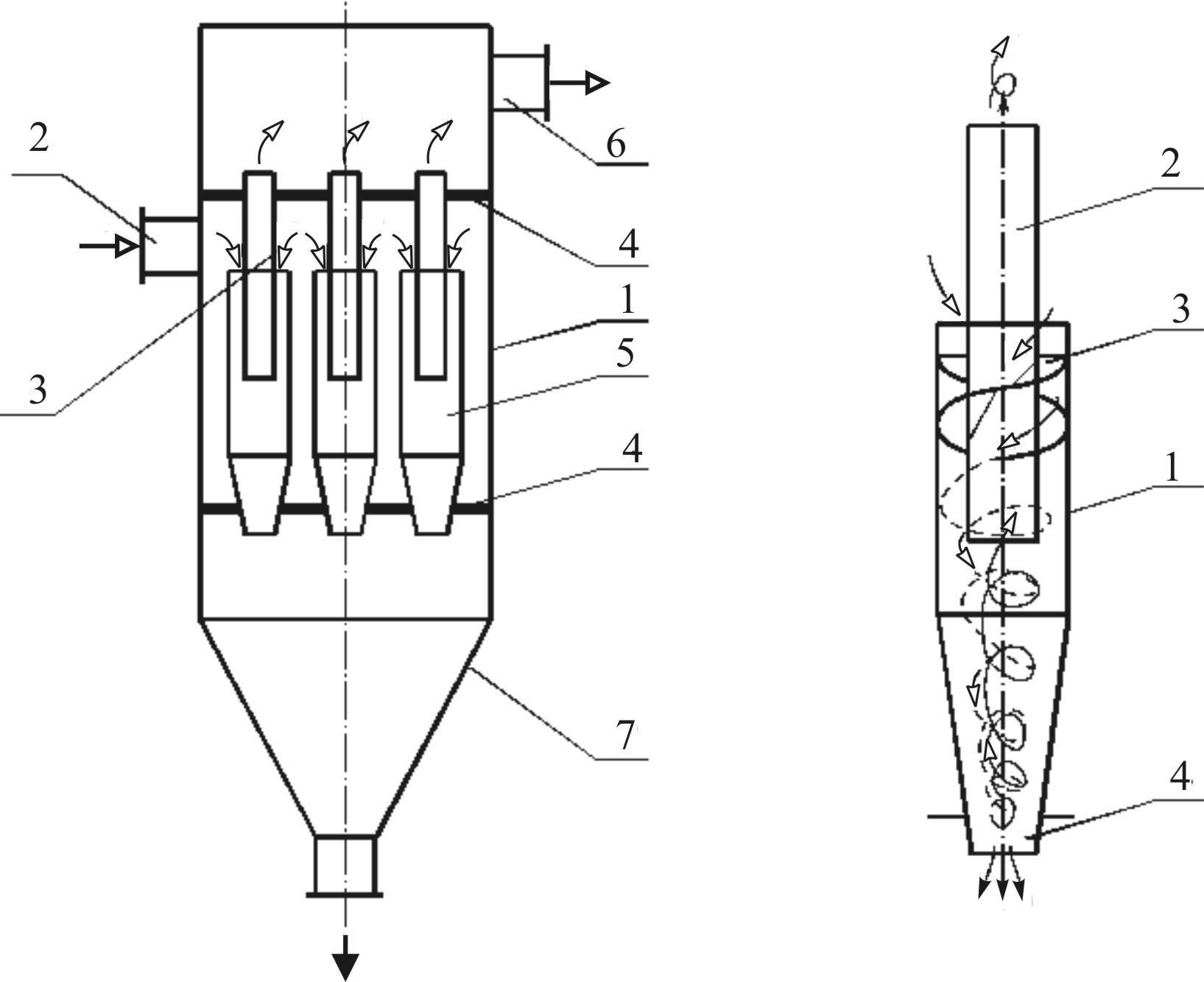

Степень очистки газа в циклоне повышается с увеличением фактора разделения Kр. Как следует из уравнения (7.11а), увеличить Kр можно путем уменьшения радиуса r или путем увеличения скорости Wr газового потока. Однако увеличение скорости приводит к увеличению гидравлического сопротивления циклона и к возможности турбулизации газового потока, что снижает степень очистки газа. Таким образом, скорость газа должна быть оптимальной. Уменьшение радиуса вращения газового потока связано с уменьшением размеров циклона и, как следствие, с уменьшением его производительности. Поэтому при больших расходах запыленного газа применяют батарейные циклоны (мультициклоны), когда в одном корпусе установлено несколько циклонных элементов малого размера. Диаметр элементов батарейного циклона лежит в пределах от 40 до 250 мм. Батарейный циклон (рис. 7.6) состоит из параллельно работающих циклонных элементов 5, смонтированных в одном корпусе 1. Запыленный газ через входной патрубок 2 попадает в распределительную камеру 3, ограниченную трубными решетками 4, в которых герметично закреплены циклонные элементы. Газ равномерно распределяется по отдельным элементам, действие которых аналогично действию обычных циклонов. Очищенный газ выходит из элементов в общую камеру и удаляется через патрубок 6. Пыль собирается в бункер 7.

Устройство циклонного элемента показано на рис. 7.7. Газ поступает сверху через кольцевое пространство между корпусом 1 и выхлопной трубой 2. Вверху кольцевого пространства установлено закручивающее лопастное устройство 3 в виде «винта», имеющего две лопасти, наклоненные под углом 25 градусов. При помощи такого устройства придается вращательное движение газовому потоку. Пыль из элемента осыпается через пылеотводящий патрубок 4.

|

Рис. 7.6. Батарейный циклон: 1 – корпус; 2 – патрубок для входа запыленного газа; 3 – распредели-тельная камера; 4 – трубная решетка; 5 – элементный циклон; 6 – патрубок отвода очищенного газа; 7 – бункер для пыли |

Рис. 7.7. Устройство элемента батарейного циклона: 1 – корпус; 2 – выхлопная труба; 3 – закручивающее устройство; 4 – пылеотводящий патрубок |

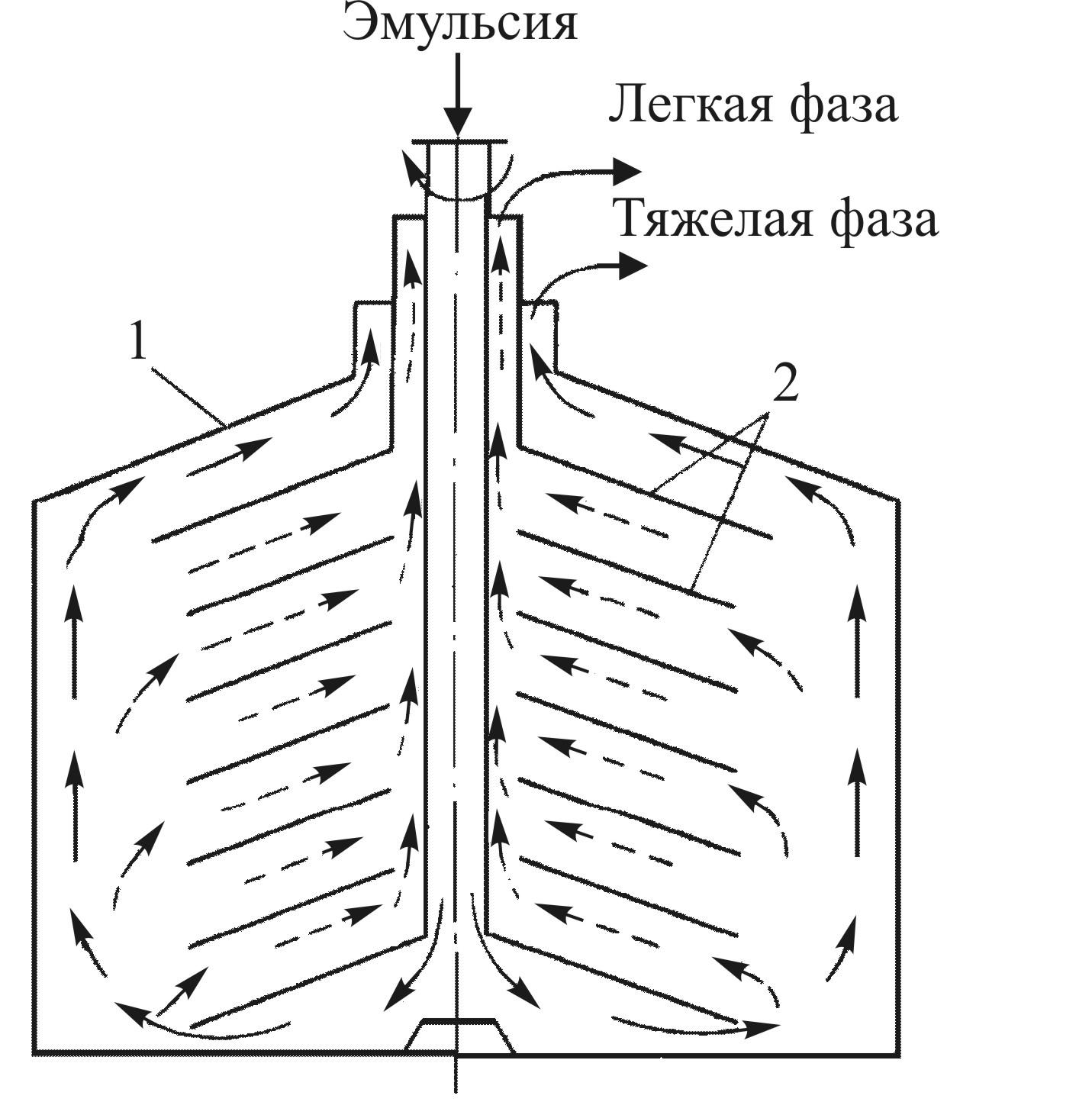

Гидроциклоны и мультигидроциклоны аналогичны по устройству циклонам и мультициклонам. На рис 7.8 показана схема гидроциклона.В верхней части цилиндроконического корпуса 1 тангенциально расположен патрубок для ввода суспензии (нестойкой эмульсии). Через нижний патрубок 3 выходит осадок (тяжелая фаза), а через патрубок в цилиндрической части 4 – очищенная осветленная жидкость (легкая фаза). Достоинствами гидроциклонов являются простота устройства, компактность и низкая стоимость, а их недостатком – невысокая степень разделения.

Рис. 7.8. Гидроциклон: 1 – корпус; 2 – суспензия; 3 – выход осадка; 4 – выход осветленной жидкости

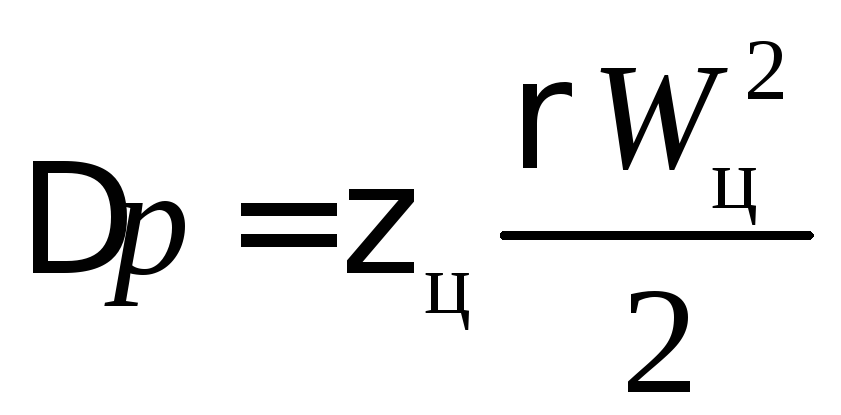

Расчет

циклонов.

Теоретический расчет циклонов очень

сложен, и на практике используют метод

выбора циклона (типа, его размеров) на

основе ряда заданных и расчетных величин.

Должны быть заданы: расход газа

![]() ,

фракционный состав пыли, начальная

концентрация пыли в газе и степень

очистки. По таблицам ориентировочно

выбирают тип нормализованного циклона.

Далее определяется диаметр циклона

следующим путем. Гидравлическое

сопротивление циклона характеризуется

уравнением

,

фракционный состав пыли, начальная

концентрация пыли в газе и степень

очистки. По таблицам ориентировочно

выбирают тип нормализованного циклона.

Далее определяется диаметр циклона

следующим путем. Гидравлическое

сопротивление циклона характеризуется

уравнением

,

(7.12)

,

(7.12)

где Wц – фиктивная скорость газа в циклоне, получаемая делением объемного расхода газа на поперечное сечение цилиндрической части циклона; – плотность газа; ц – коэффициент гидравлического сопротивления циклона (справочная величина). Для расчета циклона необходимо знать отношение

.

(7.13)

.

(7.13)

Каждый

тип циклонов имеет свое оптимальное

значение

![]() .

Так, для циклонов типа НИИОгаз

.

Так, для циклонов типа НИИОгаз![]() = 500 – 750 м2/с2.

По принятым значениям

= 500 – 750 м2/с2.

По принятым значениям

![]() иц

исходя из формулы (7.13) можно вычислить

оптимальное значение Wц.

иц

исходя из формулы (7.13) можно вычислить

оптимальное значение Wц.

По

уравнению расхода

определяют диаметр циклона:

определяют диаметр циклона:

.

(7.14)

.

(7.14)

Далее

по нормалям для вычисленного значения

Dц

определяют все остальные размеры

циклона. С учетом фракционного состава

пыли ее плотности, а также Dц

и

![]() по справочным данным находят степень

очистки. Так как значение степени очистки

после первого вычисления может быть

неудовлетворительным, то приходится

делать несколько последовательных

расчетов, принимая новые уменьшенные

значенияDц,

с учетом установки нескольких параллельно

соединенных циклонов или выбирать новый

тип циклона. Рекомендуется выбирать

тип циклона и число циклонов на основе

минимальных приведенных затрат.

по справочным данным находят степень

очистки. Так как значение степени очистки

после первого вычисления может быть

неудовлетворительным, то приходится

делать несколько последовательных

расчетов, принимая новые уменьшенные

значенияDц,

с учетом установки нескольких параллельно

соединенных циклонов или выбирать новый

тип циклона. Рекомендуется выбирать

тип циклона и число циклонов на основе

минимальных приведенных затрат.

Осадительные центрифуги. Осадительные центрифуги применяются для разделения суспензий с объемной концентрацией твердой фазы до 40%, состоящей из частиц размером более 1 мкм. В результате центрифугирования получаются осадок с некоторым содержанием жидкой фазы и осветленная жидкость (иногда с небольшим содержанием мелких твердых частиц), называемая фугатом. Кроме осадительных в химической технологии используют и фильтрующие центрифуги (о чем будет сказано в разделе «Фильтрование»).

По организации процесса центрифуги делятся на центрифуги непрерывного и периодического действия; по расположению вала ротора – на горизонтальные, вертикальные и наклонные; по способу выгрузки осадка – на центрифуги с ручной, шнековой, гравитационной и другими способами выгрузки.

Осадительные центрифуги применяют и для разделения эмульсий, их называют сепараторами, а процесс разделения – сепарацией.

Осадительная вертикальная центрифуга периодического действия с ручной выгрузкой осадка показана на рис. 7.9. Основной частью центрифуги является барабан 1 со сплошной стенкой, который насажен на вращающийся вал. Суспензия подается во внутрь барабана по трубе 5. Под действием центробежной силы твердые частицы суспензии движутся к стенкам барабана и отлагаются на них в виде осадка 3. Осветленная жидкость (фугат) переливается из барабана в кожух 6 и выводится из него через штуцер 4. По окончании разделения центрифугу останавливают и вручную выгружают из барабана осадок. Недостатком таких центрифуг являются низкая производительность и ручной труд при выгрузке осадка.

На рис. 7.10 показана осадительная горизонтальная центрифуга непрерывного действия со шнековой выгрузкой осадка. Эта центрифуга имеет два вращающихся барабана, выполняющих различные функции. Внутренний барабан 2 с окнами 7 приводится во вращение от внутреннего вала 5 с небольшим числом оборотов. На внутреннем барабане установлены лопасти шнека 4. Эта сборочная единица служит для приема суспензии и подачи ее в конический барабан 1, а также для перемещения осадка лопастями шнека справа налево к левой кромке барабана 1.

Рис. 7.9. Осадительная центрифуга периодического действия: 1 – барабан (ротор); 2 – суспензия; 3 – осадок; 4 – вывод осветленной жидкости (фугата); 5 – ввод суспензии; 6 – неподвижный кожух; D – внутренний диаметр барабана; H – высота барабана; D0 – диаметр жидкостного кольца

Конический барабан 1, вращающийся от внешнего вала 3 с большим числом оборотов, служит для центробежного разделения суспензии на осадок и осветленную жидкость (фугат). Схема движения потоков в центрифуге такова. Суспензия поступает во внутренний барабан 2 и из его окон 7 направляется в конический барабан 1. Осветленная жидкость (фугат) из барабана 1 выливается в кожух 6 и отводится через правый патрубок. Образующийся на внутренней поверхности конического барабана 1 осадок лопастями шнека 4 передвигается к левой кромке барабана 1 и сбрасывается в кожух 6. Из кожуха осадок отводится через левый патрубок.

Достоинствами данных осадительных центрифуг являются непрерывность работы, высокая производительность, возможность разделения суспензии с большой концентрацией дисперсной фазы. Недостатки: высокое содержание жидкости в осадке и твердой фазы в фугате, значительный расход энергии на разделение.

Рис. 7.10. Осадительная горизонтальная центрифуга непрерывного действия со шнековой выгрузкой осадка: 1 – конический барабан; 2 – внутренний барабан; 3 – полый внешний вал; 4 – лопасти шнека; 5 – полый внутренний вал; 6 – кожух; 7 – окна во внутреннем барабане

Для разделения эмульсий применяются сепараторы различных конструкций. На рис. 7.11 показан барабан тарельчатого сепаратора. Эмульсия по центральной трубе направляется в нижнюю часть вращающегося с большой скоростью барабана (ротора) 1, снабженного рядом конических перегородок – тарелок 2. Они делят смесь на несколько слоев, что уменьшает длину пути осаждения частиц. Более тяжелая жидкость отбрасывается центробежной силой к периферии ротора, более легкая перемещается к его центру. Направление движения жидкостей показано стрелками (сплошные линии – тяжелая жидкость, пунктирные линии – легкая). В ряде случаев для улучшения процесса разделения тарелки имеют отверстия.

Трубчатые

сверхцентрифуги (рис. 7.12) имеют ротор

небольшого диаметра (до 200 мм), вращающийся

с большим числом оборотов, и фактор

разделения в них достигает 15000. Здесь

увеличение центробежного ускорения

достигается за счет увеличения частоты

вращения ротора. Такие центрифуги

используют для разделения тонкодисперсных

суспензий и выделения осадка, содержащего

минимальное количество жидкости, что

достигается большим у плотнением

осадка при высоких значениях фактора

разделения.

плотнением

осадка при высоких значениях фактора

разделения.

Рис. 7.11. Барабан (ротор) сепаратора: 1 – барабан (ротор); 2 – тарелки

Устройство

сверхцентри-фуги показано на рис. 7.12. В

кожухе 1 расположен ротор 2 со сплошными

стенками, внутри которого имеются

радиальные лопасти 3, препятствующие

отставанию жидкости от стенок ротора

при его вращении. Верхняя часть ротора

жестко соединена со шпинделем 4, который

подвешен на опоре 5 и приводится во

вращение при помощи шкива 6. В нижней

части ротора расположен эластичный

направляющий подпятник 7, через который

проходит труба 8 для подачи суспензии.

При движении суспензии в роторе вверх

на стенках его оседают твердые частицы,

а осветленная жидкость отводится через

отверстия 9 в патрубок 10. По истечении

определенного времени сверхцентрифугу

останавливают и удаляют осадок,

накопившийся в роторе.

Устройство

сверхцентри-фуги показано на рис. 7.12. В

кожухе 1 расположен ротор 2 со сплошными

стенками, внутри которого имеются

радиальные лопасти 3, препятствующие

отставанию жидкости от стенок ротора

при его вращении. Верхняя часть ротора

жестко соединена со шпинделем 4, который

подвешен на опоре 5 и приводится во

вращение при помощи шкива 6. В нижней

части ротора расположен эластичный

направляющий подпятник 7, через который

проходит труба 8 для подачи суспензии.

При движении суспензии в роторе вверх

на стенках его оседают твердые частицы,

а осветленная жидкость отводится через

отверстия 9 в патрубок 10. По истечении

определенного времени сверхцентрифугу

останавливают и удаляют осадок,

накопившийся в роторе.

Рис. 7.12. Трубчатая сверхцентрифуга: 1 – кожух; 2 –ротор; 3 – радиальные лопасти; 4 – шпиндель; 5 – опора; 6 – шкив; 7 – подпятник; 8 – труба для подачи суспензии; 9 – отверстия; 10 – патрубок для отвода осветленной жидкости

Для разделения эмульсий применяют сверхцентрифуги, отличающиеся более сложным устройством верхней части ротора, что позволяет раздельно отводить тяжелую и легкую жидкие фазы.

Расчет производительности осадительной центрифуги. Пусть центрифуга имеет размеры D, D0 и Н, указанные на рис. 7.9. Примем ламинарный режим осаждения, что соответствует осаждению наиболее мелких частиц, лимитирующих производительность центрифуги; рассмотрим свободное осаждение, когда концентрация твердого вещества невелика и частицы не влияют на движение друг друга.

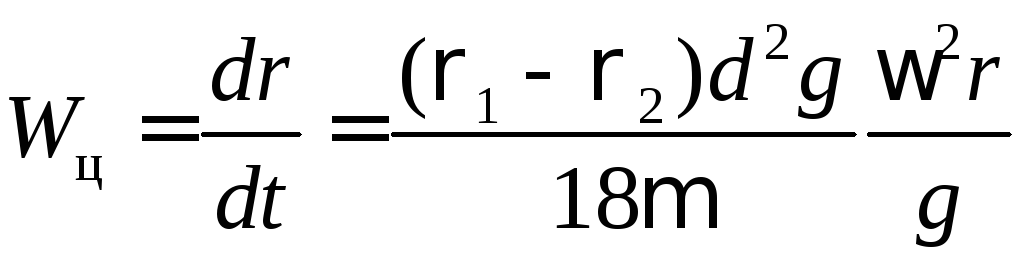

В соответствии с уравнениями (5.214) и (7.11б) переменная скорость осаждения под действием центробежной силы может быть выражена производной от радиуса по времени, так как рассматриваем только радиальное движение:

,

,

где – угловая скорость вращения ротора; 1, 2 – плотности твердой частицы и жидкости.

Разделим переменные и, интегрируя в пределах самого длинного пути от R0 до R, находим время, затрачиваемое на осаждение наименьшей частицы диаметра d в самом неблагоприятном случае:

,

,

.

(7.15)

.

(7.15)

Время

осаждения должно быть меньше или, в

крайнем случае, равно времени

![]() пребывания жидкости в барабане. Последнее

можно найти, допуская, что барабан

работает в соответствии с моделью

идеального вытеснения, из соотношения

пребывания жидкости в барабане. Последнее

можно найти, допуская, что барабан

работает в соответствии с моделью

идеального вытеснения, из соотношения

,

(7.16)

,

(7.16)

где

![]() – объемный расход подаваемой в центрифугу

жидкости,

– объемный расход подаваемой в центрифугу

жидкости,

![]() – рабочий объем барабана, равный объему

жидкостного кольца, находящегося в нем:

– рабочий объем барабана, равный объему

жидкостного кольца, находящегося в нем:

![]() ,

тогда

,

тогда

.

(7.17)

.

(7.17)

Может быть получено выражение:

,

(7.18)

,

(7.18)

характеризующее

предельное значение объемного расхода.

Структура потока в барабане центрифуги

отличается от модели идеального

вытеснения, жидкость движется с большей

скоростью в части слоя, прилегающей к

внутренней стороне кольца, для которой

время пребывания оказывается меньше

среднего по уравнению (7.16); кроме того,

по мере отложения в барабане осадка

рабочий объем жидкости уменьшается.

Таким образом, приведенные выше

зависимости не вполне точны. Расчет

можно скорректировать, если при нахождении

![]() ввести коэффициент запаса, меньший

единицы, или учесть реальную структуру

потока в аппарате.

ввести коэффициент запаса, меньший

единицы, или учесть реальную структуру

потока в аппарате.

Из

уравнения (7.16) следует, что в барабане

данных размеров

(Vp=const),

при уменьшении производительности

центрифуги увеличивается среднее время

пребывания жидкости в барабане,

следовательно, и возможная продолжительность

осаждения

![]() .

Тогда в соответствии с уравнением (7.15)

уменьшается предельный диаметр d

тех частиц, которые при данной

производительности центрифуги способны

достигнуть стенок барабана. Таким

образом, совместное решение уравнений

(7.15) и (7.16) позволяет определить предельный

диаметр частиц, выше которого центрифуга

обеспечит осаждение при принятой

производительности.

.

Тогда в соответствии с уравнением (7.15)

уменьшается предельный диаметр d

тех частиц, которые при данной

производительности центрифуги способны

достигнуть стенок барабана. Таким

образом, совместное решение уравнений

(7.15) и (7.16) позволяет определить предельный

диаметр частиц, выше которого центрифуга

обеспечит осаждение при принятой

производительности.