- •Глава 14 Абсорбция

- •14.1 Особенности равновесия и массопередачи в процессе абсорбции

- •14.2 Десорбция

- •14.3 Устройство и принцип работы аппаратов для проведения абсорбции и десорбции

- •14.3.1 Пленочные аппараты

- •14.3.2 Насадочные аппараты

- •14.3.3 Тарельчатые аппараты

- •Классификация и основные характеристики тарельчатых аппаратов

- •Гидродинамические режимы тарельчатых аппаратов с перекрестным движением фаз

- •14.3.4 Распыливающие аппараты

- •Контрольные вопросы к главе 14

- •Вопросы для обсуждения

14.3.3 Тарельчатые аппараты

Тарельчатые аппараты представляют собой, как правило, вертикальные цилиндрические колонны с горизонтальными перфорированными перегородками (тарелками), служащими для увеличения поверхности контакта фаз и эффективности массопередачи. В случае абсорбции в верхнюю часть колонны подается жидкая фаза, а в нижнюю - газовая, таким образом в аппарате в целом осуществляется противоточное движение фаз.

Поверхностью контакта фаз в тарельчатых аппаратах, как уже упоминалось в разделе 13.6, может являться поверхность газовых струй и пузырей, пены, капель и струй жидкости, а ее определение является весьма сложной задачей.

Классификация и основные характеристики тарельчатых аппаратов

Тарельчатые абсорберы часто называют барботажными, однако это не совсем верно. К баботажным можно отнести лишь такие тарельчатые колонны, в которых газовая фаза в виде дисперсных включений проходит сквозь слой сплошной жидкой фазы. Однако, как будет показано ниже, существуют тарелки, например пластинчатые, в которых газ движется в виде сплошной фазы, а жидкость - дисперсной, аппараты с такими тарелками нельзя отнести к барботажным.

По способу перетока жидкости с верхних тарелок на нижние тарельчатые аппараты можно подразделить на аппараты со сливными устройствами и без сливных устройств (провальные). В первых жидкость перетекает с тарелки на тарелку по специальным сливным (переливным) устройствам в виде труб, карманов и т.д. Во вторых - она проваливается сквозь те же отверстия в тарелках, по которым движется встречный газовый поток. По взаимному направлению движения фаз на тарелке аппараты можно подразделить на противоточные, прямоточные и с перекрестным током. Два последних случая могут реализоваться в аппаратах со сливными устройствами.

Наиболее

распространены аппараты со сливными

устройствами и перекрестным движением

фаз. Работа простейшей ситчатой тарелки

уже рассматривалась ранее в разделе

13.6 см рис.13.7, а такие характеристики

газожидкостного (барботажного) слоя

как его высота

![]() ,

газосодержание e,

высота светлого слоя жидкости

,

газосодержание e,

высота светлого слоя жидкости

![]() -в разделе 6.5.3. Введем дополнительно

лишь такое понятие как высота

сепарационного пространства

-в разделе 6.5.3. Введем дополнительно

лишь такое понятие как высота

сепарационного пространства

![]() ,

равная разности межтарельчатого

расстояния и высоты барботажного слоя

,

равная разности межтарельчатого

расстояния и высоты барботажного слоя

![]() .

Сепарационное пространство необходимо

для снижения уноса жидкости газовым

потоком.

.

Сепарационное пространство необходимо

для снижения уноса жидкости газовым

потоком.

Гидродинамические режимы тарельчатых аппаратов с перекрестным движением фаз

В зависимости от фиктивной скорости движения газа можно выделить три основных режима: пузырьковый, пенный и струйный.

Пузырьковый режим реализуется при малых нагрузках по газу, когда он барботирует сквозь слой жидкости на тарелке в виде отдельных пузырьков (рис. 14.12а).

Пенный

режим

устанавливается при больших расходах

газа. Газ проходит в слой жидкости в

виде струй, которые на некотором

расстоянии от отверстий распадаются

на множество мелких пузырьков с

образованием пены. (рис. 14.12б). В этом

режиме максимальны газосодержание e

и удельная поверхность контакта фаз

![]() ,

отнесенная к площади рабочего сечения

тарелки. Этим объясняется преимущественное

использование пенного режима в качестве

рабочего. Недостатком пенного режима

по сравнению с пузырьковым является

больший унос жидкости газовым потоком

на вышерасположенные тарелки, что

приводит к ее обратному перемешиванию,

снижая движущуюся силу процесса.

,

отнесенная к площади рабочего сечения

тарелки. Этим объясняется преимущественное

использование пенного режима в качестве

рабочего. Недостатком пенного режима

по сравнению с пузырьковым является

больший унос жидкости газовым потоком

на вышерасположенные тарелки, что

приводит к ее обратному перемешиванию,

снижая движущуюся силу процесса.

Струйный режим наблюдается при дальнейшем увеличении скорости газа, когда газовые струи проходят сквозь слой жидкости не распадаясь. При этом образуется большое количество крупных брызг и резко падает высота барботажного слоя, что приводит к уменьшению поверхности контакта фаз по сравнению с пенным режимом (рис. 14.12в). Унос жидкости по сравнению с пенным режимом возрастает за счет увеличения скорости газа, но снижается за счет увеличения высоты сепарационного пространства.

Рис. 14.12. Гидродинамические режимы работы тарельчатых аппаратов при перекрестном движении фаз: а) пузырьковый; б) пенный;

в) струйный.

Одной

из характеристик работы тарелки является

ее гидравлическое сопротивление, т.е.

потеря давления газового потока при

прохождении через орошаемую тарелку

![]() .

Обычно его рассматривают как сумму трех

составляющих: сопротивления сухой

тарелки

.

Обычно его рассматривают как сумму трех

составляющих: сопротивления сухой

тарелки

![]() ,

сопротивления сил поверхностного

натяжения

,

сопротивления сил поверхностного

натяжения

![]() и гидростатического сопротивления

барботажного слоя

и гидростатического сопротивления

барботажного слоя

![]() .

.

![]() .

(14.16)

.

(14.16)

Сопротивление сухой тарелки рассчитывается как обычное местное сопротивление (см. раздел 6.2).

![]() ,

(14.17)

,

(14.17)

где

![]() - коэффициент гидравлического

сопротивления, зависящий от конструкции

тарелки, значения которого меняются в

широком диапазоне

- коэффициент гидравлического

сопротивления, зависящий от конструкции

тарелки, значения которого меняются в

широком диапазоне

![]() =0.5¸5

и приводятся в справочной литературе;

rг

и Wотв

- плотность газа и его скорость в

отверстиях тарелки, соответственно.

=0.5¸5

и приводятся в справочной литературе;

rг

и Wотв

- плотность газа и его скорость в

отверстиях тарелки, соответственно.

Сопротивление

![]() вызвано преодолением сил поверхностного

натяжения газовым потоком и может быть

найдено как

вызвано преодолением сил поверхностного

натяжения газовым потоком и может быть

найдено как

![]() ,

(14.18)

,

(14.18)

где s - коэффициент поверхностного натяжения жидкости, dэ - эквивалентный диаметр отверстия.

Гидравлическое сопротивление газожидкостного слоя принимают равным его гидростатическому давлению

![]() ,

(14.19)

,

(14.19)

где rс и rж - плотность барботажного слоя и жидкости, соответственно; hс и h0 - высота барботажного слоя и светлого слоя жидкости, соответственно; g - ускорение свободного падения. Высота светлого слоя жидкости зависит от высоты и ширины сливной перегородки, скоростей и теплофизических свойств газовой и жидкой фаз, определяется она, как правило, по эмпирическим соотношениям.

Стремление уменьшить гидравлическое сопротивление колонны, складывающееся из гидравлических сопротивлений всех тарелок, обусловлено необходимостью уменьшения затрат на прокачку газа. Однако многочисленные факторы, снижающие гидравлическое сопротивление тарелки, обычно, уменьшают и эффективность ее работы. Таким образом, при проектировании тарельчатых колонн следует решать достаточно сложную задачу оптимизации.

Основными геометрическими характеристиками тарелок, приводимыми в справочной литературе являются (рис. 14.13): диаметр колонны (внутренний); свободное сечение колонны - площадь ее поперечного сечения; периметр слива - длина сливной перегородки, через которую переливается жидкость, попадая в сливное устройство; высота сливной перегородки - ее высота над полотном тарелки, с помощью которой регулируется уровень жидкости на тарелке; сечение перелива - площадь сечения сливного устройства; свободное (живое) сечение тарелки - суммарная площадь отверстий для прохода газовой фазы; длина линии барботажа - суммарная длина рядов всех отверстий для прохода газовой фазы через тарелку; длина пути жидкости - расстояние, которое проходит жидкость по рабочему сечению тарелки.

Рис. 14.13. Геометрические характеристики тарелки: D - диаметр колонны;

hп

- высота сливной перегородки;

![]() - периметр слива; Fс

- сечение перелива; Fр

- рабочее сечение тарелки;

- периметр слива; Fс

- сечение перелива; Fр

- рабочее сечение тарелки;

![]() - длина пути жидкости.

- длина пути жидкости.

Рассмотрим устройство наиболее широко используемых в промышленности тарелок с перекрестным движением фаз. Ситчатые тарелки изображены на рисунках 13.7, 14.12, 14.13. Они представляют собой плиту со значительным количеством небольших отверстий диаметром 3¸8 мм. Достоинствами ситчатых тарелок являются: простота изготовления и монтажа, дешевизна, низкое гидравлическое сопротивление, достаточно высокая эффективность. Основной недостаток ситчатых тарелок - узкий диапазон устойчивой работы. При малых скоростях газа жидкость начинает проваливаться в отверстия тарелки. Такой «провальный» режим не является рабочим для колонн со сливными устройствами. При значительном снижении расхода газа жидкость может полностью слиться с тарелок и колонну придется запускать заново. Еще одним недостатком ситчатых тарелок является их чувствительность к загрязнениям, которые могут забивать их отверстия небольшого диаметра.

Колпачковые тарелки лишены недостатков ситчатых. Они представляют собой плиту с достаточно крупными отверстиями (диаметром более 30 мм), к которым приварены патрубки. Над каждым патрубком установлен колпачок диаметром 60 или 80 мм. Колпачки имеют прорези, как правило, в виде зубцов треугольной или прямоугольной формы (рис. 14.14). Газ поступает на тарелку через патрубки, а затем разбивается прорезями колпачка на множество мелких струй, проходя сквозь слой жидкости. Выступающие над поверхностью тарелки патрубки не позволяют жидкости сливаться вниз даже при малых скоростях газа, что расширяет диапазон устойчивой работы колпачковой тарелки по сравнению с ситчатой. Недостатками колпачковых тарелок являются значительные гидравлическое сопротивление, металлоемкость, сложность и стоимость изготовления.

Рис. 14.14. Устройство колпачковой тарелки: 1 - переливная перегородка;

2 - полотно тарелки; 3 - сливная перегородка; 4 - сливная планка; 5 - колпачок; 6 - патрубок.

Клапанные тарелки совмещают достоинства колпачковых и ситчатых тарелок. Они выполняются в виде плит с достаточно крупными круглыми или прямоугольными отверстиями, закрытыми сверху клапанами соответствующей формы (рис. 14.15, 14.16).

В зависимости от расхода газа клапаны 1 автоматически действием собственного веса регулируют степень открытия отверстия, приподнимаясь над ним. Предельная высота подъема клапана задается ограничителем 2. Достоинством данного типа тарелок является широкий диапазон возможных изменений нагрузок по газу. При этом скорость газа в зазоре между клапанами и плоскостью тарелки остается примерно одинаковой, обеспечивая стабильность работы тарелки и малое изменение гидравлического сопротивления. В случае прекращения подачи газа клапаны закрывают отверстия и прекращают слив жидкости с тарелок. Разновидностью клапанных тарелок являются балластные, обеспечивающие еще большую равномерность их работы (рис. 14.16б). В них в дополнение к легкому клапану 1 над ним устанавливается более тяжелый балласт 3. При малых расходах газа поднимается только клапан, а при больших и балласт. Недостатками клапанных тарелок по сравнению с ситчатыми являются несколько большие сложность изготовления и гидравлические сопротивления при малых расходах газа.

|

Рис. 14.15. Устройство тарелки с пря-моугольными клапанами: а) клапан закрыт; б) клапан полуоткрыт; в) клапан пол-ностью открыт. 1 - клапан; 2 - ограничи-тельная скоба.

|

Рис. 14.16. Устройство клапанных таре-лок с круглыми клапанами: а) обычная клапанная та-релка; б) балластная тарел-ка. 1 - клапан; 2 - кронштейн-ограничитель; 3 - балласт.

|

Общим недостатком тарелок со сливными устройствами и перекрестным движением фаз является возникновение так называемого градиента уровня жидкости - разности уровней жидкости на входе и на выходе с тарелки. Этот перепад уровней обеспечивает преодоление гидравлического сопротивления жидкости при ее движении по тарелке.

Вследствие различия высоты слоя жидкости на тарелке нарушается однородность ее работы. Так, например, у входа на тарелку, где уровень жидкости выше, может наблюдаться пузырьковый режим (для ситчатых даже провальный), а у выхода с тарелки - струйный.

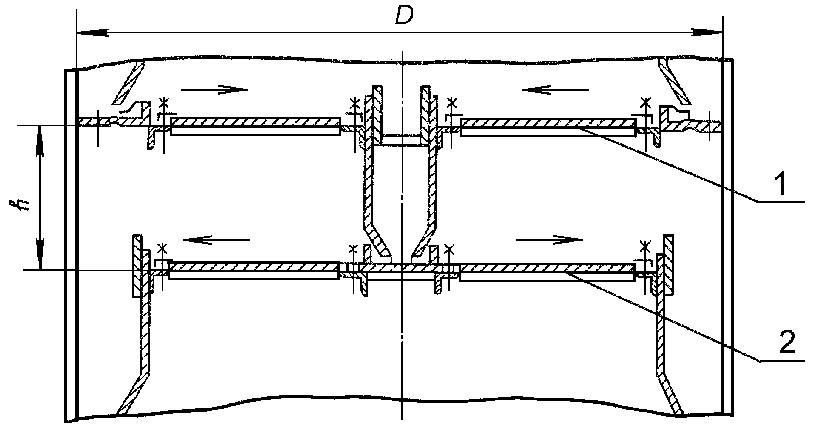

Градиент уровня жидкости пропорционален длине пути жидкости на тарелке и ее скорости. Поэтому наибольших значений градиент уровня жидкости наблюдается для тарелок большого диаметра и при больших расходах жидкости. Обычно в этих случаях используют двухпоточные тарелки, изображенные на рисунке 14.17. Они представляют собой чередование тарелок с боковым и центральным сливом жидкости, причем на каждой тарелке жидкость разделяется на два потока, движущихся в противоположных направлениях, указанных стрелками. Такая конструкция позволяет в два раза уменьшить как длину пути жидкости, так и ее скорость, что приводит к существенному снижению градиента уровня жидкости по сравнению с однопоточными тарелками.

Рис. 14.17. Двухпоточные тарелки с центральным (1) и боковым (2) сливом

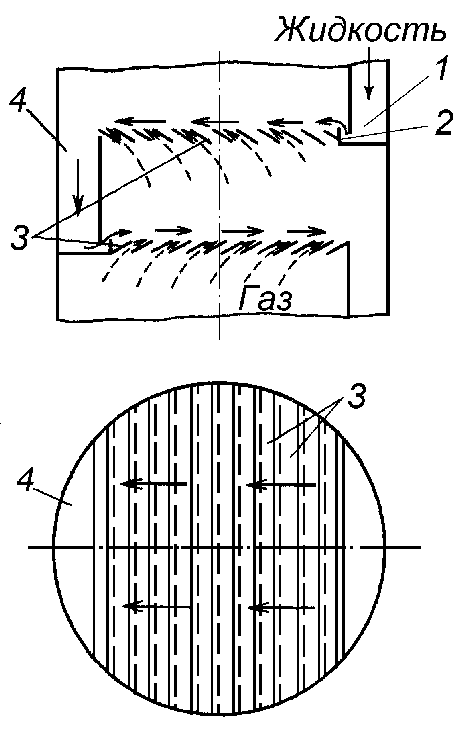

Рассмотрим устройство и работу тарелок с прямоточным движением фаз на примере пластинчатой тарелки.

Пластинчатая тарелка изображена на рис. 14.18. и представляет собой ряды наклонных пластин. Жидкость из гидравлического затвора 1, переливаясь через переливную перегородку 2 попадает на тарелку и , дойдя до первой щели, образованной наклонными пластинами, встречается с потоком газа (направление движения жидкости обозначено сплошными линиями, а газа - пунктирными). Газ, двигаясь с большой скоростью (15-20 м/с), увлекает жидкость, диспергирует ее в виде капель и уносит к следующей щели. Поскольку угол наклона пластин мал (»15-20°), то газожидкостная система движется практически параллельно плоскости тарелки. Такой режим работы тарелки может быть назван капельным, газовая фаза при этом является сплошной, а жидкая - дисперсной. В таком режиме работы нет необходимости поддерживать определенный уровень жидкости на тарелке и в отличие от тарелок с перекрестным движением фаз на прямоточных тарелках сливная перегородка не устанавливается. Основным преимуществом прямоточных тарелок является высокая нагрузка по газовой и жидкой фазам. При этом градиент уровня жидкости на тарелке невелик, так как жидкость движется, в основном, за счет увлечения газовым потоком, а не под действием различия собственного уровня на тарелке.

Рис. 14.18. Пластинчатая тарелка: 1 - гидравлический затвор; 2 – переливная перегородка; 3 - пластины; 4 - сливной карман

К достоинствам пластинчатой тарелки относятся также невысокое гидравлическое сопротивление, простота изготовления, возможность работы с загрязненными жидкостями, малое обратное перемешивание при движении жидкости вдоль тарелки. Недостатками пластинчатых тарелок являются: снижение их эффективности при уменьшении нагрузок по газу и жидкости, возможность провала жидкости при малых расходах газа.

К прямоточным тарелкам относятся также чешуйчатые, представляющие собой плиту с отогнутыми вверх под небольшим углом вырезанными полукругами, а также тарелки с прямоугольными клапанами, открывающимися под углом к плоскости тарелки.

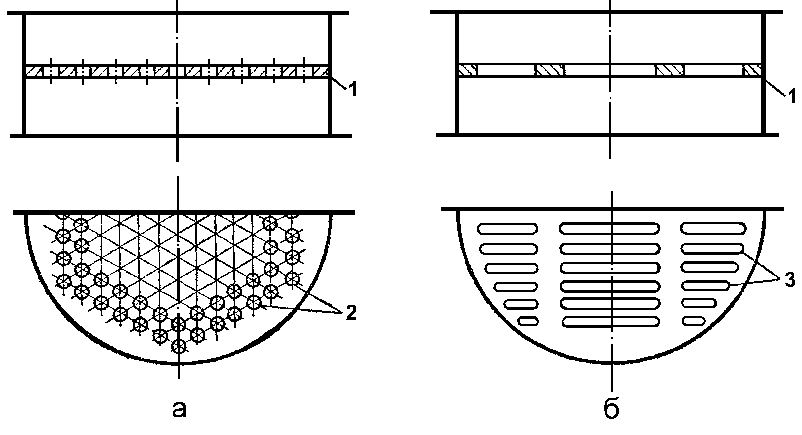

Перейдем к рассмотрению тарелок без сливных устройств, которые еще называются провальными, так как жидкость проваливается с верхней тарелки на нижнюю через отверстия для прохода газа. По взаимному направлению движения фаз на тарелке их можно отнести к противоточным. При малых скоростях газа жидкость проваливается сквозь отверстия тарелки практически без взаимодействия с газовым потоком (не рабочий режим). С увеличением скорости газа сток жидкости затрудняется и она начинает накапливаться на тарелке. При этом возможны те же режимы работы, что и для тарелок со сливными устройствами и перекрестным движением фаз, то есть пузырьковый, пенный и струйный. Однако для провальных тарелок отличительной особенностью является неравномерность работы отдельных отверстий: в какой-то момент времени через одни отверстия стекает жидкость, а через другие проходит газ; в следующий момент времени жидкостной и газовый потоки могут проходить через иной набор отверстий. В целом же по тарелкам при строго горизонтальной их установке слив жидкости и барботаж газа происходят достаточно равномерно. Рассмотрим конструкции наиболее часто используемых в промышленности провальных тарелок.

Дырчатые тарелки (рис. 14.19а) аналогичны по конструкции с ситчатыми и отличаются от последних лишь отсутствием сливных устройств и несколько большим диаметром отверстий.

Решетчатые тарелки отличаются от дырчатых лишь формой отверстий, которые выполнены в виде щелей шириной 3¸8 мм (рис. 14.9б).

Волнистые тарелки представляют собой гофрированный лист металла с отверстиями, как в нижних, так и в верхних изгибах. При таком устройстве жидкость стекает, как правило, через нижние отверстия, а газ проходит через верхние, что улучшает равномерность работы тарелки и несколько расширяет диапазон ее работы. Однако волнистые тарелки более сложны в изготовлении.

Основным недостатком провальных тарелок является узкий диапазон устойчивой работы при варьировании нагрузок по газовой и жидкой фазам. К их достоинствам можно отнести простоту изготовления, малое гидравлическое сопротивление, большое рабочее сечение (в связи с отсутствием сливных устройств рабочее сечение тарелки становится равным свободному сечению колонны).

Рис. 14.19. Устройство провальных тарелок: а) дырчатая; б) решетчатая;

1 - тарелка; 2 - круглые отверстия; 3 - щели.