- •Глава 14 Абсорбция

- •14.1 Особенности равновесия и массопередачи в процессе абсорбции

- •14.2 Десорбция

- •14.3 Устройство и принцип работы аппаратов для проведения абсорбции и десорбции

- •14.3.1 Пленочные аппараты

- •14.3.2 Насадочные аппараты

- •14.3.3 Тарельчатые аппараты

- •Классификация и основные характеристики тарельчатых аппаратов

- •Гидродинамические режимы тарельчатых аппаратов с перекрестным движением фаз

- •14.3.4 Распыливающие аппараты

- •Контрольные вопросы к главе 14

- •Вопросы для обсуждения

14.3.2 Насадочные аппараты

Данные аппараты представляют собой вертикальные цилиндрические колонны, заполненные твердой насадкой, предназначенной для увеличения поверхности контакта газовой и жидкой фаз. Отдельными элементами насадки могу служить тела довольно сложной формы. Разработано множество вариантов их конструкции (рис.14.9).

Рис. 14.9. Виды насадок: а) деревянная хордовая; б) кольца Рашига в навал и с упорядоченной укладкой: в) кольцо с вырезанными и внутренними выступами (кольцо Паля); г) керамические седла Берля; д) седла «Инталокс»; е) кольцо с крестообразными перегородками; ж) кольцо с внутренними спиралями; з) пропеллерная насадка.

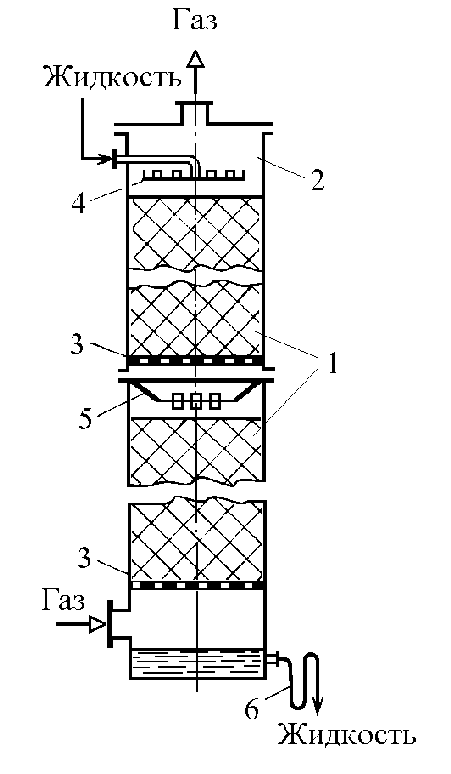

В зависимости от режима работы насадочного аппарата основной поверхностью контакта газовой и жидкой фаз могут являться внешняя поверхность жидкой пленки, стекающей по элементам насадки (режимы пленочный и подвисания) либо поверхности пузырьков газа и капель жидкости (режим эмульгирования). Как правило, насадочные аппараты работают при противоточном движении фаз, при этом жидкая фаза подается в верхнюю часть абсорбера, а газовая - в нижнюю (рис.14.10).

Насадка 1 укладывается в колонну 2 на опорные решетки 3, имеющие отверстия для прохода жидкости и газа, служащие одновременно для равномерного распределения последнего. Первоначальное распределение жидкости по насадке осуществляется с помощью распределительного устройства 4, в качестве которого могут использоваться распределительные тарелки, форсунки, центробежные оросители и т.д. Однако по мере стекания жидкости по насадке равномерность ее распределения нарушается в силу так называемого ²пристеночного эффекта². Он обусловлен неоднородностью заполнения элементами насадки поперечного сечения аппарата, а именно невозможностью плотной укладки элементов насадки в близи обечайки (цилиндрических стенок колонны)в силу геометрических причин. Это приводит к большему свободному объему вблизи стенок колонны, что уменьшает гидравлическое сопротивление потоку жидкости и вызывает преимущественное стекание жидкости от центра к периферии. Для предотвращения данного явления насадку укладывают секциями высотой не более 3 метров в каждой. При этом между секциями располагают перераспределительные устройства 5, восстанавливающие равномерность орошения насадки. Над распределительным устройством 4, как правило, устанавливают брызгоуловители для предотвращения уноса капель жидкости газовым потоком.

Рис. 14.10. Насадочный абсорбер с секционной загрузкой насадки: 1 - насадка;

2 - колонна; 3 - опорная решетка; 4 - распределительное устройство;

5 - перераспределитель жидкости; 6 - гидравлический затвор.

Гидродинамические режимы насадочных аппаратов

В зависимости от относительной скорости движения газовой и жидкой фаз в насадочном аппарате можно выделить различные режимы его работы. Основные закономерности течения жидкой пленки, взаимодействующей с газовым потоком подробно рассмотрены в разделе 6.4.

Пленочный режим реализуется при малых скоростях газа (слабое взаимодействие), что позволяет не учитывать его влияние на пленочное гравитационное течение жидкости.

Режим подвисания наблюдается при увеличении скорости газа, приводящей к торможению внешних слоев жидкой пленки, увеличению ее толщины (раздел 6.4.3) и количеству удерживаемой жидкости.

Режим захлебывания (эмульгирования) достигается дальнейшим увеличением скорости газа, при которой средняя по толщине скорость пленки стремится к нулю. Наступает инверсия фаз - жидкость заполняет весь свободный объем насадки и становится сплошной фазой, а газ пробулькивает сквозь нее в виде отдельных пузырьков, поэтому этот режим еще называют барботажным.

Режим уноса наблюдается при еще больших скоростях газа, когда жидкость выносится из аппарата, однако этот режим не является рабочим и в дальнейшем рассматриваться не будет.

Последовательность

гидродинамических режимов рассматривалась

выше при постоянной плотности орошения

![]() ,

являющейся по сути фиктивной скоростью

движения жидкой фазы, т.е. отношением

ее объемного расхода к площади поперечного

сечения аппарата. Аналогичная

последовательность режимов будет

наблюдаться при фиксированной фиктивной

скорости газа и возрастающей плотности

орошения. В справочной литературе

имеются соотношения, позволяющие

определить границы между режимами.

,

являющейся по сути фиктивной скоростью

движения жидкой фазы, т.е. отношением

ее объемного расхода к площади поперечного

сечения аппарата. Аналогичная

последовательность режимов будет

наблюдаться при фиксированной фиктивной

скорости газа и возрастающей плотности

орошения. В справочной литературе

имеются соотношения, позволяющие

определить границы между режимами.

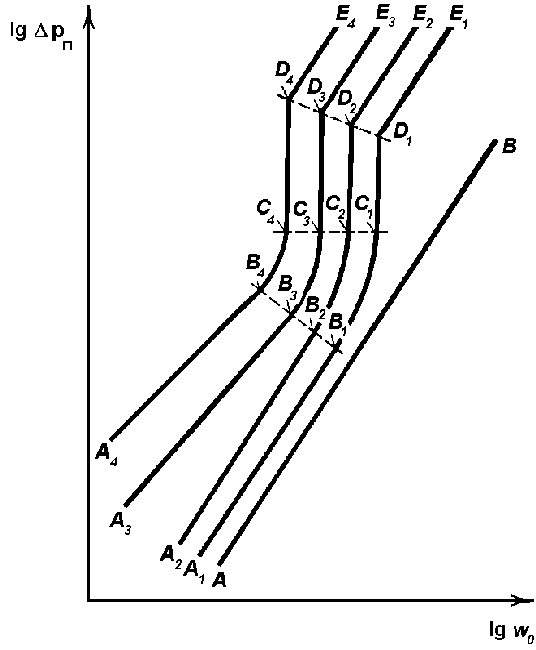

Рис.14.11. Зависимости гидравлического сопротивления насадочного абсорбера Dpп от фиктивной скорости газа w0: АВ - для сухой насадки; AiBiCiDiEi - при различных увеличивающихся плотностях орошения; Bi - точки начала подвисания; Ci - точки начала захлебывания (инверсии); Di - точки начала уноса.

Выбор

гидродинамического режима работы

насадочного аппарата обусловлен рядом

факторов. Обычно при пленочном режиме

плотность орошения выбирают больше

минимальной, обеспечивающей смачиваемость

всей поверхности насадки

![]() (при

(при

![]() ,

доля смоченной поверхности насадки

,

доля смоченной поверхности насадки

![]() ).

В том случае, если расхода свежего

абсорбента для этого недостаточно, то

используют схему с рециркуляцией,

добавляя к нему часть жидкой фазы,

вышедшей из абсорбера. Подобная схема

имеет смысл и в том случае если основное

сопротивление массопередачи сосредоточенно

в жидкой фазе, позволяя увеличить

коэффициент массоотдачи в жидкости за

счет возросшей скорости ее движения.

Однако следует иметь в виду, что

рециркуляция уменьшает движущую силу

процесса. При увеличении скорости газа,

т.е. при переходе от пленочного режима

к режиму захлебывания происходит

возрастание коэффициента массопередачи

).

В том случае, если расхода свежего

абсорбента для этого недостаточно, то

используют схему с рециркуляцией,

добавляя к нему часть жидкой фазы,

вышедшей из абсорбера. Подобная схема

имеет смысл и в том случае если основное

сопротивление массопередачи сосредоточенно

в жидкой фазе, позволяя увеличить

коэффициент массоотдачи в жидкости за

счет возросшей скорости ее движения.

Однако следует иметь в виду, что

рециркуляция уменьшает движущую силу

процесса. При увеличении скорости газа,

т.е. при переходе от пленочного режима

к режиму захлебывания происходит

возрастание коэффициента массопередачи

![]() и доли активной поверхности

и доли активной поверхности

![]() (13.196),

однако при этом резко увеличивается

гидравлическое сопротивление аппарата

(13.196),

однако при этом резко увеличивается

гидравлическое сопротивление аппарата

![]() (рис. 14.11). Еще одним недостатком режима

эмульгирования является его неустойчивость,

поскольку малое изменение скорости

газа или плотности орошения может

перевести работу аппарата в режим

подвисания либо уноса. Таким образом

выбор гидродинамического режима является

задачей оптимизации. Параметром при

этом в случае фиксированных расходов

газовой и жидкой фаз служит диаметр

аппарата.

(рис. 14.11). Еще одним недостатком режима

эмульгирования является его неустойчивость,

поскольку малое изменение скорости

газа или плотности орошения может

перевести работу аппарата в режим

подвисания либо уноса. Таким образом

выбор гидродинамического режима является

задачей оптимизации. Параметром при

этом в случае фиксированных расходов

газовой и жидкой фаз служит диаметр

аппарата.

Выбор насадки.

Насадка

должна удовлетворять следующим основным

требованиям: обладать максимальными

удельной поверхностью

![]() и долей свободного объема

и долей свободного объема

![]() ,

высокой прочностью и химической

стойкостью, низкими стоимостью и

гидравлическим сопротивлением,

способностью хорошо смачиваться

жидкостью и равномерно распределять

ее по сечению аппарата.

,

высокой прочностью и химической

стойкостью, низкими стоимостью и

гидравлическим сопротивлением,

способностью хорошо смачиваться

жидкостью и равномерно распределять

ее по сечению аппарата.

Универсальной

насадки удовлетворяющей всем этим

требованиям не существует. Ряд требований

является взаимоисключающим, так

увеличение удельной поверхности насадки

приводит, как правило, к уменьшению доли

ее свободного объема и увеличению

гидравлического сопротивления. Этим

объясняется множество конструкций

элементов насадок, некоторые из которых

изображены на рис 14.9. Они могут

изготовляться из различных материалов

(металла, пластмассы, керамики и т.д. ),

иметь различные размеры. Основными

характеристиками насадки, приводимыми

в справочной литературе, являются:

материал, размер элемента, насыпная

плотность(масса 1м3

насадки), удельная поверхность

![]() ,

свободный объем

,

свободный объем

![]() ,

эквивалентный диаметр

,

эквивалентный диаметр

![]() .

Наиболее широкое распространение в

промышленности получили кольца

Рашига

(тонкостенные полые цилиндры, с диаметром

равным высоте). Кольца малых размеров

(до 50 мм) засыпают в колонну навалом.

Большие кольца укладываются, как правило,

регулярно правильными рядами, смещенными

друг относительно друга. Преимуществом

регулярной насадки является меньшее

гидравлическое сопротивление, однако

она более чувствительна к равномерности

орошения. Основным достоинством колец

Рашига является простота изготовления

и дешевизна, а недостатком - малая

удельная поверхность. Для устранения

данного недостатка применяют кольца

перфорированные (Палля) и с внутренними

перегородками, а также седла различной

конструкции (Берля, "Инталокс").

Увеличение размеров элементов насадки

приводит к увеличению свободного объема,

снижению гидравлического сопротивления,

но и уменьшает удельную поверхность

насадки. Регулярная насадка может

изготовляться из пакетов плоских

вертикальных параллельных пластин.

Пакеты, расположенные друг над другом,

повернуты под определенным углом.

Пластины могут изготовляться из металла,

полимерных материалов и даже из дерева

(деревянная хордовая). Для увеличения

удельной поверхности пластины могут

производиться рифлеными и гофрированными.

.

Наиболее широкое распространение в

промышленности получили кольца

Рашига

(тонкостенные полые цилиндры, с диаметром

равным высоте). Кольца малых размеров

(до 50 мм) засыпают в колонну навалом.

Большие кольца укладываются, как правило,

регулярно правильными рядами, смещенными

друг относительно друга. Преимуществом

регулярной насадки является меньшее

гидравлическое сопротивление, однако

она более чувствительна к равномерности

орошения. Основным достоинством колец

Рашига является простота изготовления

и дешевизна, а недостатком - малая

удельная поверхность. Для устранения

данного недостатка применяют кольца

перфорированные (Палля) и с внутренними

перегородками, а также седла различной

конструкции (Берля, "Инталокс").

Увеличение размеров элементов насадки

приводит к увеличению свободного объема,

снижению гидравлического сопротивления,

но и уменьшает удельную поверхность

насадки. Регулярная насадка может

изготовляться из пакетов плоских

вертикальных параллельных пластин.

Пакеты, расположенные друг над другом,

повернуты под определенным углом.

Пластины могут изготовляться из металла,

полимерных материалов и даже из дерева

(деревянная хордовая). Для увеличения

удельной поверхности пластины могут

производиться рифлеными и гофрированными.

Для сильно загрязненных сред можно использовать плавающую насадку, изготовленную из полых пластмассовых шаров, которые при большой скорости газа переходят во взвешенное состояние. Еще одним преимуществом такой насадки является малая зависимость гидравлического сопротивления от расхода газа за счет увеличения свободного объема (см раздел 6.5.5. - псевдоожиженные слои).

Таким образом конструкция и размер элементов насадки должны служить параметрами оптимизации при проектировании насадочного абсорбера.