10961

.pdf80

колеблется от 50 до 80 см, поэтому оголовок вентшахты размещают на высоте 1-1,5 м над поверхностью плоской кровли.

Организация удаления загрязненного воздуха в производственных зданиях осуществляется в соответствии с положениями Свода правил по отоплению, вентиляции и кондиционированию, либо в соответствиями с требованиями ведомственных норм проектирования. Так, для шахт от местных отсосов высота среза шахты должна быть не менее, чем на 2 м выше выступающей части кровли (если эта часть расположена ближе 10 м от шахты).

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОСТОЯТЕЛЬНОЙ РАБОТЫ

1.Основные принципы вентиляции.

2.Варианты исполнения вентиляционных каналов.

3.Устройство сборных каналов на чердаках зданий.

4.Особенности устройства вытяжных шахт гравитационных систем вентиляции.

7.ОБОРУДОВАНИЕ СИСТЕМ ВЕНТИЛЯЦИИ

7.1.Воздуховоды

7.1.1.Классификация воздуховодов

Всовременных системах вентиляции применяют воздуховоды из различных материалов в зависимости от назначения систем и требований, предъявляемых к материалам и оборудованию.

Воздуховоды классифицируют в зависимости от требований, предъявляемым к ним. Сеть воздуховодов должна обеспечивать прохождение расчетных расходов воздуха при выполнении следующих основных условий:

1. герметичность; 2. минимальные потери напора; 3. нормируемая скорость потока; 4. нормируемый уровень шума; 5. минимальные размеры; 6. тепло- и звукоизоляция.

1.По плотности:

Взависимости от назначения системы для различных её требуются к применению воздуховоды различной плотности. Это вызвано необходимостью

81

обеспечения герметичности систем. Деление по плотности проводят в зависимости от потерь или подсосов воздуха, P, м3/ч на 1 м2 площади воздуховода при определенном избыточном (положительном или отрицательном) статическом давлении воздуха Pст, кПа.

По плотности воздуховоды бывают |

|

а) нормальной плотности (Н); |

б) плотные (П). |

2. По материалу: |

|

а) металлические; |

|

б) металлопластиковые; |

|

в) неметаллические – из полимерных материалов; г) гофрированные (гибкие);

д) из строительных материалов – встроенные и приставные; е) текстильные.

3.По форме:

а) круглого сечения; б) прямоугольного (квадратного) сечения.

4.По способу соединения участков:

а) фланцевые; б) бесфланцевые; в) сварные.

5. |

По давлению: |

|

|

а) низкого давления – до 900 Па; |

|

|

б) среднего давления - 900…2000 Па; |

|

|

в) высокого давления – более 2000 Па. |

|

6. |

По скорости воздушного потока: |

|

|

а) низкоскоростные – до 15 м/с; |

б) высокоскоростные – более 15 м/с. |

7. |

По наличию специальных функций: |

|

|

а) теплоизолированные; |

б) звукоизолированнные. |

82

Достоинства и недостатки различных типов воздуховодов

Круглые:

1.при одинаковой площади сечения создают меньшее аэродинамическое сопротивление, чем прямоугольные;

2.прочнее прямоугольных при одинаковой толщине стенки и одинаковой площади поперечного сечения;

3.требуют для изготовления на 18-20% меньше металла;

4.менее трудоемки в изготовлении.

Прямоугольные:

1.при открытой прокладке лучше вписываются в интерьер общественных

зданий;

2.проще размещаются в объемах с ограниченной высотой.

Гибкие:

1.небольшой вес;

2.не нужны отводы, в результате чего воздуховод имеет меньше соединений, что упрощает монтаж.

Однако гибкие воздуховоды создают большое аэродинамическое сопротивление, которое может оказаться чрезмерным при протяженной сети, поэтому их часто применяют лишь в качестве присоединительных патрубков небольшой длины.

Металлопластиковые и полимерные:

1.небольшой вес;

2.низкая шероховатость;

3.не требуют дополнительной теплоизоляции при пропуске нагретого и охлажденного воздуха;

4.эстетичность (хороший внешний вид). Однако у нас они пока применяются редко.

Наиболее распространенные в системах вентиляции и кондиционирования металлические воздуховоды обладают наибольшим пределом огнестойкости.

83

Рекомендуемый номенклатурный ряд воздуховодов приведен в СНиП 2.04.05-91*, СНиП 41-01-2003:

d = 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 400, 450, 500, 560 и т.д. до 10000 мм.

В зависимости от сечения воздуховодов рекомендуемая толщина металла (для стальных воздуховодов общего назначения) изменяется 0,5 ÷ 1,0 мм.

Унифицированные детали вентиляционных сетей (отводы, переходы, крестовины, тройники и др.) наиболее распространенные в современных системах приведены в каталогах предприятий-изготовителей. В большинстве

случаев за основы |

приняты унифицированные |

детали |

по |

|

ведомственным |

строительным |

нормам ВСН-353-86 (Проектирование и |

||

применение воздуховодов из унифицированных деталей). |

|

|

||

7.1.2. Аэродинамический расчет воздуховодов

Аэродинамический расчет систем вентиляции выполняют после расчета воздухообмена, а также решения схемы прокладки воздуховодов и каналов.

Для проведения аэродинамического расчета составляют аксонометрическую схему системы вентиляции. По схеме и планам строительной части проекта определяют протяженность отдельных участков системы.

В большинстве случае в результате аэродинамического расчета решают прямую задачу - подбирают размеры поперечного сечения каналов и воздуховодов и определяют потери давления по участкам и в системе в целом.

Иногда решают обратную задачу – определяют расходы воздуха при известных сечениях воздуховодов и перепадах давления в системе.

Потери давления в системах вентиляции складываются из потерь на трение и потерь в местных сопротивлениях.

Потери давления на трение

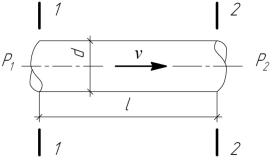

Рассмотрим участок системы между сечениями 1 и 2 (рис.7.1).

|

|

84 |

|

|

Исходные данные: |

||

|

l – длина участка; |

||

|

d – диаметр участка; |

||

|

f – площадь поперечного сечения |

||

|

канала; |

||

|

П – периметр поперечного сечения |

||

|

канала; |

||

Рис. 7.1 К расчету потерь давления в |

Р1 и Р2 |

- статические давления в |

|

сечениях 1-1 и 2-2 соответственно, |

|||

воздуховоде |

|||

причем Р1 |

> Р2 ; |

||

|

|||

L – расход воздуха, проходящий через участок воздуховода, м3/ч.

На объем, находящийся между сечениями 1 и 2, действует сила, вызывающая его перемещение, равная разности статических давлений в этих сечениях, умноженной на площадь. Эта сила уравновешивается силой сопротивления трения воздуха о стенки:

(Р1 – Р2) · f = τo · l · П, |

(7.1) |

где τo – касательное напряжение у поверхности стенки воздуховода, Па, возникающее при движении пропорционально динамическому давлению и определяется через коэффициент трения Вейсбаха ψ:

τо =ψ υ2 |

ρ , |

(7.2) |

2 |

|

|

С другой стороны, из ф-лы (7.1): |

|

|

τо = |

∆ Ртр f |

. |

(7.3) |

|

l П |

||||

|

|

|

Приравниваем выражения (7.2) и (7.3) и решаем их относительно ∆ Ртр .

В результате получаем уравнение, которое называют уравнением Вейсбаха:

|

= P − P =ψ |

l П |

υ2 |

ρ . |

(7.4) |

|

∆Р |

|

|

|

|||

|

|

|||||

тр |

1 2 |

f |

|

2 |

|

|

|

|

|

|

|

||

Для каналов круглого сечения справедливо следующие соотношения:

f |

= |

d или П |

|

4 |

|

||

П |

= d . |

||||||

4 |

f |

||||||

С учетом этого уравнение Вейсбаха примет вид:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

85 |

∆Р |

= 4ψ |

|

|

l |

|

υ |

2 |

|

ρ , |

|

|

|

|

|

|

|

|

(7.5) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

тр |

|

|

|

d |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Французский ученый в области гидравлики Дарси для определения |

|||||||||||||||||||||||||

потерь на трение предложил следующие зависимости: |

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

= λ |

|

|

|

l |

|

υ2 |

ρ, |

|

|||||||

- для каналов круглого сечения |

∆Р |

|

|

|

|

|

|

|

|

|

|

|

|

|

(7.6) |

||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

тр |

|

|

|

|

тр |

|

|

d |

|

2 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

λтр |

|

|

l П |

|

υ |

2 |

|

||||||

- то же произвольного сечения: |

∆Р |

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

ρ, |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

тр |

|

|

|

|

4 |

|

|

|

f |

|

|

|

2 |

(7.7) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Из приведенных зависимостей следует, что 4ψ = λтр . |

|

||||||||||||||||||||||||

λтр называют коэффициентом сопротивления трения. |

|

|

|||||||||||||||||||||||

Уравнение 7.6 называют уравнением Дарси-Вейсбаха: |

|

||||||||||||||||||||||||

∆Р |

= |

λ |

|

|

|

|

l |

|

|

υ2 |

ρ |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|||||||||

тр |

|

тр |

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Коэффициент сопротивления трения λтр определяется в зависимости от режима движения жидкости по каналу, шероховатости канала и от геометрических размеров канала.

Для турбулентного режима течения жидкости или газа коэффициент сопротивления трению λтр определяется по уравнению Альтшуля:

λ |

|

|

68 |

|

k 0,25 |

|

|

|

= 0,11 |

|

+ |

|

. |

(7.8) |

|

|

Re |

|

|||||

тр |

|

|

d |

|

|||

|

|

|

|

|

|

||

Для ламинарного режима течения жидкости или газа коэффициент |

|||||||

сопротивления трению λтр определяется по уравнению Блазиуса: |

|

||||||

|

λтр = 0,3164 Re−0,25 . |

(7.9) |

|||||

Расчет потерь давления на трение по уравнению (7.6) является довольно сложным, поэтому в справочной литературе приводятся таблицы гидравлического или аэродинамического расчетов каналов с фиксированной абсолютной шероховатостью.

86

Таблицы для расчета потерь давления при движении воздуха приняты для металлических воздуховодов с коэффициентом абсолютной шероховатости k = 0,1 мм, такой же коэффициент абсолютной шероховатости имеют стекло и некоторые виды пластмасс.

В инженерной практике потери давления на трение определяются по зависимости:

∆Ртр = R · l, |

(7.10) |

|||||

где R – удельные потери давления на трение, Па/м, |

|

|||||

R = |

λтр |

|

υ 2 |

ρ . |

(7.11) |

|

d |

2 |

|||||

|

|

|

|

|||

Воздуховоды или каналы прямоугольного сечения рассчитываются по тем же таблицам аэродинамического расчета с использованием понятия –

эквивалентный диаметр.

Различают три вида эквивалентных диаметров: 1. Эквивалентный диаметр по скорости потока.

Зависимость получают из условия, что потери давления на трение в круглом R и прямоугольном Rпр воздуховодах равны при равенстве скоростей в них (v и vпр соответственно) :

dυ = |

2 a b |

. |

(7.12) |

|

|||

|

a + b |

|

|

2.Эквивалентный диаметр по расходу перемещаемой жидкости. То же, что и выше, но при равенстве расходов L и Lпр:

dL |

= 1,265 5 |

a3 |

b3 |

, |

(7.13) |

|

a + b |

||||||

|

|

|

|

|||

3.Эквивалентный диаметр по площади поперечного сечения воздуховодов.

Значение df определяется из условия равенства площадей прямоугольного и круглого воздуховодов:

|

|

|

|

|

87 |

|

|

|

|

|

|

d f = 2 |

a b |

. |

(7.14) |

||

|

|||||

|

|

π |

|

||

Потери давления в местных сопротивлениях

При движении жидкости или газа по каналам системы вентиляции происходит потеря давления (энергии) на преодоление сопротивлений различных препятствий. Эти препятствия называются местными сопротивлениями. К ним относятся все унифицированные детали вентиляционных систем (отводы, полуотводы, переходы, тройники, крестовины и др.).

Потери в местных сопротивлениях принято определять как долю от динамического давления:

∆Рм.с. = ξ Рд = ξ |

υ2 |

ρ , |

(7.15) |

|

2 |

||||

|

|

|

где ξ – коэффициент местного сопротивления, характеризует долю динамического давления, теряемого на преодоление местных сопротивлений.

Если на участке системы несколько местных сопротивлений, то используется понятие – суммарное значение коэффициентов местных сопротивлений:

∆Рм.с. = ∑ξ |

υ2 |

ρ . |

(7.16) |

|

2 |

||||

|

|

|

Потери давления на участке системы

Участок – элемент системы, на протяжении которого расход воздуха остается постоянным. Границами участков служат “узлы слияния или деления потоков” - тройники и крестовины.

Потери давления на участке системы определяются как сумма потерь давления на трение ∆Ртр и потерь давления в местных сопротивлениях ∆Рм.с:

∆Руч = ∆Ртр + ∆Рм.с. |

(7.17) |

или

88

∆Руч = Rl + Z, |

(7.18) |

где Z = ∆Рм.с. = ∑ξ υ22 ρ – потери давления в местных сопротивлениях.

Выражение (7.18) справедливо для стандартной шероховатости каналов и воздуховодов (k = 0,1 мм).

Если канал выполнен из материала, имеющего шероховатость, отличную от стандартной, то выражение (7.18) принимает следующий вид:

|

|

∆Руч = Rlβш + Z, |

(7.19) |

где |

βш |

= f(υ, k) – коэффициент относительной шероховатости или |

|

поправка |

на |

шероховатость материала, отличающуюся от |

стандартной; |

принимается для соответствующего материала по справочным таблицам по скорости и шероховатости материала.

Потери давления в системе

Потери давления в системах вентиляции, кондиционирования воздуха, аспирации и пневмотранспорта определяются сопротивлением только

магистрального направления.

Магистраль – цепь последовательно расположенных расчетных участков системы наибольшей длины. При равной протяженности нескольких направлений, за магистральное выбирают наиболее нагруженное, т.е. с максимальным расходом.

Формула для определения потерь давления в системе имеет вид:

n |

m |

|

Рс = ∑(Rl + Z)i маг + ∑ Роб j , |

(7.20) |

|

i=1 |

j=1 |

|

n

где ∑(Rl+Z)i маг – сумма сопротивлений участков магистрального

i=1

направления;

m

∑∆Роб j – сумма потерь давления в оборудовании, находящемся

j=1

на магистральном направлении.

89

То же для каналов, имеющих шероховатость, отличающуюся от стандартного значения:

n |

m |

|

Рс =∑(Rlβш +Z)i маг+∑ Роб j . |

(7.21) |

|

i=1 |

j=1 |

|

Последовательность расчета воздуховодов механических систем вентиляции

Аэродинамический расчет вентиляционной системы выполняют в два этапа: расчет участков основного направления - магистрали и увязка всех остальных участков системы.

Аэродинамический расчет, как правило, выполняют в следующей последовательности:

1. Определяются нагрузки (расход перемещаемого воздуха) отдельных

расчетных участков.

Систему разбивают на отдельные участки и определяют расход воздуха на каждом из них. Расходы определяют суммированием расходов на отдельных ответвлениях, начиная с периферийных участков. Значения расхода и длины каждого участка наносят на аксонометрическую схему.

2. Выбор основного (магистрального) направления.

Определяют наиболее протяженное направление последовательно расположенных расчетных участков.

3. Нумерация участков магистрали.

Участки основного направления нумеруют, начиная с участка с меньшим расходом. Расход и длину каждого участка основного направления заносят в таблицу аэродинамического расчета.

4. Определение размеров сечения расчетных участков магистрали.

Площадь поперечного сечения расчетного участка, м2, определяют по формуле