10378

.pdf

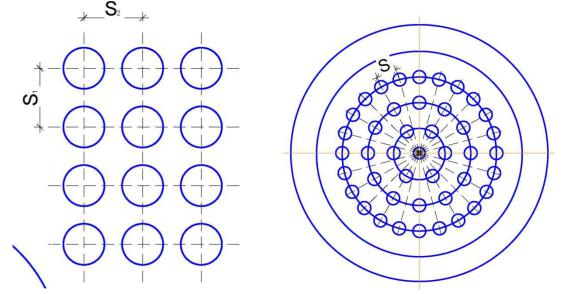

По концентрическим окружностям, расположенным одна от другой на расстоянии числа S2 . Расположение трубок по этим окружностям делается с шагом S1 S2 (мм) (рис. 4).

|

|

|

|

|

|

|

|

|

Рис. 3 |

Рис. 4 |

|

|

|

|

|

||

|

Выбрав тип поверхности теплообмена и направление движения |

||||

теплоносителей, производят компоновку аппарата. |

|

|

|||

Содержание конструктивного расчета зависит от особенностей выбранной конструкции аппарата, т.е. трубчатая, пластинчатая, ребристая,

спиральная и т.д.

Для кожухотрубных аппаратов, имеющих наибольшее распространение в промышленности, по поверхности теплообмена определяют количество труб,

их размещение в трубной решетке, диаметр корпуса аппарата, число ходов в трубном и межтрубном пространстве и размеры входных и выходных

патрубков.

Количество труб определяют соотношением:

|

N |

F |

, |

(3.1) |

|

|

|||

|

dрас l |

|||

где |

F – величина площади поверхности теплообмена, м2; |

l – длина трубы, м; |

||

dрас |

– расчетный диаметр трубы, м, |

|

|

|

|

при а1 > а2 dрас = dн |

|

|

|

|

|

11 |

|

|

при а1 = а2

при а1 < а2

При компоновке труб в пучке шаг труб принимают: S = (1,3…1,5)· dн, но не менее, чем dн + 6 мм.

Внутренний диаметр корпуса теплообменника определяют по следующим

уравнениям. |

|

||

Для одноходовых аппаратов: |

|

||

|

|

|

|

D = 1,1∙S∙ , мм. |

(3.2) |

||

√ |

|

||

Расчетное значение диаметра корпуса округляют до ближайшего |

|||

стандартного, рекомендуемого ГОСТами или нормалями. |

|

||

Для многоходовых аппаратов внутренний диаметр определяют с учетом |

|||

размещения перегородок обычно графическим способом. Расстояние между трубными дисками (активная длина трубок) равно:

l |

F |

, м |

(3.3) |

dнар n z |

где п – число трубок в одном ходу; z – число ходов.

Длина трубок не должна превышать 6 м. В многоходовых аппаратах следует выбирать четное число ходов. Если в многоходовом теплообменнике длина труб получается выше допустимой, надо изменить либо диаметр, либо

скорость движения теплоносителя, либо обе эти величины.

Полная высота кожухообразного аппарата складывается из активной

длины труб и высоты коллекторов: |

|

|

|

|

|

|

|

Н = 1+2h, |

|

|

(3.4) |

||

где Н – высота коллектора, выбираемая равной |

Н = 200…400 мм из |

|||||

конструктивных соображений . |

|

|

|

|

|

|

Расстояние между сегментными перегородками определяют по |

||||||

соотношению |

|

|

|

|

|

|

h |

|

Fмж |

|

|

, м |

(3.5) |

D |

(l d |

нар |

/ S ) |

|||

|

в |

|

|

|

|

|

|

|

12 |

|

|

|

|

где Fмж – площадь поперечного сечения межтрубного пространства, м2.

Ширину перегородок обычно принимают (0,6…0,8) Dв .

Диаметры патрубков зависят от скорости и расхода теплоносителей,

определяемые по формулам:

|

|

|

|

d 2 |

n |

|

|

G |

|

|

|

или |

|

d |

|

1,125 |

|

G |

|

|

,м |

(3.6) |

|||||

|

|

|

|

4 |

|

v |

|

|

п |

v |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

где |

G – расход теплоносителя, кг/с; |

v – скорость теплоносителя в патрубке, |

|||||||||||||||||||||||||

м/с; |

– плотность теплоносителя, кг/м3; – время, с. |

|

|

|

|

|

|||||||||||||||||||||

|

Полученная величина |

dп |

|

округляется до ближайшего стандартного |

|||||||||||||||||||||||

значения, рекомендуемого ГОСТами или нормалями. |

|

|

|

|

|

|

|

||||||||||||||||||||

|

Для спирального аппарата задаются поверхностью теплообмена F, |

||||||||||||||||||||||||||

шириной канала b, толщиной листов и высотой спиралей h. |

|

|

|

|

|||||||||||||||||||||||

|

Шаг спиралей определяют соотношением: |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

S = b + ,мм где = 2…8 мм; b = 6…15 мм. |

|

|

|

|

|

|

|

|||||||||||||||||||

|

Каждый полувиток спирали строят по радиусам r1 и r2 , которые для |

||||||||||||||||||||||||||

первых витков равны: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

r1 |

d / 2 |

, мм, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

r2 |

d / 2 S |

, мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

d – диаметр первого витка внутренней спирали (выбирают из конструктив- |

||||||||||||||||||||||||||

ных соображений); r1 – радиус первого полувитка, r1 |

= 140…150 мм; |

S – шаг |

|||||||||||||||||||||||||

витков, мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Длина спирали равна: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

l (d S) n 2 S n2 |

мм |

|

|

|

|

(3.8) |

|||||||||||||||||

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число витков спирали определяют по формуле: |

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

n |

S d |

|

S d |

2 |

|

|

l0 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

4S |

4S |

2 S |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

(3.9) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

l0 – длина спирали при числе витков п. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Наружный диаметр спирального аппарата равен: |

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Dн d 2 n |

(3.10) |

, мм |

|

Высоту спирали принимают h = 375…750 мм. |

|

Поверхность теплообмена пластинчатого аппарата определяют по |

|

формуле: |

|

F = a∙b∙(2n – 2)∙z, м2 |

(3.11) |

где а и b – ширина и высота пластин, м; п – число пластин, шт; |

z – число |

секций, шт. |

|

Для змеевикового аппарата исходными данными являются поверхность |

|

теплообмена F, наружный диаметр трубы змеевика dн, диаметр витка змеевика

Dзм и расстояние между осями соседних витков |

S. Из расчета определяют |

||

длину трубы, из которой навивают змеевик, по формуле: |

|||

= |

|

, м. |

(3.12) |

|

|||

|

∙ |

|

|

|

н |

|

|

Длину одного витка змеевика определяют соотношением:

l |

D2 |

S 2 |

D |

, м. |

(3.13) |

1 |

зм |

|

зм |

|

|

Число витков змеевика соответственно равно: п = l /l1

4. МЕТОДИКА ТЕПЛОВОГО РАСЧЕТА ТЕПЛООБМЕННЫХ АППАРАТОВ

Конструктивный тепловой и гидродинамический расчет теплообменного аппарата, состоит в определении величины его поверхности теплообмена и мощности, необходимой для перемещения каждого теплоносителя в теплообменнике.

Тепловой расчет основан на совместном решении уравнений теплового баланса и теплопередачи.

Уравнение теплового баланса имеет вид:

|

Q G1 i1 |

G2 |

i2 |

(4.1) |

|

|

|

|

|

где |

Q – тепловая мощность |

теплообменника (количество теплоты, |

||

передаваемой в единицу времени), Вт; G1 , G2 – расходы первичного (горячего)

и вторичного (холодного) теплоносителей, кг/с; ∆i1, ∆i2 – изменение энтальпии

14

первичного и вторичного теплоносителей, Дж/кг.

Уравнению (4.1) можно придать различную форму в зависимости от конкретных условий протекания процесса. При теплообмене без фазовых превращений получим:

|

|

|

i cpm (t t ) |

|

|

(4.2) |

||

где t′, t″ – начальная и конечная температуры теплоносителя, оС; c |

pm |

– средняя |

||||||

|

|

|

|

|

|

|

|

|

удельная |

теплоемкость теплоносителя |

в |

интервале |

температур |

(t t ) , |

|||

Дж/(кг∙оС). |

|

|

|

|

|

|

||

|

При изменении агрегатного состояния теплоносителя, например, в |

|||||||

результате конденсации насыщенного пара, имеем: |

|

|

|

|||||

|

|

|

i i i r |

|

|

|

(4.3) |

|

где |

i – энтальпия сухого насыщенного пара, Дж/кг; i – энтальпия конденсата |

|||||||

в состоянии насыщения, |

Дж/кг; |

r |

– скрытая |

удельная |

теплота |

|||

парообразования, Дж/кг. |

|

|

|

|

|

|

||

|

Уравнение теплопередачи для расчета теплообменников имеет вид: |

|||||||

|

|

|

Q k F tср |

|

|

|

(4.4) |

|

где: |

k |

– коэффициент |

теплопередачи, |

Вт/(м2 оС); |

F – поверхность |

|||

теплообмена, м2; tср – средний температурный напор, оС.

4.1. Определение среднего температурного напора Вид расчетной формулы для определения среднего температурного

напора зависит от направления движения теплоносителей, которые могут двигаться по схеме: прямотока, противотока, перекрестного тока и смешанного тока. При прямотоке и противотоке средний температурный напор определяется как средний логарифмический:

|

t |

ср |

tб |

tм |

(4.5) |

|

|

|

t |

|

|||

|

|

|

ln |

б |

|

|

|

|

|

tм |

|

||

где: |

tб , tм – больший и меньший |

температурные напоры между |

||||

теплоносителями на входе и выходе из теплообменника, оС.

15

Формула (4.5) при tб < 1,4 с точностью до 1% может быть заменена

tм

формулой для среднего арифметического температурного напора:

|

|

tср |

|

tб tм |

|

|

|

(4.6) |

||||

|

|

2 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

При всех других видах движения теплоносителей tср определяется по |

||||||||||||

формуле: |

|

|

|

|

|

|

|

|

|

|

||

|

|

t |

|

|

|

tб tм |

|

|

|

|

(4.7) |

|

|

|

|

ср |

|

|

tб |

t |

|

|

|

||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

ln tм |

|

|

|

|

|

где: t |

– поправка, которая зависит от двух вспомогательных величин: |

|

||||||||||

|

R |

t t |

|

|

|

P |

t t |

|

||||

|

1 1 |

|

; |

|

2 |

2 |

|

(4.8) |

||||

|

|

|

t t |

|||||||||

|

|

t t |

|

|

|

|

|

|

||||

|

2 |

2 |

|

|

|

|

|

1 |

1 |

|

|

|

Нижний индекс «1» определяет температуру первичного теплоносителя; |

||||||||||||

индекс |

«2» – температуру вторичного |

теплоносителя. Верхний индекс |

«I» |

|||||||||

(штрих) определяет температуру теплоносителя на входе в теплообменник; ин-

декс «II» (два штриха) – температуру теплоносителя на выходе из теплообменника.

Зависимости t f (R, P) рассчитаны для различных схем движения теплоносителей и приводятся в [4] и прил. 7.

4.2. Определение коэффициента теплопередачи

Если толщина, стенок труб невелика (d2/d1 < 2) по сравнению с диаметром, то для определения коэффициента теплопередачи можно пользоваться формулой для плоской стенки:

K |

|

|

|

1 |

|

|

|

, |

(4.9) |

|

|

|

|

|

|||||

|

1 |

|

|

|

1 |

|

|||

|

|

1 |

|

2 |

|

||||

|

|

|

|

|

|||||

где: 1 , 2 – коэффициенты теплоотдачи с внешней и внутренней сторон

стенки, Вт/(м2 оС); |

– толщина, стенки, |

м; |

– |

коэффициент |

|

теплопроводности материала стенки, Вт/(м· оС). |

|

|

|

||

Загрязнение |

поверхности |

теплообмена |

|

обычно |

учитывается |

|

|

16 |

|

|

|

коэффициентом использования поверхности теплообмена. Действительный коэффициент теплопередачи равен:

Kдейств K |

(4.10) |

где = 0,7…0,8.

4.3. Определение коэффициентов теплоотдачи Теплоотдача при течении жидкости в гладких трубах:

– для ламинарного режима течения средний коэффициент теплоотдачи определяется по формуле [6]:

|

|

|

|

|

|

|

|

Pr |

|

0,25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Nu |

|

0,15Re0,33 |

Pr 0,33 |

(Gr |

Pr )0,1 |

|

ж |

|

|

|

, |

(4.11) |

|

ж,d |

|

e |

|||||||||||

|

|

ж,d |

ж,d |

ж,d |

ж |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Prст |

|

|

|

|

||

– для турбулентного режима течения средний коэффициент теплоотдачи определяется по формуле:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pr |

0,25 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

Nu |

|

0,021Re0,8 Pr 0,43 |

|

ж |

|

|

|

|

|

(4.12) |

||||||||

|

|

|

|

|

ж,d |

|

|

|

|

e |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

ж,d |

ж |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Prст |

|

|

|

|

|

||||

где Re |

|

|

vd |

– критерий Рейнольдса; |

Pr |

|

v |

|

– |

критерий Прандтля при |

|||||||||||||

ж ,d |

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

ж |

|

a |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

средней |

температуре |

жидкости; |

Prст |

– |

критерий |

Прандтля |

при |

средней |

|||||||||||||||

температуре стенки; |

|

|

Gr |

|

|

g Td 3 |

– |

критерий |

Грасгофа |

при |

средней |

||||||||||||

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

ж,d |

|

|

v2 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

температуре жидкости, d |

– определяющий размер, м; v – средняя скорость |

||||||||||||||||||||||

движения жидкости, |

м/сек.; |

– коэффициент |

кинематической |

вязкости |

|||||||||||||||||||

жидкости, м2/сек; а – коэффициент температуропроводности жидкости, м2/сек; g – ускорение свободного падения, м/сек2; – температурный коэффициент объемного расширения, 1/оС; T = Тж – Тс – температурный напор между средней температурой жидкости и средней температурой стенки, оС, e –

коэффициент, учитывающий изменение среднего коэффициента теплоотдачи по длине трубы, [4].

Теплоотдача при вынужденном поперечном омывании труб:

17

– теплоотдача при поперечном омывании одиночной круглой трубы может быть рассчитана по соотношениям [6]:

|

|

|

|

|

|

|

|

|

|

Pr |

|

|

0,25 |

|

|

при 5 < Re < 103: Nu |

|

|

|

|

|

|

|

|

|

||||||

|

|

0,5Re0,5 |

Pr 0,38 |

ж |

|

; |

|

|

|||||||

ж,d |

|

|

|

||||||||||||

|

|

|

|

|

ж,d |

ж |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Prст |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Pr |

|

0,25 |

при 103 < Re < 2·105: Nu |

|

|

|

|

|

|

|

||||||||

|

0,25Re0,6 |

Pr 0,38 |

|

ж |

|

; |

|||||||||

ж,d |

|

||||||||||||||

|

|

|

|

|

|

|

ж,d |

|

ж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Prст |

|

|

|

|

|

|

|

|

|

|

|

|

Pr |

0,25 |

|

при 3·105 < Re < 2·106: Nu |

|

|

|

0,8 |

|

|

|||||

|

0,021Re |

Pr 0,37 |

|

ж |

. |

||||||

ж,d |

ж |

|

|||||||||

|

|

|

|

|

ж |

|

|

|

|

||

|

|

|

|

|

|

|

|

Prст |

|

||

В формулах (4.13, 4.15) |

за |

определяющий |

линейный размер принят |

||||||||

внешний диаметр трубы, а за определяющую температуру – средняя температура жидкости; исключение составляет Prст , выбираемый по средней температуре стенки трубы.

Формулы (4.13, 4.15) справедливы, если угол , составленный направлением потока и осью трубы, называемый углом атаки, равен 90о. Если

угол |

< 90°, теплоотдача уменьшается. Для оценки ее уменьшения при |

||||||||

= 30...90° используют зависимость: |

|

|

|

|

|

||||

|

|

|

|

|

(1 0,54cos2 ) |

|

|

|

(4.16) |

|

|

|

90 |

|

|

|

|||

|

|

|

|

|

|

|

|

||

где |

, 90 – коэффициент теплоотдачи при |

|

< 90°и |

|

= 90° |

||||

|

|

||||||||

соответственно;

– теплоотдача при поперечном омывании пучков труб. Чаще всего встречаются два основных типа трубных пучков: шахматный и коридорный.

Выделяют три основных режима омывания и теплоотдачи в поперечно омываемых трубных пучках: ламинарный, смешанный и турбулентный. На основании исследований теплоотдачи сделан ряд общих выводов: средняя теплоотдача первого ряда различна и определяется начальной турбулентностью потока; начиная примерно с третьего ряда, средняя теплоотдача стабилизируется, так как в глубинных рядах степень турбулентности потока определяется компоновкой пучка, являющегося системой турбулизирующих устройств. Теплоотдача пучков труб зависит от расстояния между трубами. Это

18

расстояние принято выражать в виде безразмерных характеристик S1/d и S2/d,

называемых соответственно относительными поперечным и продольным шагами.

При смешанном режиме ( Re = 103…105) средний коэффициент теплоотдачи определенного ряда пучка определяется:

|

|

|

|

|

|

|

Pr 0,25 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

Nu |

|

c Ren |

Pr 0,33 |

|

ж |

|

|

|

|

|

(4.17) |

|

|

ж,d |

|

i |

s |

|||||||||

|

|

|

ж,d |

ж,d |

|

|

|

|

|

|

|||

|

|

|

|

|

|

Prст |

|

|

|

|

|

||

где с = 0,41 и п = 0,6 – для шахматных пучков; |

с = 0,26 и п = 0,65 – для |

||||||||||||

коридорных пучков.

Определяющим размером является внешний диаметр трубок пучка. За

определяющую температуру принимается средняя температура жидкости.

Скорость жидкости, входящая в критерий Reж,d , подсчитывается по самому узкому поперечному сечению ряда пучка. Поправочный коэффициент s

учитывает влияние относительных шагов. Для глубинных рядов коридорного

пучка: s = (S2 /d)–0,15, для шахматного: |

|

||

при S1 /S2 < 2, |

s = (S1/S2)1/6 ; |

при S1/S2 ≥ 2, |

s = 1,12. |

i – поправочный |

множитель, |

учитывающий |

изменение теплоотдачи в |

начальных рядах труб. При S2/d ≤ 4 поправку |

i можно определить по |

||

диаграмме, приведенной в [4]. |

|

|

|

Для определения коэффициента теплоотдачи всего пучка в целом необхо-

димо произвести осреднение средних значений , полученных для отдельных рядов:

|

i 1 |

(4.18) |

n |

||

|

Fi |

, |

|

i 1 |

где i – средний коэффициент теплоотдачи i–го ряда; Fi – суммарная поверхность теплообмена трубок i–го ряда; п – число рядов в пучке.

Если F1 = F2 =... = Fп формула упрощается:

19

|

|

|

|

|

|

|

|

|

|

|

1 2 (n 2) 3 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

(4.19) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где 1 1 3 |

2 |

2 3 . |

|

|

|

|

|

|

|

|

|

||||||||

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для чисел Reж,d |

= 10…200 – для шахматных пучков и |

Reж,d = 10…150 – |

|||||||||||||||||

для коридорных пучков, формула имеет вид: |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pr |

|

1/ 4 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Nu |

|

c Re1/ 3 Pr1/ 3 |

|

|

ж |

|

|

(4.20) |

||||||

|

|

|

|

|

ж,d |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

ж,d |

ж |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Prст |

|

|

||||

где с = 1,8 – для шахматного пучка; с = 1,2 – для коридорного пучка. |

|||||||||||||||||||

При Re > 2·105 теплоотдача глубинных рядов шахматного и коридорного |

|||||||||||||||||||

пучков рассчитывается по формуле: |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

0,84 |

0,36 |

|

Pr |

0,25 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ж |

|

|

||||

|

|

Nu ж,d |

0,021Reж,d |

Prж |

|

|

|

|

(4.21) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Prст |

|

|||

Формула (4.21) применима лишь в случае, когда поток жидкости

перпендикулярен оси труб пучка (угол атаки = 90 °). Если |

< 90°, то |

|||||||||||

изменение |

коэффициента |

|

теплоотдачи |

учитывается |

поправочным |

|||||||

коэффициентом / 90 . |

|

|

|

|

|

|

||||||

Значение |

|

f ( ) можно взять в [4]. |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Для определения среднего коэффициента теплоотдачи при ламинарном |

||||||||||||

режиме течения используют уравнение: |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

Pr 0,25 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Nu |

|

0,66 Re0 ,5 |

Pr 0,33 |

|

ж |

|

(4.22) |

|

|

|

|

|

l,ж |

|

|||||||

|

|

|

|

|

|

t,ж |

ж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Prст |

|

||

При турбулентном режиме течения средний коэффициент

определяется по формуле:

|

|

|

|

|

|

Pr 0,25 |

|

|

|

|

|

|

|||

Nu |

|

0,037 Re0 ,8 |

Pr 0,43 |

|

ж |

|

|

l,ж |

|

||||||

|

|

l,ж |

ж |

|

|

|

|

|

|

|

|

|

Prст |

||

Для воздуха Pr = 0,71, и поэтому расчетные формулы теплоотдачи упрощаются:

– для ламинарного режима течения:

Nul,ж 0,57 Rel,0ж,5

20

теплоотдачи

(4.23)

для средней

(4.24)