9534

.pdf

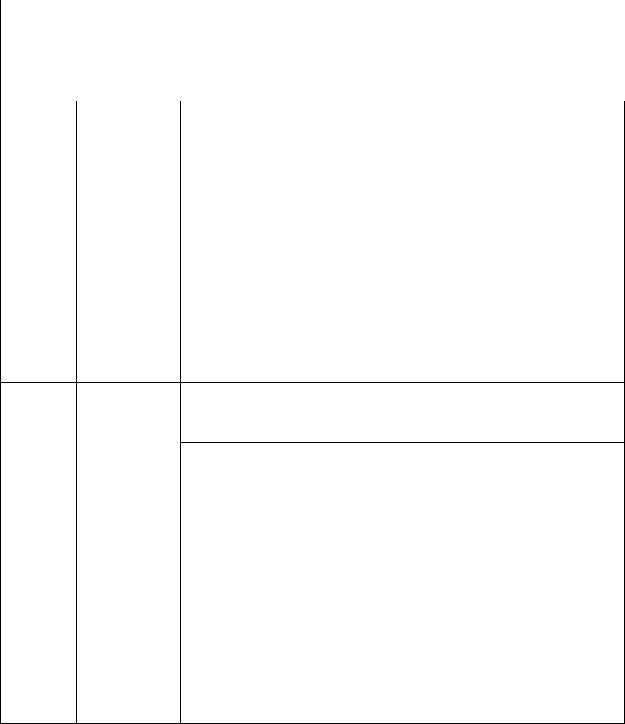

Объем проводимого контроля качества сварных швов

Метод контроля, |

Тип контроли- |

Объем |

|

ГОСТ |

руемых швов |

контроля |

Примечания |

|

по таблице 1 |

|

|

|

|

|

|

Ультразвуковой |

1 и 2 |

100 % |

- |

(ГОСТ 14782) |

3 |

10 % |

Без учета объема, предусмотренного |

или |

|

|

для швов типов 1 и 2 |

радиографичес- |

4 |

5 % |

То же |

кий (ГОСТ 7512) |

5и8 |

1 % |

То же |

|

|

|

|

Примечания: 1. Методы и объем контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в проектной документации.

2.В конструкциях и узлах, характеризующихся опасностью образования холодных и слоистых трещин в сварных соединениях, контроль качества следует производить не ранее, чем через двое суток после окончания сварочных работ.

3.Указанный в таблице объем контроля качества сварных швов не распространяется на соединения стальных конструкций железнодорожных и автодорожных мостов; резервуаров и газгольдеров; корпусов доменных печей и кауперов; сосудов, работающих под давлением; гидротехнических сооружений; магистральных технологических трубопроводов.

По результатам неразрушающего контроля швы сварных соединений должны удовлетворять требованиям, указанным в таблице 9.1.3.

Т а б л и ц а 9.1.3

Допустимые размеры дефектов сварных швов, установленных по результатам ультразвукового контроля

|

|

Категория |

|

|

Вид |

шва (тип |

Допустимые размеры и расположение дефекта |

|

|

дефекта |

шва) |

|

|

|

|

|

|

|

|

Трещины |

Все |

Не допускаются трещины любой ориентации и длины |

|

|

|

|

|

|

|

|

|

|

Не допускаются кроме дефектов глубиной не более 1 мм, |

|

|

|

I |

расположенных на ребрах жесткости, к которым не |

|

Подрезы. |

|

прикрепляются элементы связи и прочее |

|

|

|

|

|

||

Несплавле |

|

Не допускаются дефекты, расположенные поперек усилий. |

|

|

ния по |

|

|

||

|

Допускаются дефекты, расположенные вдоль усилий, |

|

||

кромкам |

II и III |

|

||

глубиной не более 1 мм при ширине до 2 мм и плавных |

|

|||

|

|

|

|

|

|

|

|

очертаниях |

|

|

|

|

|

|

|

|

|

Окончание табл. 9.1.3 |

|

Поры. |

|

I |

Не допускаются скопления и цепочки дефектов. |

|

Шлако- |

|

Допускаются единичные дефекты диаметром не более 1 |

|

|

|

|

|

||

вые |

|

мм для проката толщиной до 25 мм и не более 4 % |

|

включе- |

|

толщины для проката толщиной свыше 25 мм. При этом |

|

ния |

|

количество дефектов не должно превышать четырех на |

|

|

|

|

участке длиной 400 мм, а расстояние между ними должно |

|

|

|

быть не менее 50 мм |

|

|

|

Допускаются скопления и цепочки дефектов на отдельных |

|

|

|

участках шва суммарной площадью не более 5 % площади |

|

|

|

продольного сечения шва на участке длиной не более 50 |

IIмм, при этом расстояние между близлежащими концами цепочки должно быть не менее 400 мм. Допускаются единичные дефекты диаметром не более 2 мм в количестве не более шести на участке длиной 400 мм при расстоянии между ними не менее 10 мм

Допускаются |

скопления |

и |

цепочки |

дефектов |

IIIпротяженностью не более 20 % длины шва. Допускаются единичные дефекты диаметром не более 3 мм в количестве не более шести на участке длиной 400 мм

IНе допускается кроме угловых швов нахлесточных и тавровых соединений, в которых полный провар не предусмотрен в проектной документации

Непро- |

|

|

вары в |

|

Допускаются непровары высотой не более 5 % толщины |

корне |

|

свариваемых элементов и длиной не более 50 мм при |

шва |

II (тип 4) |

расстоянии между концами не менее 400 мм (возможность |

|

|

установления более льготных требований может быть |

|

|

согласована с проектной организацией в зависимости от |

|

|

условий эксплуатации) |

Межва- |

I |

Допускаются глубиной не более 0,5 мм |

ликовые |

II (тип 4) |

Допускаются глубиной не более 1 мм |

впадины |

|

|

в много- |

|

Допускаются: глубиной не более 1,5 мм для угловых швов |

про- |

II (тип 5) |

с катетом 10-12 мм и не более 2 мм при размерах катета |

ходных |

|

14-20 мм |

швах |

|

|

9.2. Требования к объему ультразвукового контроля и оценке качества сварных швов стальных сосудов и аппаратов низкого и

среднего давления

Метод контроля качества стыковых и угловых сварных соединений в сосудах и аппаратах низкого и среднего давления определяется в соответствии с требованиями нормативно-технической документации по промышленной безопасности. При этом обязательному контролю подлежат:

а) стыковые, угловые, тавровые сварные соединения, доступные для этого контроля в объеме не менее указанного в табл. 9.2.2.

б) места сопряжения (пересечений) сварных соединений; в) сварные соединения внутренних и наружных устройств по указанию в

проекте или технических условиях на сосуд (сборочную единицу, деталь); г) сварные соединения элементов из стали перлитного класса с элементами из

сталей аустенитного класса в объеме 100%; д) сварные стыковые соединения "поковка + лист", "лист + литье", "поковка +

поковка", "поковка + труба", "поковка + сортовой прокат", доступные для этого контроля, в объеме 100%;

е) перекрываемые укрепляющими кольцами участки сварных швов корпуса, предварительно зачищенные заподлицо с наружной поверхностью корпуса;

ж) прилегающие к отверстию участки сварных швов корпуса, на которых устанавливаются люки и штуцера, на длине, равной

D S , (D - внутренний диаметр корпуса, S - толщина стенки корпуса в месте расположения отверстия).

D S , (D - внутренний диаметр корпуса, S - толщина стенки корпуса в месте расположения отверстия).

Объем ультразвукового контроля сварных швов сосудов и аппаратов низкого и среднего определяется в зависимости от группы сосуда (табл. 9.2.1).

Контроль сварных соединений, в том числе и мест сопряжений сварных соединений, сосудов 5б группы, работающих под давлением не более 0,03 МПа (0,3 кгс/см2) или без давления, а также сварных швов опор физическими методами допускается не проводить, если нет специальных указаний в проекте.

При выявлении недопустимых дефектов в сварном соединении сосудов 3, 4, 5а и 5б групп обязательному контролю тем же методом подлежат все однотипные сварные соединения по всей длине соединений.

В сварных соединениях элементов сосудов и аппаратов не допускаются следующие внутренние дефекты: трещины всех видов и направлений; свищи; непровары (за исключением местных внутренних непроваров в области смыкания корневых швов и в корне шва, см. ниже), расположенные в сечении сварного соединения; поры, шлаковые и вольфрамовые включения.

Т а б л и ц а 9.2.1.

Определение групп сосудов и аппаратов низкого и среднего давления

Групп |

Расчетное давление, |

Температура стенки, |

|

Рабочая среда |

||

а |

МПа (кгс/см2) |

°С |

|

|||

|

|

|

||||

|

|

|

Взрывоопасная |

или |

||

1 |

Более 0,07 (0,7) |

Независимо |

пожароопасная |

или 1- |

||

го, |

2-го |

классов |

||||

|

|

|

||||

|

|

|

опасности |

|

||

|

Более 0,07 (0,7) |

Выше 400 |

Любая, за исключением |

|||

|

До 2,5 (25) |

|||||

2 |

|

|

указанной для 1-й |

|||

Более 2,5 (25 |

|

|

||||

|

Выше 200 |

|

группы сосудов |

|||

|

До 5,0 (50) |

|

||||

|

|

|

|

|

||

|

Более 5,0 (50) |

Независимо |

|

|

|

|

|

Более 4,0 (40) |

Ниже минус 40 |

|

|

|

|

|

До 5,0 (50) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Более 0,07 (0,7) |

Ниже минус 20 |

|

|

|

|

|

До 1,6 (16) |

|

От 200 до 400 |

|

|

|

|

Более 1,6 (16) |

до |

До 400 |

|

|

|

|

2,5 (25) |

|

|

|

|

|

3 |

|

|

|

|

|

|

Более 2,5 (25) |

до |

|

|

|

|

|

|

До 200 |

|

|

|

||

|

4,0 (40) |

|

|

|

|

|

|

|

|

|

|

|

|

|

Более 4,0 (40) |

до |

От минус 40 до 200 |

|

|

|

|

5,0 (50) |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Более 0,07 (0,7) |

до |

От минус 20 до 200 |

|

|

|

1,6 (16) |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Взрывоопасная |

|

или |

5а |

До 0,07 (0,7) |

|

Независимо |

пожароопасная |

или |

1, |

|

2, 3-го |

классов |

||||

|

|

|

|

|||

|

|

|

|

опасности |

|

|

|

|

|

|

Взрывобезопасная |

или |

|

5б |

До 0,07 (0,7) |

|

Независимо |

пожаробезопасная |

или |

|

|

|

|

|

4-го класса опасности |

||

Т а б л и ц а 9.2.2.

Объем проводимого ультразвукового контроля качества сварных швов стальных сосудов и аппаратов низкого и среднего давления

Группа сосуда |

Длина контролируемых сварных |

|

соединений от общей длины, % |

||

|

||

1,2 |

100 |

|

3 |

50 |

|

4,5а |

25 |

|

5б |

10 |

Примечание. Требование относится к каждому сварному соединению.

В сварных соединениях элементов сосудов и аппаратов допускается местный внутренний непровар, расположенный в области смыкания корневых швов, глубиной не более 10% толщины стенки корпуса, но не более 2 мм и суммарной протяженностью не более 5% длины шва:

-в двухсторонних угловых и тавровых сварных соединениях с полным проплавлением патрубков внутренним диаметром не более 250 мм;

-в сварных швах сосудов 2, 3, 4, 5а и 5б групп, предназначенных для работы в средах, не вызывающих водородную и сероводородную коррозию.

Также допускается непровар в корне шва глубиной (высотой) не более 10% номинальной толщины свариваемых элементов, но не более 2мм и суммарной протяженностью не более 20% длины шва:

-в кольцевых стыковых сварных соединениях, доступных для сварки только с

одной стороны и выполненных без подкладного кольца, сосудов 4-й и 5б групп, предназначенных для работы при температуре выше 0°С, а также в змеевиках;

- в угловых сварных соединениях.

9.3. Требования к объему ультразвукового контроля и оценке качества сварных швов стальных сосудов, цистерн, бочек, баллонов, барокамер высокого давления

Для установления объемов контроля сварных соединений сосудов, работающих под высоким давлением, определяется группа сосуда в зависимости от расчетного давления, температуры стенки и характера среды (табл.9.3.1.).

В тех случаях, когда в табл.9.3.1 отсутствуют указанные сочетания параметров по давлению и температуре, для определения группы следует руководствоваться максимальным параметром.

Температуру стенки определяют на основании теплотехнического расчета или результатов измерений, а при отсутствии этих данных принимают равной температуре среды, соприкасающейся со стенкой сосуда.

Объем ультразвукового контроля сварных швов сосудов, работающих под высоким давлением, в зависимости от группы сосуда приведен в табл. 9.3.2. При этом следует отметить, что указанные в табл.9.3.2 объемы неразрушающего контроля качества сварных соединений могут быть уменьшены по согласованию с Ростехнадзором в случае массового изготовления, в том числе при неизменном технологическом процессе, специализации сварщиков на отдельных видах работ и высоком их качестве, подтвержденном результатами контроля за период не менее 6 месяцев. Копия разрешения вкладывается в паспорт сосуда.

Т а б л и ц а 9.3.1.

Определение групп сосудов, работающих под высоким давлением

Групп |

Расчетное давление, |

Температура стенки, |

Рабочая среда |

|

а |

МПа (кгс/см2) |

°С |

||

|

||||

|

|

|

Взрывоопасная или |

|

|

|

|

пожароопасная или 1- |

|

1 |

Более 0,07 (0,7) |

Независимо |

го, 2-го классов |

|

|

|

|

опасности по ГОСТ |

|

|

|

|

12.1.007. |

|

|

До 2,5 (25) |

Ниже - 70, выше 400 |

|

|

|

Свыше 2,5 (25) до 4 (40) |

Ниже - 70, выше 200 |

|

|

2 |

Свыше 4 (40) до 5 (50) |

Ниже - 40, выше 200 |

|

|

Свыше 5 (50) |

Независимо |

Любая, за исключением |

||

|

||||

|

До 1,6 (16) |

От - 70 до - 20. |

указанной для 1-й |

|

|

От 200 до 400 |

группы сосудов |

||

|

|

|||

|

Свыше 1,6 (16) до |

От - 70 до 400 |

|

|

3 |

2,5(25) |

|

||

|

|

|||

|

Свыше 2,5 (25) до 4(40) |

От - 70 до 400 |

|

|

Свыше 4 (40) до |

5(50) |

От - 40 до 200 |

|

4 |

До 1,6 (16) |

|

От - 20 до 200 |

|

Т а б л и ц а 9.3.2.

Объем проводимого ультразвукового контроля качества сварных швов стальных сосудов, работающих под высоким давлением

Группа сосуда |

Длина контролируемых сварных |

|

соединений от общей длины, % |

||

|

||

1 |

100 |

|

2 |

100 |

|

3 |

Не менее 50 |

|

4 |

Не менее 25 |

Примечания: 1. Требование относится к каждому сварному соединению.

2.Сварные соединения сосудов, снабженных быстросъемными крышками, подлежат неразрушающему контролю в объеме 100%.

3.Для сосудов 3-й и 4-й групп места неразрушающего контроля устанавливаются отделом технического контроля организации-изготовителя после окончания сварочных работ по результатам внешнего осмотра.

Качество сварных соединений считается неудовлетворительным, если в них при любом виде контроля будут обнаружены внутренние или наружные дефекты, выходящие за пределы норм, установленных Правилами и техническими условиями.

Всварных соединениях сосудов, работающих под давлением, и их элементов не допускаются следующие дефекты:

-трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла; непровары (несплавления) в сварных швах, расположенные в корне шва или по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва); подрезы основного металла, поры, шлаковые и другие включения, размеры которых превышают допустимые значения, указанные в НД; наплывы (натеки); незаваренные кратеры и прожоги; свищи; смещение кромок свыше норм, предусмотренных Правилами.

Возможность допущения местных непроваров в сварных соединениях сосудов оговаривается в нормативной документации, согласованной в установленном порядке.

9.4. Требования к объему ультразвукового контроля и оценке качества сварных швов вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов низкого давления

Объем контроля сварных соединений резервуаров физическими методами определяется в рабочей документации КМ в зависимости от:

-класса резервуара по степени опасности;

-категории сварного шва;

-уровня расчетных напряжений в сварном соединении;

-условий и режима эксплуатации резервуара, включая температуру

эксплуатации, цикличность нагружения, сейсмичность района и т.д.

В зависимости от объема и места расположения резервуары подразделяются на три класса:

класс I - особо опасные резервуары объемом 10000 м3 и более, а также резервуары объемом 5000 м3 и более, расположенные непосредственно по берегам рек, крупных водоемов и в черте городской застройки;

класс II - резервуары повышенной опасности объемом от 5000 до 10000м3;. класс III - опасные резервуары объемом от 100 до 5000 м3;.

Степень опасности учитывается при проектировании специальными требованиями к материалам, объемами контроля в рабочей документации КМ, а также при расчете коэффициентом надежности по назначению.

Объем ультразвукового контроля сварных швов стенки вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов, изготавливаемых и монтируемых методом рулонирования, в зависимости от класса резервуара, приведен в табл. 9.4.1.

Объем ультразвукового контроля сварных швов стенки вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов, изготавливаемых и монтируемых методом полистовой сборки, в зависимости от класса резервуара приведен в табл. 9.4.2.

Обязательному контролю подлежат участки всех вертикальных сварных соединений в зонах примыкания к днищу длиной не менее 240 мм на резервуарах объемом более 1000 м3.

При выборе зон контроля вертикальных и горизонтальных соединений преимущественное внимание уделяется проверке качества мест пересечения швов.

Т а б л и ц а 9.4.1

Объем контроля сварных соединений рулонных полотнищ стенки резервуаров, изготавливаемых и монтируемых методом рулонирования, %

|

РВС III класса |

|

|

Зона контроля |

объемом 1000м3 |

РВС II класса |

РВС I класса |

|

и более |

|

|

Вертикальные |

|

|

|

сварные |

|

|

|

соединения в |

|

|

|

поясах |

|

|

|

1, 2 |

10 |

25 |

50 |

3, 4 |

5 |

10 |

25 |

остальных |

- |

5 |

10 |

Горизонтальные |

|

|

|

сварные |

|

|

|

соединения между |

|

|

|

поясами |

|

|

|

1-3 |

5 |

10 |

15 |

3-5 |

2 |

5 |

10 |

остальными |

- |

2 |

5 |

Т а б л и ц а 9.4.2

Объем контроля сварных соединений рулонных полотнищ стенки резервуаров, изготавливаемых и монтируемых

методом полистовой сборки, %

|

РВС III класса |

|

|

Зона контроля |

объемом 1000м3 |

РВС II класса |

РВС I класса |

|

и более |

|

|

Вертикальные |

|

|

|

сварные |

|

|

|

соединения в |

|

|

|

поясах |

|

|

|

1, 2 |

25 |

50 |

100 |

3, 4 |

10 |

25 |

50 |

5,6 |

5 |

10 |

25 |

остальных |

- |

5 |

10 |

Горизонтальные |

|

|

|

сварные |

|

|

|

соединения |

|

|

|

между поясами |

|

|

|

1-2 |

5 |

10 |

20 |

2-3 |

2 |

5 |

10 |

3-4 |

- |

2 |

5 |

остальными |

- |

1 |

2 |

При обнаружении недопустимых дефектов сварного шва должны быть определены границы дефектного участка. Если в сварном соединении установлен уровень дефектности более 10%, то объем контроля таких швов удваивается.

Т а б л и ц а 9.4.3

Максимально допустимые размеры объемных дефектов для 4-го класса сварного соединения на участке сварного шва длиной 100мм

Толщина |

Поры или включения |

Суммарная |

||

свариваемых |

Ширина (диаметр), |

|

||

Длина, мм |

длина, мм |

|||

элементов, мм |

мм |

|||

|

|

|||

До 3 |

0,5 |

1,5 |

5,0 |

|

3 5 |

0,6 |

2,0 |

6,0 |

|

5 8 |

0,8 |

2,5 |

8,0 |

|

8 11 |

1,0 |

3,0 |

10,0 |

|

11 14 |

1,2 |

3,5 |

12,0 |

|

14 20 |

1,5 |

5,0 |

15,0 |

|

20 26 |

2,0 |

6,0 |

20,0 |

|

26 34 |

2,5 |

8,0 |

25,0 |

|

34 45 |

3,0 |

9,0 |

30,0 |

|

Т а б л и ц а 9.4.4

Максимально допустимые размеры объемных дефектов для 5-го класса сварного соединения на участке сварного шва длиной 100мм

Толщина |

Поры или включения |

Суммарная |

||

свариваемых |

Ширина (диаметр), |

|

||

Длина, мм |

длина, мм |

|||

элементов, мм |

мм |

|||

|

|

|||

До 3 |

0,6 |

2,0 |

6,0 |

|

3 5 |

0,8 |

2,5 |

8,0 |

|

5 8 |

1,0 |

3,0 |

10,0 |

|

8 11 |

1,2 |

3,5 |

12,0 |

|

11 14 |

1,5 |

5,0 |

15,0 |

|

14 20 |

2,0 |

6,0 |

20,0 |

|

20 26 |

2,5 |

8,0 |

25,0 |

|

26 34 |

3,0 |

10,0 |

30,0 |

|

34 45 |

4,0 |

12,0 |

40,0 |

|

Оценку допустимости объемных дефектов (пор, шлаковых и окисных включений) сварных швов соединения поясных листов можно проводить как при радиографическом контроле в зависимости от класса сварного соединения (ГОСТ 23055-78). При этом сварные соединения резервуаров III-го класса относятся к 6- му классу; соединения резервуаров II-го класса – к 5-му классу; соединения резервуаров I-го класса – к 4-му классу.

В табл. 9.4.3 – 9.4.5 приведены максимальные допустимые размеры объемных дефектов для участка проверки сварного шва длиной 100мм указанных выше классов сварных соединений при толщине свариваемых элементов до 45мм.

Т а б л и ц а 9.4.5

Максимальные допустимые размеры объемных дефектов для 6-го класса сварного соединения на участке сварного шва длиной 100 мм

Толщина |

Поры или включения |

Суммарная |

||

свариваемых |

Ширина (диаметр), |

|

||

Длина, мм |

длина, мм |

|||

элементов, мм |

мм |

|||

|

|

|||

До 3 |

0,8 |

3,0 |

8,0 |

|

3 5 |

1,0 |

4,0 |

10,0 |

|

5 8 |

1,2 |

5,0 |

12,0 |

|

8 11 |

1,5 |

6,0 |

15,0 |

|

11 14 |

2,0 |

8,0 |

20,0 |

|

14 20 |

2,5 |

10,0 |

25,0 |

|

20 26 |

3,0 |

12,0 |

30,0 |

|

26 34 |

4,0 |

15,0 |

40,0 |

|

34 45 |

5,0 |

20,0 |

50,0 |

|

Примечание (к табл. 9.4.3 – 9.4.5). При различной толщине свариваемых элементов максимально допустимый размер пор или включений выбирается по меньшей толщине.

В сварных соединениях элементов стенки резервуаров для нефти и нефтепродуктов не допускаются следующие дефекты: трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла; непровары (несплавления) в сварных швах; подрезы основного металла; поры, шлаковые и другие включения, размеры которых превышают допустимые значения, указанные в нормативных документах (табл. 9.4.3 - 9.4.5); наплывы (натеки); незаваренные кратеры и прожоги; свищи; смещение кромок свыше норм, предусмотренных Правилами (ПБ 03-605-03).

10. УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ НЕСПЛОШНОСТЕЙ ТОЛСТОЛИСТОВОГО ПРОКАТА

10.1. Проведение контроля несплошностей толстолистового проката

При подготовке листового проката к контролю выполняют следующие операции:

-оценивают визуально состояние проката с целью проверки соответствия требованиям стандартов и технических условий по геометрическим размерам и форме;

-для реализации заданной чувствительности контроля в зависимости от качества поверхности листового проката проводят частичную или сплошную обработку поверхности. Подготовку поверхности под контроль проводят аналогично подготовке под ультразвуковую дефектоскопию сварных соединений

итолщинометрию;

-проверяют при частичной обработке поверхности проката величины местных уклонов, которые должны быть не более 2% при длине зачищенного участка 50мм.

Для ультразвукового контроля могут применяться любые дефектоскопы и установки с техническими характеристиками, обеспечивающими выявление несплошностей металла, указанных в стандартах или технических условиях на продукцию.

Относительное перемещение преобразователя (преобразователей) с учетом заданной скорости сканирования должны обеспечить надежное выявление и фиксацию дефектов.

Контроль и выявление дефектов (несплошностей) листового проката выполняется эхо- и эхо-сквозным методами в сочетании с теневым.

10.2. Основные измеряемые характеристики выявленных несплошностей толстолистового проката

Оценку выявленных несплошностей металла и определения их условных размеров выполняют в соответствии с ГОСТ 28831-90.

Основными контролируемыми характеристиками при проведении ультразвукового контроля качества листового проката являются:

- чувствительность контроля;