9148

.pdfповторный, внеплановый и текущий. Назначение инструктажей и периодичность их проведения указаны в СНиП Ш-4-80 «Техника безопасности в строительстве».

Наружные штукатурные работы выполняются с инвентарных стоечных лесов или с передвижных башенных подмостей. Отделку наружных оконных откосов, при отсутствии лесов, ведут с люлек или с огражденных настилов, уложенных на детали, выпускаемые из проемов.

Внутри помещений эти работы выполняются с подмостей или с передвижных столиков. Подмости, столы высотой более 1м обязательно следует ограждать. Леса, подмости и другие приспособления для выполнения

штукатурных работ на высоте должны быть инвентарными, изготавливаться по типовым проектам и соответствовать требованиям ГОСТ 24258-80. При невозможности устройства этих ограждений работы на высоте должны выполняться с использованием предохранительных поясов. Нагрузки на настилы лесов, подмостей и грузоподъемных площадок не должны превышать установленных проектом допустимых величин. Скопление на настилах людей в одном месте не допускается.

Ширина настилов на лесах и подмостях для штукатурных работ должна быть не менее 1,5м. Высота проходов на лесах в свету должна быть не менее 1,8 м. Разрешается применять только инвентарные леса и подмости, изготовленные по типовым проектам. Леса и подмости должны иметь паспорт завода-изготовителя, гарантирующего их качество. Зазор между стеной строящегося здания и лесов (подмостей) не должен превышать 150 мм. При скорости ветра 15 м/с и более, при грозе, дожде работу на лесах следует прекратить. Люльки, с которых работа не производится, должны быть опущены. Опоры передвижных лесов, обязательно закрепляются, а сами леса прикрепляются к стенке здания или должны быть расчалены. Во время перемещения передвижных лесов на них не должно быть материалов, тары и мусора. Рабочим на перемещаемых лесах находиться запрещено.

Леса, подмости осматриваются через каждые 10 дней мастером или производителем работ. Перед монтажом лесов поверхность грунта нужно спланировать и уплотнить, произвести отвод атмосферных и технических вод. Производить установку лесов на промерзший грунт запрещается. Внутренние штукатурные работы и отделка поверхностей листовыми материалами производится с подмостей или передвижных столиков. Применять лестницы-стремянки допускается только для выполнения мелких штукатурных работ. Все переходы, лестницы, стремянки должны систематически очищаться от раствора, мусора, наледи, снега и посыпаться песком. Штукатурно-малярные работы в лестничных клетках ведутся при помощи специальных столиков-подмостей, имеющих разные по высоте пары ножек и рабочий настил с бортовой доской, обеспечивающие горизонтальное положение настила.

Запрещается работать ручными машинами с приставных лестниц, оставлять без надзора ручные машины с работающим двигателем.

Перед началом каждой смены обязательно необходимо проверять исправность всех машин. Все работающие на них люди должны быть снабжены индивидуальными средствами защиты, такими как очки и респираторы. Строго запрещается работать на неисправных машинах и агрегатах. Во время работы необходимо соблюдать правила режима работы агрегатов и показания приборов. Для защиты работающих на открытом воздухе от неблагоприятных метеорологических условий в зимний период на строительной площадке должны быть предусмотрены помещения для обогрева рабочих общей площадью не менее 8 м2. Температура воздуха в этих помещениях должна быть не ниже +22° С. Производственные помещения на строительной площадке должны быть утеплены. Для обеспечения безопасных условий работы подъездные пути и пешеходные дорожки на территории строительной площадки следует постоянно очищать от снега и посыпать песком. Снег и лед удаляют при укладке крановых путей, установке машин, механизмов, строительных лесов, инвентарных санитарно-бытовых помещений. Места складирования строительных материалов и конструкций требуется полностью очищать от снега и льда, иначе штабеля конструкций при подтаивании могут обрушиться и вызвать несчастный случай. Наросшие ледяные сосульки над входами в здание, тротуарами, местами проездов и проходов периодически удаляют. Во избежание обрушения кровель зданий от снеговой нагрузки крыши очищают от снега и льда, предварительно оградив опасную зону. Двери зданий, выходящие в опасную зону, на время сбрасывания снега запирают или выставляют дежурных, не допускающих людей в опасную зону. Производить профилактический осмотр, ремонт и смазку машин и оборудования во время их работы запрещается.

Рабочие места штукатуров-операторов обязательно связывают звуковой и световой сигнализацией с рабочими местами мотористов штукатурных установок. Операторов, наносящих штукатурный намет, обеспечивают штукатурными очками.

При работе насосов форсунку следует держать на расстоянии около 1,5 м от стены и под углом 60-90° С к ней.

Работы по подготовке поверхности с помощью ударных инструментов ведут в защитных очках. В состав растворов нельзя вводить вредные для здоровья пигменты (свинцовый сурик, свинцовый глет и др.).

При оштукатуривании поверхности машинами раствор разравнивают полутерками, шаблонами, правилами, по маякам. Маяки могут быть растворные, гипсовые, деревянные, металлические.

После окончания работ воду спускают из водяного шланга или растворонасоса, очищают машину от смеси или раствора. Неисправные машины передают механику для ремонта.

2.3. Электробезопасность

Все неизолированные части электрических устройств (провода, шины, контакты рубильников и трансформаторных подстанций), находящиеся вне электрических помещений, должны быть со всех сторон ограждены или находиться на высоте, не доступной для прикосновения к ним. Включать и выключать электроосвещение,

машины и механизмы должны люди, имеющие соответствующие удостоверение (допуск). Временную наружную открытую проводку на месте штукатурных работ выполняют только из изолированных проводов на высоте не менее: 2,5 м – над рабочими местами, 3,5 м – над проходами, 5м – над проездом. Если линия электропередачи проложена на высоте менее 2,5 м от земли, то она должна быть заключена в диэлектрические трубы или короба.

Электрические лампы общего освещения для напряжения 127 В и 220 В следует подвешивать на высоту 2,5 м от земли или пола. Запрещается установка и замена ламп под напряжением. В качестве переносных ламп необходимо использовать светильники только заводского изготовления. Напряжение переносных осветительных приборов не должно превышать 36 В, а в местах повышенной опасности – не более 12 В. Напряжение в сети для переносного инструмента не

должно превышать 36 В и в обязательном порядке должно быть заземлено. Сушка и обогрев помещений должны вестись калориферами только заводского изготовления, нахождение рабочих в просушиваемых помещениях не должна превышать 3 часа.

К управлению электромашинами для штукатурных работ допускаются лица, прошедшие спецподготовку и получившие специальное удостоверение,

разрешающие |

управлять данным видом установок. Подключение |

(отключение) |

трансформаторов и других видов электрооборудования, |

устранение неисправностей должно осуществляться дежурным электриком. Корпуса электрических ручных машин, работающих под напря-жением

выше 36 В, должны иметь защитное заземление.

Ремонт и регулирование машин, чистка и смазка должны производиться после их полной остановки и отключения.

2.4. Пожарная безопасность

При производстве штукатурных работ необходимо соблюдать основные меры противопожарной безопасности. Все работники, занятые при штукатурных работах, должны знать правила пожарной безопасности и уметь применить их до приезда пожарной помощи. Для этих целей проводятся инструктажи по пожарной безопасности и сдача пожарнотехнического минимума. Конструкции строительных лесов должны быть выполнены из негорючих материалов, а горючие конструкции обработаны огнезащитным составом. Запрещается разводить костры, курить на территории строительной площадки. Для курения в обязательном порядке должны быть отведены специальные места.

Баллоны со сжиженным газом располагают не ближе чем 1,5 м от самой установки и нагревательных приборов и не ближе 1 м от электрического оборудования. Расстояние между газовым излучателем и горючем элементом должно составлять не менее 1 м, трудногорючим – не менее 0,7 м, негорючим – не менее 0,4 м. При использовании для сушки зданий газовых сушильных установок подача газа к металлическому воздухонагревателю допускается по металлическому трубопроводу под давлением не более 5000 Па. Нагретый воздух в здание подается по металлическому воздуховоду через оконные или дверные проемы с противопожарными разделками. Если для сушки штукатурки использовать горелки инфракрасного излучения, допускаются только газовые горелки заводского изготовления, оборудованные автоблокировкой для прекращения подачи газа при погасании горелки. Для сушки помещений недопустимо использовать металлические печи и жаровни. Хранение негашеной извести должно осуществляться в закрытых помещениях. Пол склада приподнимают не менее чем на 20 см от земли. Вокруг склада должны быть устроены стоки для отвода воды. Ямы для гашения извести необходимо располагать не ближе 5 м от места ее хранения и не менее 15 м до соседних зданий и сооружений.

Глава 3. МАШИНЫ ДЛЯ ШТУКАТУРНЫХ РАБОТ

Штукатурные работы выполняют для выравнивания и декоративного оформления поверхностей строительных конструкций, улучшения их санитарно-гигиенических качеств, а также уменьшения тепло-, звукопроводности и водопоглощения ограждающих конструкций, защиты их от атмосферных воздействий.

Трудоемкость штукатурных работ составляет 14…16% общей трудоемкости возведения зданий и сооружений, а их стоимость достигает 8…10% общей стоимости строительно-монтажных работ.

В современном строительстве применяют два вида штукатурок – монолитную и сборную сухую. Монолитная штукатурка используется при отделке внутренних и наружных поверхностей различных конструкций зданий и сооружений и создается нанесением на обрабатываемые поверхности в определенной технологической последовательности нескольких слоев штукатурного намета: слоя обрызга и одного слоя грунта (простая штукатурка); обрызга, одного слоя грунта и накрывочного слоя (улучшенная штукатурка); обрызга, одного или нескольких слоев грунта и накрывочного слоя (высоко-качественная штукатурка). Все технологические операции по устройству монолитной штукатурки (приемка и подготовка раствора, процеживание и доведение его до рабочей подвижности, транспортирование к месту производства работ, нанесение обрызга, грунта и накрывочного слоя и его затирка) комплексно механизированы с применением мобильных передвижных штукатурных и штукатурносмесительных машин и агрегатов (при небольших объемах штукатурных работ), высокопроизводительных передвижных штукатурных станций (при больших объемах работ).

Штукатурные агрегаты и станции выполнены не базе растворонасосов различных типов и комплектуются растворопроводами, форсунками и штукатурно-затирочными машинами.

Сухая гипсовая штукатурка (гипсокартонные листы) применяется для отделки внутренних поверхностей зданий в помещениях с сухим, нормальным и влажным режимом и создается облицовкой обрабатываемой поверхности отдельными листами сухой гипсовой штукатурки индивидуального изготовления с последующей заделкой стыков. Листы сухой гипсовой штукатурки приклеивают к отделываемым поверхностям на мастике или крепят с помощью гвоздей, шурупов, самонарезающихся винтов

кметаллическим или деревянным каркасам, предварительно прикрепленным

коблицовываемым поверхностям. При устройстве сухой гипсовой штукатурки широко используют ручные машины.

3.1. Растворонасосы

Растворонасосы предназначены для транспортирования (перекачивания) строительных и штукатурных растворов подвижностью ≥ 5см по резинотканевым и металлическим растворопроводам к месту производства работ, а также для нанесения на поверхности штукатурных слоев, отделочных и изоляционных материалов с помощью форсунки или бескомпрессорного сопла. Растворная смесь, перекачиваемая растворонасосами, должна быть свежеприготовленной и перед поступлением в растворонасос процежена через сито с ячейками 3х3…5 х5мм (в

зависимости от крупности заполнителя раствора). Поэтому растворонасосы работают в комплекте с приемным бункером и виброситом для приема и процеживания раствора, всасывающим рукавом и сборным напорным растворопроводом. Принцип работы растворонасосов основан на периодическом изменении объема их рабочей камеры, увеличивающегося при всасывании растворной смеси из приемного бункера и уменьшающегося при воздействии на смесь вытеснителя, выталкивающего раствор в напорную магистраль.

По способу воздействия вытеснителя на перекачиваемый раствор различают диафрагменные, поршневые и винтовые растворонасосы. По направлению движения раствора в рабочей камере при всасывании различают противоточные (направление движения раствора при всасывании противоположно его силе тяжести) и прямоточные (направление движения раствора при всасывании совпадает с направлением его силы тяжести). В прямоточных растворонасосах выделяющийся при всасывании свободный воздух скапливается в верхней части камеры, тем самым ухудшая условия всасывания. Поэтому преимущественное распространение получили противоточные растворонасосы.

В диафрагменных растворонасосах перекачивание раствора осуществляется при периодических деформациях плоской резиновой диафрагмы, давление которой передается от движущегося возвратнопоступательного плунжера через промежуточную жидкость.

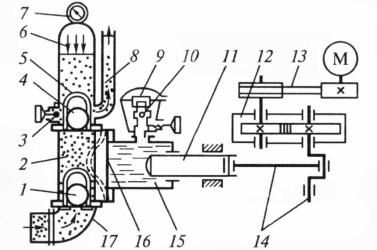

Диафрагменный растворонасос (рис.1) состоит из насосной части, |

|

привода, кривошипно-шатунного механизма с плунжером, |

предохра- |

нительных устройств, пульта управления и тележки с ходовыми колесами, на |

|

которой смонтированы все узлы растворонасоса. Насосная часть |

включает |

рабочую 2 и |

насосную 15 камеры, резиновую диафрагму 16, |

всасывающий 1 и |

нагнетательный 4 самодействующие |

Рис. 1. Принципиальная схема диафрагменного растворонасоса

шаровые клапаны. Перекачивание раствора осуществляется подвижной резиновой диафрагмой 16, давление которой передается от движущегося возвратно-поступательного плунжера 11 через промежуточную жидкость (воду) постоянного объема. Раствор в рабочую камеру 2 с диафрагмой и самодействующими клапанами поступает снизу вверх (т.е. противоточно) из приемного бункера с процеживающим виброситом под действием вакуума, попеременно создаваемого при рабочем ходе плунжера. Возвратно-поступательное движение плунжера сообщается от электродвигателя через клиноременную передачу 13, одноступенчатый зубчатый редуктор 12 и кривошипно-шатунный механизм 14.

При движении плунжера вправо промежуточная жидкость втягивает диафрагму до соприкосновения ее с ограничительной решеткой, и в рабочей камере создается вакуум, вследствие чего из приемного бункера через всасывающее колено 17 и всасывающий клапан 1 в рабочую камеру засасывается раствор. При движении плунжера влево промежуточная жидкость выгибает внутрь рабочей камеры диафрагму, которая выталкивает раствор через открытый (под давлением раствора) нагнетательный клапан 4

(впускной клапан 1 под действием |

собственной силы |

тяжести |

и |

противодавления раствора закрыт) в |

воздушный |

|

|

колпак 6, а затем в растворопровод 8. Подъем клапанов во время работы насоса ограничивается скобами-ограничителями 5.

Воздушная подушка, образующаяся в воздушном колпаке в процессе работы насоса, выравнивает давление на раствор, поступающий

в растворопровод, уменьшая его пульсацию. Давление в воздушном колпаке контролируется манометром 7. Предохранительный клапан 10 соединяет полость насосной камеры 15 с заливочным устройством 9 при повышении максимально допустимого рабочего давления в растворопроводе. При кратковременных остановках растворонасоса и при работе по замкнутому циклу раствор выпускают через перепускной клапан 3. Управление работой растворонасоса осуществляется с пульта, установленного на насосе. На пульте смонтированы пускатель, пакетные выключатели.

|

|

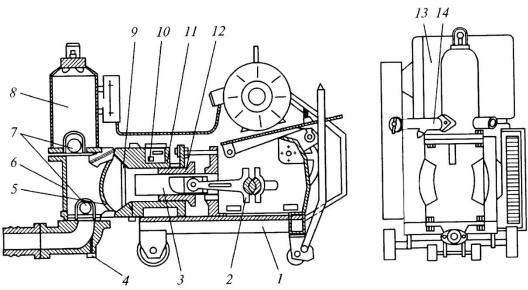

Рис. 2. Растворонасос СО-48М: |

|

1 – |

рама привода; 2 – кривошипно-шатунный механизм; 3 – |

насосная камера; |

|

4 – |

сливная пробка; |

5 – диафрагма; 6 – рабочая камера; |

7 – клапаны; |

8 – |

компенсатор; 9 – |

пробки; 10 – заливочно-предохранительный клапан; 11 – |

|

грунбукса; 12 – плунжер; 13 – электродвигатель; 14 – перепускное устройство

Основными недостатками диафрагменных насосов являются: низкая долговечность резиновой диафрагмы (не более 100 маш.-ч), снижение подачи (производительности) растворонасоса в результате неполного заполнения насосной камеры водой из-за ее утечек и испарения.

В настоящее время в СНГ основным производителем диафрагменных насосов является ООО «Строймаш» (г. Рязань), выпускающие диафрагменные растворонасосы СО-48М (рис.2), СО-50А/М производительностью соответственно 2,25, 4,25 и 6 м3/ч, предназначенные для перекачивания растворов подвижностью 7 см (СО-48, СО-49) и 8 см (СО50) и крупностью фракций не более 5 мм. Они имеют одинаковую конструкцию и принцип работы, максимально унифицированы и монтируются на тележках.

Техническая характеристика диафрагменных насосов приведена в

табл. 2.

Т а б л и ц а 2

Техническая характеристика диафрагменных растворонасосов

Параметры |

|

Индекс машины |

|

|

|

СО-48М |

СО-49М |

СО-50А |

СО-59АМ |

Производительность (подача), м3/ч |

2,25 |

4,25 |

6,0 |

6,0 |

Максимальное рабочее давление, |

1,47 |

1,47 |

1,47 |

1,47 |

МПа |

|

|

|

|

Дальность подачи раствора, м: |

|

|

|

|

|

|

|

|

по горизонтали |

|

100 |

|

160 |

200 |

|

250 |

|

по вертикали |

|

20 |

|

35 |

40 |

|

60 |

|

Число двойных ходов плунжера, |

|

165 |

|

165 |

165 |

|

165 |

|

мин |

|

|

|

|

|

|

|

|

Электродвигатель : |

|

|

|

|

|

|

|

|

тип |

|

|

Трехфазный асинхронный |

|

|

|||

мощность, кВт |

|

2,2 |

|

4,0 |

7,5 |

|

7,5 |

|

напряжение, В |

|

380 |

|

380 |

380 |

|

380 |

|

Габаритные размеры, мм |

|

1600х500 |

|

1600х500 |

1300х890 |

|

1300х890 |

|

|

|

х1025 |

|

х1025 |

х720 |

|

х720 |

|

Масса, кг |

|

190 |

|

200 |

390 |

|

400 |

|

Изготовитель |

|

ООО «Строймаш» (г. Рязань) |

|

|

||||

Поршневые растворонасосы применяются для перекачивания растворов |

||||||||

подвижностью не менее 5…7 |

см и крупностью фракций не более 5…12 мм. |

|||||||

Перекачивание раствора осуществляется движущимся возвратнопоступательно поршнем, непосредственно воздействующим на раствор и осуществляющим его всасывание и нагнетание.

Поршневые растворонасосы характеризуются независимостью подачи от развиваемого напора и хорошей всасывающей способностью, высоким ресурсом цилиндро-поршневой группы (около 200 маш.-ч).

Техническая характеристика поршневых растворонасосов приведена в табл.3.

Т а б л и ц а 3

Техническая характеристика поршневых растворонасосов

Параметры |

|

Индекс машины |

|

|

|

РНП-2500 |

РНП-4000А |

|

Т-070 |

Производительность (подача), м3/ч |

2,5 |

5 |

|

6 |

Максимальное рабочее давление, |

1,47 |

3,92 |

|

1,47 |

МПа |

|

|

|

|

Дальность подачи раствора, м: |

|

|

|

|

по горизонтали |

100 |

200 |

|

100 |

по вертикали |

30 |

60 |

|

30 |

Установленная мощность, кВт |

3 |

7,5 |

|

5,5 |

Габаритные размеры, мм |

1440х660 |

2200х680 |

|

500х600 |

|

х1470 |

х1500 |

|

х1100 |

Масса, кг |

270 |

420 |

|

550 |

Изготовитель |

ОАО «Лебедянский завод |

|

Волковысский |

|

|

строительно-отделочных |

|

завод «КСОМ» |

|

|

машин» |

|

(Беларусь) |

|

Каждый поршневой растворонасос состоит из привода, цилиндропоршневой группы, рабочей и клапанной камер со всасывающим и нагнетательно-шаровыми самодействующими клапанами, воздушного колпака (кроме дифференциальных насосов) для сглаживания пульсации давления, пульта управления и рамы, на которой смонтированы все узлы растворонасоса.

В дифференциальных насосах для сглаживания пульсации давления предусмотрены либо устройство для подпитки штоковой полости цилиндра, либо дополнительный компенсационный поршень. Цилиндро-поршневая группа растворонасосов включает составной резиновый поршень и гильзу цилиндра с хромированной внутренней поверхностью, что обеспечивает высокий ресурс группы. В штоковую полость цилиндра заливается вода для смазки и охлаждения трущихся пар.

Растворонасос РНП-2500, принципиальная схема которого представлена на рис. 3, снабжен двухскоростным зубчатым редуктором, что позволяет получать две подачи (производительности) машины в зависимости от жесткости перекачиваемых растворов. Растворная смесь

засасывается в рабочую камеру 9 движущимся возвратно-поступательно поршнем 15. При движении поршня вправо в рабочей камере 9 создается разряжение, в результате закрывается нагнетательный клапан 12 и раствор из приемного бункера поступает по всасывающему патрубку 10 в рабочую камеру, приподнимая всасывающий клапан 11. При движении влево поршень выталкивает раствор из рабочей камеры через открытый под давлением раствора нагнетательный клапан 12 в воздушный колпак 13 и далее в напорный растворопровод, при этом всасывающий клапан 11 под действием собственной силы тяжести и противодавления раствора закрыт. Возвратнопоступательное движение поршню со штоком 8 сообщается от электродвигателя 1 через клиноременную передачу 2, предохранительную муфту 3, двухскоростной зубчатый редуктор (коробку перемены передачи) 4 и кривошипно-шатунный механизм. Поршневой шток 8 и шатун 5 соединены через крейцкопф 6, что обеспечивает прямолинейное возвратнопоступательное движение поршня и одновременно разгружает его от боковых усилий.