9117

.pdf61

диагностике. Как правило, они отличаются текстурой поверхности слоя практи-

чески сразу после его устройства. Мелкозернистые и песчаные смеси с участками сегрегации не так заметны и могут проявить себя только через 6 - 12 месяцев с начала эксплуатации.

Сегрегация бывает двух видов - механическая и термическая.

Механическая сегрегация является следствием разделения материала по крупности (зерновому составу) при длительном хранении смеси в накопительном бункере, загрузке автосамосвала, ее транспортировке и выгрузке в бункер ас-

фальтоукладчика. При погрузо-разгрузочных работах под действием сил грави-

тации наиболее крупные частицы смеси, как правило, оказываются в нижней ча-

сти кузова автомобиля вблизи бортов. В дальнейшем эти частицы, попадая в шнековую камеру, могут служить причиной снижения ровности покрытия и уве-

личения его остаточной пористости особенно по краям выглаживающей плиты.

Кроме нарушения текстуры скопление на поверхности покрытия агрегатов с по-

добным зерновым составом приводит к существенному ухудшению его транс-

портно-эксплуатационных качеств, усиливая водопроницаемость, и, как след-

ствие, коррозию асфальтобетонного камня. Участки с механической сегрегацией хорошо видны в процессе просыхания покрытия после дождя. Ее признаком яв-

ляется наличие долго сохраняющихся мокрых пятен или полос, отличных по цве-

ту от основной части покрытия. Одним из способов борьбы с механической се-

грегацией является соблюдение правил хранения, загрузки и выгрузки смесей на протяжении всего технологического цикла.

Термическая или температурная сегрегация представляет собой процесс расслоения смеси вследствие её неравномерного остывания, который не в мень-

шей степени сказывается на работоспособности уложенного слоя. Практика по-

казывает, что даже покрытия, устроенные по всем правилам дорожной техноло-

гии, после укладки снижали своё качество. Температурная сегрегация – процесс неизбежный. При длительных транспортировках, особенно в неблагоприятных погодно-климатических условиях, на поверхности смеси в кузове автомобиля об-

разуется корка из кусков слипшейся массы охлажденного материала, причем

62

очень часто крупных размеров. Далее, попадая в шнековую камеру, они не всегда диспергируются в основной массе разогретой смеси. Неоднородная по темпера-

турному градиенту смесь плохо поддается уплотнению. В результате из-за по-

вышенной остаточной пористости покрытие получается некондиционным и так-

же имеет склонность к преждевременному разрушению.

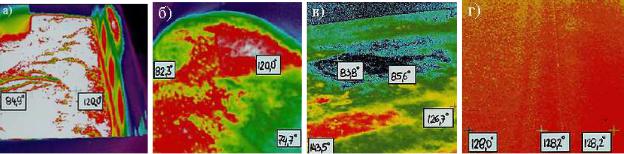

Исследованиями Департамента транспорта штата Вашингтон (США) с

применением высокоточной камеры инфракрасного излучения установлено, что перепад температур смеси в разных частях кузова автомобиля перед разгрузкой может составлять 350С (рис. 4.1, а). Термическое расслоение смеси усугубляется с увеличением дальности транспортировки или времени ожидания грузовиков в очереди. В процессе разгрузки переохлажденный вследствие теплообмена с окружающей средой материал, как правило, выдавливается к краям бункера ас-

фальтоукладчика. При этом аппаратурой зафиксировано дальнейшее увеличение разброса температуры смеси в отдельных частях приемного бункера до 450С (рис. 4.1, б). Уходя на шнеки, этот материал накрывает горячие слои из центральной части бункера также в большей степени неравномерно. С разгрузкой следующего транспортного средства цикл повторяется. В результате на покрытии образуются зоны с температурным градиентом, достигающим уже 600С (рис. 4.1, в). Данное обстоятельство служит одной из причин появления локальных неоднородностей при уплотнении асфальтобетонных слоев.

Следует отметить, что механическая сегрегация в свою очередь способ-

ствует развитию температурной сегрегации. Скопления диспергированных ча-

стиц крупного заполнителя, находящиеся на поверхности, быстрее отдают тепло,

а, следовательно, являются потенциальными очагами термического расслоения смесей. Тем более что в плане расположения по ширине укладываемой полосы зоны механической и термической неоднородности, как правило, совпадают.

63

Рис. 4.1. Термическая сегрегация асфальтобетонных смесей: а) – в кузове автосамосвала; б) – в бункере асфальтоукладчика; в) – в уложенном покрытии; г) – после работы перегружателя

Традиционные способы борьбы с сегрегацией асфальтобетонных смесей,

такие как порционная загрузка и выгрузка автосамосвалов, термоизоляция кузо-

вов и т.п. далеко не всегда приводили к желаемым результатам. Поэтому после многолетних экспериментальных работ зарубежные специалисты пришли к вы-

воду о необходимости дополнительного перемешивания смеси непосредственно перед подачей в шнековую камеру асфальтоукладчика. Несмотря на некоторое усложнение технологии, данная процедура позволяет заново гомогенизировать расслоившуюся смесь и повысить ее однородность.

В процессе опытных работ изучалось влияние различной перегрузочной техники на устранение дефектов, связанных с присутствием температурного гра-

диента. В большинстве случаев за счет ликвидации механического расслоения смесей качество покрытия заметно улучшилось, однако термическую сегрегацию полностью устранить долгое время не удавалось. В дальнейшем наиболее значи-

мые результаты были получены с применением перегружателей типа «Shuttle Buggy» SB-1500 и SB-2500B фирмы «Roadtec» (США), а также «MT 1000» фирмы

«Vogele» (Германия). В итоге, благодаря универсальности оборудования, амери-

канские специалисты смогли достичь весьма высокой однородности уложенной смеси при величине температурных колебаний по ширине покрытия до 0,20С

(рис. 4.1, г).

Перегружатели рассчитаны, прежде всего, на совместную работу с укла-

дочной техникой. Однако они могут с успехом выполнять и ряд самостоятельных

64

функций. Рассмотрим технические возможности перегружателей асфальтобетон-

ных смесей на примере фирмы «Roadtec».

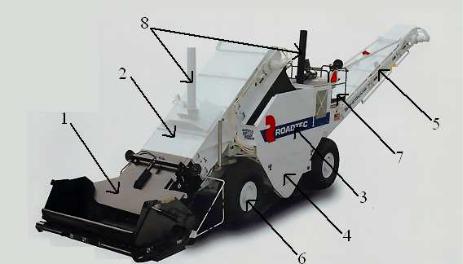

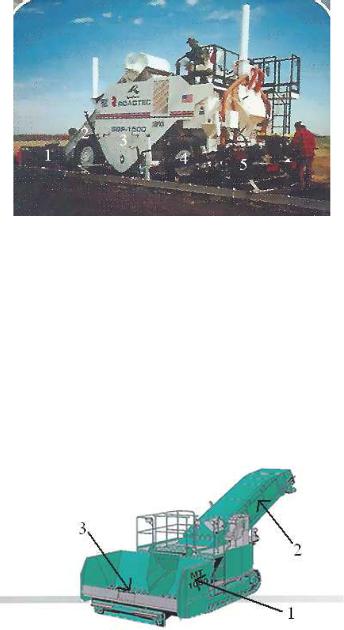

Перегружатель типа «Shuttle Buggy» SB-2500B представляет собой машину на колесном ходу, обеспечивающем высокую маневренность с транспортной скоростью до 14,5 км/час, что позволяет ей автономно перемещаться на значи-

тельные расстояния от асфальтоукладчика. На рис. 4.2 показаны основные рабо-

чие агрегаты перегружателя. Базовая длина машины составляет 17 м.

Рис. 4.2. Перегружатель «Shuttle Buggy» SB-2500B: 1- приемное устройство; 2 - передний конвейер; 3 - основной бункер емкостью до 25 т; 4 - трехшаговый шнек; 5 - загрузочный конвейер; 6 – колесный привод; 7 – площадка машиниста; 8 – система дымоудаления

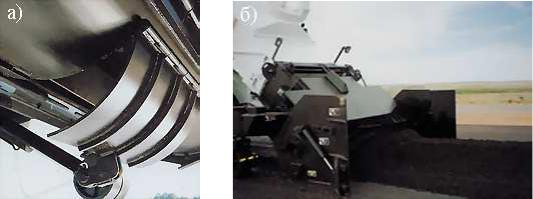

При стандартной комплектации перегружателя смесь из автосамосвала по-

ступает в приемное устройство в виде загрузочного бункера шириной 2,8 м, в ко-

торый для ускоренной подачи материала на передний конвейер вмонтирован нихардовый сходящийся к середине шнек диаметром 737 мм с глубиной нарезов спирали 178 мм. На стенках бункера установлены вибраторы, обеспечивающие дополнительное поступательное движение смеси к шнеку. На дне бункера распо-

ложен технологический люк с гидравлическим приводом для очистки приемного устройства (рис. 4.3, а). При необходимости загрузочный бункер может быть за-

менен комплектом для подбора материала с поверхности основания (рис. 4.3, б).

65

Это особенно актуально бывает при доставке смеси самосвалами с донной раз-

грузкой или с прицепами.

Из приемного устройства асфальтобетонная смесь поступает на скребко-

вый конвейер с рабочей шириной 1473 мм производительностью около 900

т/час, откуда она подается в основной бункер. В транспортном положении кон-

вейер вместе с приемным устройством поворачивают в вертикальной плоскости,

наклоняя назад.

Рис. 4.3. Приемное устройство перегружателя: а) – люк с гидравлическим приводом; б) – приемное устройство для подбора смеси

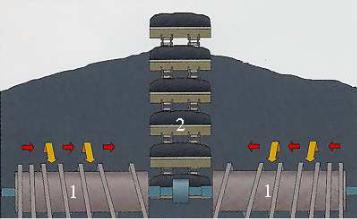

Несмотря на внушительные размеры бункера именно там смесь интенсивно перемешивается с устранением механической и температурной сегрегации. Кон-

струкция трехшагового сходящегося шнека из нихарда является уникальным изобретением авторов, посредством которого достигается отмеченный ранее эф-

фект повышения однородности расслоенной смеси (рис. 4.4). Шнек расположен в нижней части бункера, что дает ему возможность за счет своевременной смены шага навивки спирали, т.е. расстояния между смежными пластинами, а, следова-

тельно, изменения скорости прохождения смеси от стенок в направлении питате-

ля отправлять непосредственно в асфальтоукладчик тщательно гомогенизиро-

ванный материал. При этом дважды меняющийся от меньшего к большему шаг навивки заставляет крупные (холодные) частицы на каждой стороне бункера, как бы догоняя, смешиваться с мелкими (горячими) частицами, которые поступают одновременно из краевых, средних и центральной частей бункера. При одинако-

66

вом шаге шнека, погруженного в материал, равномерная подача на питатель раз-

нородной по температуре смеси была бы невозможна.

Рис. 4.4. Схема работы трехшагового шнека: 1 – шнек; 2 – загрузочный конвейер

Из основного бункера по загрузочному конвейеру смесь поступает в бункер асфальтоукладчика. Конвейерная система оснащена сварными сдвоенными пла-

стинами из нихарда размером 2×406×178 ×16 мм. Производительность конвейе-

ра составляет около 600 т/час. Загрузочный конвейер имеет возможность боково-

го поворота в секторе ± 550 от продольной оси перегружателя (рис. 4.5, а),

что позволяет вести загрузку укладчика при движении по соседней полосе. Мак-

симальная высота подъема стрелы составляет 3,7 м от поверхности дороги. За-

грузочный конвейер может быть демонтирован и заменен специальным боковым конвейером длиной 2,4 м (рис. 4.5, б), оснащенным отвалом для разравнивания смеси на полосе шириной от 0,3 до 2,4 м. Для увеличения емкости приемного бункера асфальтоукладчика в комплект оборудования входит дополнительная вставка емкостью 15 - 20 тонн (рис. 4.5, в).

Устранение механической и температурной сегрегации позволяет на 40 %

продлить срок службы асфальтобетонного покрытия и почти на половину сни-

зить затраты на его ремонт и содержание. Кроме этого перегружатель «Shuttle Buggy» SB-2500B имеет ряд других неоспоримых достоинств.

67

Рис. 4.5. Дополнительное оборудование перегружателя: а) - боковая загрузка асфальтоукладчика; б) – боковая укладка смеси на укрепленной обочине; в) – вставка в бункер асфальтоукладчика

1. Стабильно высокое качество по ровности и однородности покрытия, да-

же при невысоком качестве самих смесей. Возможность нивелирования большей части технологических ошибок, допущенных на предшествующих стадиях до-

рожных работ, или, по крайней мере, меньшая чувствительность к ошибкам по-

добного рода на выходе из асфальтоукладчика.

2. Возможность непрерывной и более производительной укладки, особенно при подборе смеси из валиков, с меньшим количеством транспортных единиц при фактическом отсутствии их простоев под разгрузкой. Использование боль-

шегрузных автосамосвалов с донной разгрузкой.

3. Возможность доставки смеси на участки, ранее недоступные для механи-

зированной подачи, в том числе за барьерными ограждениями, на обочины и т.п.

Непрерывная укладка смеси в стесненных условиях.

4. Снижение трудозатрат персонала, занятого на асфальтобетонных рабо-

тах, с одновременной 25 % -ной экономией на перевозках смеси.

5. Отсутствие непосредственного контакта с асфальтоукладчиком при за-

грузке бункера, что исключает появление поперечных сдвигов покрытия, харак-

терных для случаев наезда автосамосвалов на укладчик.

68

6. Возможность перемещения перегружателя для загрузки смесью на боль-

шие расстояния от асфальтоукладчика.

Отличительной особенностью модели «Shuttle Buggy» SB-1500 является то,

что на одном колесном шасси (рис. 4.6) совмещены смешивающие агрегаты пере-

гружателя и рабочее оборудование асфальтоукладчика. Это позволяет машине автономно осуществлять подбор (прием), повышение однородности и укладку смеси в покрытие. При этом все операции выполняются за один проход.

Рис. 4.6. Перегружатель «Shuttle Buggy» SB-1500: 1- приемное устройство; 2 - передний конвейер; 3 - основной бункер; 4 – колесный привод; 5 – асфальтоукладочное оборудование

Перегружатель «MT 1000» немецкой фирмы «Vogele» (рис. 4.7) менее уни-

версален, содержит один шнек и один конвейер, а, следовательно, обладает меньшей эффективностью и техническими возможностями. Паспортная произво-

дительность машины составляет 700 т/час.

Рис. 4.7. Перегружатель «MT 1000»: 1- приемное устройство; 2 - конвейер; 3 – шнек

69

4.2. Разогреватели швов

Для создания бесшовных покрытий на современных асфальтоукладчиках могут устанавливаться разогреватели линейного типа с инфракрасным излучени-

ем. Применение данного оборудования особенно актуально при многополосной или эшелонной укладке асфальтобетонных и других битумсодержащих смесей по технологии «горячее по холодному». Разогреватели предназначены для репла-

стификации, т.е. разогрева, кромок ранее уложенного и остывшего до температу-

ры ниже 700С покрытия с целью предотвращения образования продольных и по-

перечных стыков.

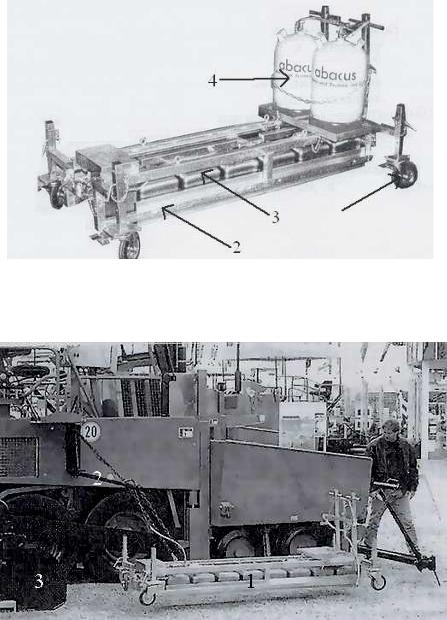

Линейка-разогреватель (рис. 4.8) представляет собой четырехколесную те-

лежку, на раме которой установлен блок газовых горелок и емкости со сжижен-

ным газом пропаном (бутаном). При сгорании газа тепловая энергия передается на нагревательные элементы или панели из высококачественной стали, генери-

рующие инфракрасное излучение. Температура нагрева панелей составляет по-

рядка 850 - 9500С, что позволяет за 2 - 3 минуты прогревать поверхность покры-

тия на глубину 3 - 4 см на полосе шириной около 30 см до температуры 70 – 1000С без выгорания вяжущего. Управление разогревателем может выполняться либо в ручном режиме с перемещением тележки одним рабочим непосредственно по поверхности покрытия, либо автоматически при движении совместно с ас-

фальтоукладчиком. При этом разогреватель навешивается с помощью специаль-

ных кронштейнов сбоку от рамы укладчика в створе с плоскостью бокового щи-

та, формирующего кромку укладываемой полосы (рис. 4.9).

Одним из производителей разогревательного оборудования линейного типа является немецкая фирма «ABACUS». Достоинствами этих разогревателей явля-

ются:

-возможность их установки на асфальтоукладчики любого типа;

-экологическая чистота процесса за счет фактического отсутствия выбро-

сов при сгорании газообразного топлива;

70

Рис. 4.8. Линейка-разогреватель с инфракрасным излучением: 1 – колесная тележка; 2 – рама; 3 – газовые горелки; 4 – баллоны со сжиженным газом

Рис. 4.9. Разогреватель, установленный на асфальтоукладчик: 1 – разогреватель; 2 – крепежный кронштейн; 3 – боковой щит

- возможность регулировки тепловой мощности за счет изменения давле-

ния газа в системе от 0,4 до 1,5 бар 11– ступенчатым редуктором и высоты нагре-

вательных элементов по отношению к поверхности покрытия в пределах 25 см; - автоматическое включение (отключение) разогревателя при движении

(остановке) асфальтоукладчика; - возможность трансформации разогревателя для работы его в автономном

режиме и совместно с асфальтоукладчиком путем установки и снятия колес с площадкой под газовые баллоны;