8658

.pdf

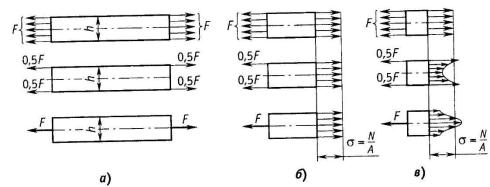

Рис. 35

Высказанное предположение о равномерном распределении нормальных напряжений в поперечном сечении справедливо для участков, достаточно удаленных от мест: резкого изменения площади поперечного сечения (рис. 35, в); скачкообразного изменения внешних нагрузок; скачкообразного изменения физико-механических характеристик конструкций.

Нормальные напряжения при сжатии определяют так же, как и при растяжении, но считают отрицательными.

В инженерных сооружениях встречаются растянутые или сжатые элементы,

имеющие отверстия. В сечениях с отверстием определяют осредненные нормальные напряжения по формуле:

σ = N / Aнт,

где Ант− площадь поперечного сечения нетто с учетом ослабления.

2. Деформации и перемещения. Закон Гука

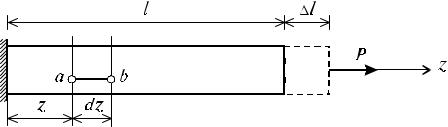

Рассмотрим однородный стержень с одним концом, жестко заделанным, и другим -

свободным, к которому приложена центральная продольная сила Р (рис. 36). До нагружения стержня его длина равнялась l - после нагружения она увеличилась на Δℓ

(рис. 40). Величину Δℓ называют абсолютной продольной деформацией

(абсолютным удлинением) стержня. В большинстве случаев оно мало по сравнению с его первоначальной длиной l(∆l<<l).

Рис. 36

Если в нагруженном стержне напряженное состояние является однородным, т.е. все участки стержня находятся в одинаковых условиях, деформация /остается одной и той же по длине стержня и равной

ε = Δℓ / ℓ

Величина ε называется относительной продольной деформацией.

Если же по длине стержня возникает неоднородное напряженное состояние, то для определения его абсолютного удлинения необходимо рассмотреть бесконечно малый элемент длиной dz (рис. 36). При растяжении он увеличит свою длину на величину dzи

его относительная деформация составит:

ε= dz / dz

Впределах малых деформаций при простом растяжении или сжатии закон Гука записывается в следующем виде (нормальные напряжения в поперечном сечении прямо

пропорциональны относительной линейной продольной деформации ):

σ = Е ε,

Величина Е представляет собой коэффициент пропорциональности, называемый

модулем упругости материала первого рода (модуль продольной упругости). Его величина постоянна для каждого материала. Он характеризует жесткость материала, т.е.

способность сопротивляться деформированию под действием внешней нагрузки,

определяется экспериментальными исследованиями материала конструкции.

В поперечных направлениях стержень деформируется, возникают поперечные деформации ε’ . Отношение относительной поперечной деформации ε' к относительной продольной деформацииε, взятое по модулю, есть для каждого материала величина постоянная и называется коэффициентом Пуассона:

γ = ε′ .

ε

3. Деформации участков стержня и перемещения сечений. Условие

жесткости

Из формул следует:

DL = |

N |

. |

|

||

L |

A × E |

|

Отсюда получим формулу для определения абсолютного удлинения (или укорочения)

участка стержня длинойL :

DL = N × L .

E × A

В формуле произведение Е×А называется жесткостью бруса при растяжении или сжатии, которая измеряется в кН, или в МН.

По этой формуле определяется абсолютная деформация L , если на участке продольная сила постоянна. В случае, когда на участке продольная сила переменна, она определяется по формуле:

L |

|

DL = ∫ N(x)dx , |

|

0 |

E × A |

где N(х) – функция продольной силы по длине участка.

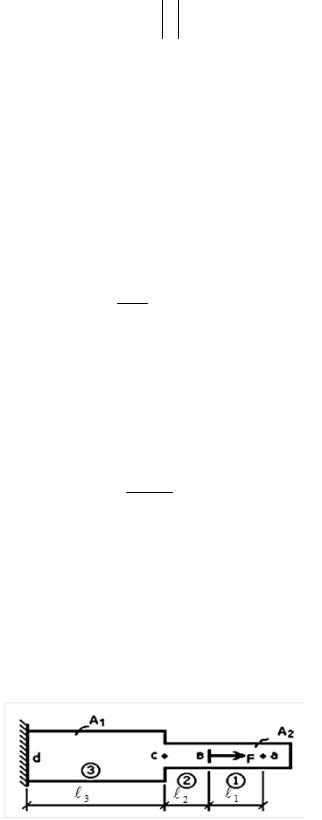

Определим горизонтальное перемещение точки а оси бруса (рис. 37) – u a: оно равно абсолютной деформации части бруса аd, заключенной между заделкой и сечением,

проведенным через точку, т.е. ua = Lad.

Рис. 37

В свою очередь удлинение участка аd состоит из удлинений отдельных грузовых участков 1, 2 и 3:

Lad = L1 +ΔL2 +ΔL3 .

Продольные силы на рассматриваемых участках:

N1 = 0; |

|

|

|

N2 = N3 = F. |

|

|

|

|

|||||

Следовательно, |

|

|

|

|

|

|

|

|

|

|

|

|

|

L1 = 0; |

DL 2 |

= |

F ×L 2 |

; |

|

DL3 |

= |

F ×L3 |

. |

||||

|

|

||||||||||||

|

|

|

|

|

E × A2 |

|

|

E × A3 |

|||||

Тогда ua |

= DLad |

= |

F ×L 2 |

+ |

F ×L3 |

. |

|

|

|

|

|||

E × A2 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

E × A3 |

|

|

|

|

|||

Аналогично можно определить перемещение любого сечения бруса и

сформулировать следующее правило:

перемещение любого сечения j стержня при растяжении– сжатии определяется как сумма абсолютных деформаций n грузовых участков, заключенных между рассматриваемым и неподвижным (закрепленным) сечениями, т.е.

i = n

u j = ∑ L i .

i = 0

Условие жесткости бруса запишется в следующем виде:

u max ≤[u] ,

где u max – наибольшее значение перемещения сечения, взятое по модулю из эпюры

перемещений; [u] – допускаемое значение перемещения сечения для данной конструкции или ее элемента, устанавливаемое в нормах.

4. Физико-механические свойства металлов

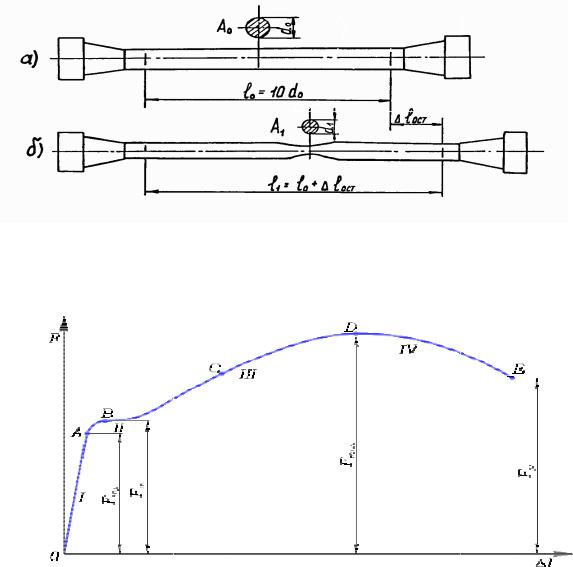

Испытания образцов на растяжение проводятся с целью экспериментального определения механических характеристик материалов . Наиболее распространенными в настоящее время являются испытания цилиндрических и плоских образцов в условиях одноосного растяжения.

Широкому применению этого вида испытаний способствует относительная простота их осуществления, так как имеется большой парк разрывных и универсальных испытательных машин (например, УММ-20 или МИ-40КУ). Испытание на растяжение заключается в плавном деформировании закрепленного в захватах испытательной машины образца из исследуемого материала до наступления его разрушения. При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки.

В процессе испыта ний измеряются сила, действующая на образец, и удлинение его расчетного участка. Резу льтатом испытаний является графическая диаграмма

растяжения.

Рис.38. Диаг рамма растяжения образца из малоуглеродистой стали

Как видно из рисунка, диаграмма имеет четыре характерных участ ка:

I - участок пропорциональности;

II - участок текучести;

III - участок самоупрочнения;

IV - участок разрушения.

Рассмотрим подробнее процесс построения диаграммы (рис. 39).

Всамом начале испытания на растяжение, растягивающая сила F, а следовательно,

идеформация l стержн я равны нулю, поэтому диаграмма начинается из точки пересечения соответству ющих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформ ации стержня l растут пропорционально увеличивающейся нагрузке F. На этом участке в ыполняется закон Гука

– математическая линейная зависимость между напряжениями и деформациями: ε Е =σ,

где Е – модуль упругости (Юнга) равный тангенсу угла наклона прямого участка диаграммы к оси абсцисс.

После прохождения точки А диаграмма резко меняет свое направление и на участке

II начинающемся в точке B линия какое-то время идет практически параллельно оси l,

то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки. Этот участок диаграммы называется площадкой текучести. В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова "идет вверх" (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение, так называемая "шейка", вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис.39. Стальной образец с "шейкой"

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягивающее усилие необходимое для его растяжения уменьшается, и

кривая диаграммы "идет вниз".

В точке E происходит разрыв образца. Разрывается образец в сечении, где была образована "шейка"

По диаграмме также можно определить величину упругих и остаточных деформацийв любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Пределом пропорциональности σпц, называется максимальное напряжение, при котором выполняется закон Гука. При достижении нагрузкой некоторой величины в образце появляются остаточные деформации.

Пределом упругости σупр называют максимальное напряжение, при котором не

возникают остаточные деформации. Принято считать за максимальное то напряжение, при котором в испытуемом образце появляются деформации 0,05%.

Предел пропорциональности, предел упругости, модуль упругости и коэффициент

поперечной деформации характеризуют упругие свойства материала.

Предел текучести материала σт – наименьшее напряжение, при котором деформация

увеличивается без заметного увеличения нагрузки. Если после возникновения текучести продолжать увеличивать действие нагрузки, наступает разрушение.

Пределом прочности (временным сопротивлением) σв называют напряжение,

соответствующее максимальной нагрузке, предшествующей разрушению образца. При отсутствии площадки текучести (что характерно для диаграмм растяжения большинства материалов, после предварительной пластической деформации) определяют условный предел текучести 0,2σв называется технический предел прочности. Условным пределом

текучести напряжение, при котором остаточная (пластическая) |

деформация составляет |

||

0,2 %. Условный |

предел |

текучести определяется аналогично пределу упругости. |

|

Еще одна |

важная |

характеристика материала – это |

оценка интенсивности |

деформации εи, где применяют такие понятия как: относительная продольная

деформации εпр, приходящиеся на единицу длины или ε′ относительная поперечная,

приходящаяся на единицу параметра сечения (высота, ширина). Продольная и поперечная деформации связаны соотношением (закон Пуассона) μ = ε′/εпр, где μ – коэффициент Пуассона – постоянная материала в пределах упругости.

Таким образом, испытания на растяжение стального образца дают возможность определить самые важные механические параметры материала необходимые для создания прочных и надежных конструкций: модуль упругости и коэффициент Пуассона.

5. Метод расчета конструкций по допускаемым напряжениям

Метод допускаемых напряжений. Этот метод расчета строительных конструкций

и их элементов основан на предположении, что критерием надежности конструкции будет

выполнение следующего условия прочности:

σmax ≤ [σ],

где σmax– наибольшее напряжение, возникающее в одной из точек опасного сечения и определяемое расчетом; [σ] – допускаемое (предельное) для данного материала напряжение, полученное на основании экспериментальных исследований.

Допускаемое напряжение определяется по формуле:

[σ] = σ0 , n

где σ0 – опасное напряжение; n – коэффициент запаса прочности.

Для пластичных материалов за опасное напряжение σ0 принимается предел текучести σт ;

для хрупких материалов – временное сопротивление (предел прочности) σв.

Значение коэффициента запаса прочности, а следовательно, и допускаемого напряжения зависит от многих факторов. Основными факторами, которые влияют на выбор его значения, являются:

1)соответствие механических свойств материала конструкции и отдельно испытанных образцов;

2)учет конкретных условий работы рассчитываемой конструкции;

3)метод определения напряжений (степень точности этого метода);

4)неточность задания внешней нагрузки;

5)долговечность и значимость проектируемого сооружения или машины.

Значения допускаемых напряжений или коэффициентов запаса прочности устанавливаются техническими условиями и нормами проектирования. Для строительных сталей значение коэффициента запаса прочности принимается n = 1,4÷1,6; для хрупких материалов n = 2,5÷3,5; для древесины n = 3,5÷6.

6. Расчеты на прочность при центральном растяжении– сжатии

При центральном растяжении-сжатии нормальные напряжения в поперечных сечениях,

достаточно удаленных от места приложения сил, постоянны (принцип Сен-Венана) и

определяются по формуле:

σ= N , A

где σ – нормальное напряжение; А – " чистая" площадь поперечного сечения бруса после вычета возможных ослаблений сечения отверстиями, т.е. А = Аnetto.

Если площадь поперечного сечения бруса постоянна по длине, то условие прочности для пластичного материала имеет вид:

N ≤ A · [σ] или |maxσ| = |maxN| / A ≤ [σ],

где |maxN| – наибольшее значение продольной силы по абсолютной величине берется из эпюры N (сечение, где имеется |maxN|, является опасным); [σ] – расчетное сопротивление материала по пределу текучести.

Если брус выполнен из хрупкого материала, т.е. когда расчетные сопротивления на растяжение и сжатие различны [σ]с ≠ [σ]р , то условие прочности имеет следующий вид:

maxσр = maxNр / А ≤ [σ]р

|maxσс| = |maxNс| / А ≤ [σ]с

где maxNр – наибольшая растягивающая продольная сила (на эпюре N имеет знак "плюс"); |maxNс| – наибольшая по абсолютной величине сжимающая продольная сила (на эпюре N

имеет знак "минус"); [σ]с, [σ]р – расчетные сопротивления материала на сжатие и растяжение по пределу прочности.

Используя условия прочности (6.2) или (6.3), можно решать задачи трех типов:

1-й тип – проверочная задача. Используя все заданные величины и эпюру N, по формулам

(6.2) и (6.3) можно проверить прочность бруса.

2-й тип – проектная задача, т.е. подбор сечения бруса.

Приняв |maxσ| = [σ], определяем требуемую для этого величину площади Атр поперечного сечения из формулы:

Атр = |maxN| / [σ]

Зная эту площадь, можно определить конкретные размеры сечения заданной формы.

Для хрупкого материала из формул требуемую площадь сечения находим отдельно:

для растянутой зоны – Ар = |maxNр| / [σ]р

и сжатой зоны – Ас = |maxNс| / [σ]с .

Из полученных значений площадей выбираем большую.

3-й тип – определение несущей способности стержня или определение допускаемой продольной силы.

Приняв |maxσ| = [σ] определяем величину наибольшей допускаемой продольной

силы:

–для пластичного материала

[N]= [σ] · A

–для хрупкого материала

[N]р = [σ]р · A

[N]с = [σ]с · A

из двух сил в качестве допускаемой продольной силы выбираем меньшую.

7. Напряжения на наклонных площадках

Проведем наклонное сечение n–n 1 под некоторым углом α к поперечному сечению и определим действующие в этом сечении напряжения. Площадь наклонного сечения Аα по линии n–n 1 будет больше поперечного сечения А (по линии n–n 2):

Aα = A . cosα

Тогда полное напряжение на наклонной площадке будет равно:

pα = |

N |

= |

|

F |

|

= |

F |

×cosα = σ× cosα . |

|

|

A |

|

|

||||

|

Aα |

|

|

A |

||||

|

cosα |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Разложив полное напряжение на наклонной площадке по направлениям нормали к площадке и касательной, получим нормальное и касательное напряжения на наклонной площадке:

σα = pα × cosα = σ × cosα × cosα = σ × cos2α ,

τα |

= pα ×sinα = σ×sinα× cosα = |

σ |

×sin2α . |

|

|||

|

2 |

|

|

Из формулы следует, что нормальные напряжения σα достигают максимального значения

при α = 0, т.е. в поперечном сечении: σα=0 = σmax = σ1 = F .

A

Здесь σ1 обозначает наибольшее главное напряжение.

Поэтому расчет прочности растянутого или сжатого бруса производится по нормальным напряжениям в его поперечных сечениях.

Из формулы следует, что касательные напряжения имеют наибольшие и наименьшие значения при α = ±45º:

τ |

|

= τ |

|

= ± |

σ |

. |

O |

max |

|

||||

α=±45 |

|

|

2 |

|

||

|

|

|

min |

|

||

Площадки, на которых действуют максимальные и минимальные касательные напряжения

τmax , называются площадками сдвига.

min