- •Осушка растворителя

- •Приготовление каталитического комплекса

- •Полимеризация изопрена

- •Дезактивация каталитического комплекса

- •Дегазация полимеризата

- •Выделение, сушка и упаковка каучука

- •Приготовление антиагломератора

- •Разделение возвратных продуктов

- •Свойства и применение ски-3

- •Подготовительные операции и сополимеризация

- •Свойства и применение бутадиен-стирольных (α-метилстирольных) каучуков, получаемых полимеризацией в эмульсии

- •Получение бутилкаучука в метилхлориде

- •Приготовление шихты, сополимеризация и выделение каучука.

- •Получение бутилкаучука в изопентане

- •Приготовление шихты и каталитического комплекса

ИЗОПРЕНОВЫЙ КАУЧУК СКИ-3

Изопреновый

каучук — продукт стереоспецифической

растворной полимеризации изопрена.

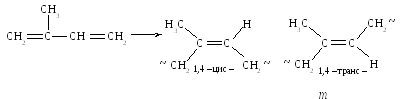

Микроструктура полиизопренов оказывает

решающее влияние на физико-механические

свойства резин на их основе. В зависимости

от порядка раскрытия двойных связей

при полимеризации  изопрена

возможно образование четырех типов

звеньев:

изопрена

возможно образование четырех типов

звеньев:

В мировой практике производятся два типа синтетических 1,4-цис-полиизопренов: на катализаторах Циглера—Натта (на основе тетрахлорида титана и алюминийалкилов) с содержанием 1,4-цис-звеньев до 98% и на литийалкильных системах с содержанием 1,4-цис-звеньев до 93%. Полиизопрен, получаемый на литийорганических катализаторах, характеризуется высокой линейностью макромолекул, имеет узкое молекулярно-массовое распределение, его молекулярная масса приближается к молекулярной массе натурального каучука. Полиизопрен, получаемый на «титановой» каталитической системе, в сравнении с «литиевым» имеет меньшую среднюю молекулярную массу, более широкое молекулярно-массовое распределение и содержит гель-фракцию. В промышленности для получения изопренового каучука в основном используют «титановую» каталитическую систему.

Исследования последних лет показали, что возможности повышения эффективности (скорость полимеризации и качество полиизопрена) двухкомпонентных каталитических систем Циглера—Натта практически исчерпаны. В настоящее время промышленность использует модифицированные катализаторы Циглера—Натта, содержащие три (и более) компонента. Модификаторами служат электронодонорные соединения типа оснований Льюиса (амины, эфиры, тиоэфиры, спирты, фенолы), добавляемые в определенных соотношениях к одному компоненту или к каталитическому комплексу. Применение модифицированных катализаторов Циглера—Натта на основе AlR3 и TiCl4 при полимеризации изопрена дает следующие преимущества: повышается скорость полимеризации, снижается содержание гель-фракции в полиизопрене, появляется возможность проведения полимеризации до более высоких конверсий без снижения оптимальных свойств каучука, процесс полимеризации становится менее чувствительным к микропримесям и завышению температуры, присутствие электронодоноров не оказывает влияния на микроструктуру полиизопрена.

Технологическое оформление процессов получения изопреновых каучуков с использованием различных каталитических систем не имеет принципиальных отличий. Так, процесс получения изопренового каучука СКИ-3 в растворе изопентана состоит из следующих основных операций: осушка растворителя; приготовление каталитического комплекса; полимеризация изопрена; дезактивация катализатора; отмывка и стабилизация полимеризата; выделение каучука из растворителя; выделение каучука из пульпы; сушка и упаковка каучука. Вспомогательными операциями являются: приготовление суспензии стабилизатора и раствора стоппера; приготовление компонентов антиагломератора; азеотропная осушка возвратного растворителя; отгонка фракции С4 и ректификация изопентан-изопреновой фракции.

Осушка растворителя

Рис. Схема осушки растворителя и регенерации алюмогеля:

1, 5, 11 — насосы; 2, 12 — холодильники; 31 – 33 — осушители; 4, 10 — емкости; 6 — сепаратор; 7,8 — конденсаторы; 9 — отстойник; 13 — газодувка; 14 — трубчатая печь.

I — растворитель со склада; II — жидкий пропан; III — пар; IV — вода; V — вода на отпарку органических соединений; VI — растворитель на склад; VII — азот; VIII — растворитель на щелочную отмывку; IX — растворитель на полимеризацию; X — охлажденная вода.

Очищенная изопреновая фракция из промежуточного склада (рис.) подается в холодильник 2, где охлаждается испаряющимся при О °С пропаном; сепарация парожидкостной смеси осуществляется через отделитель. Охлажденная до 10 °С изопентан-изопреновая фракция подается на осушку в осушители 3, заполненные алюмогелем. Осушенный растворитель направляется на полимеризацию. Осушители работают в периодическом режиме: один осушитель находится в работе, второй на регенерации, третий — в резерве. Растворитель из выключенного на регенерацию осушителя переводится в емкость 4, откуда периодически насосом 5 откачивается на щелочную отмывку. Перед регенерацией осушитель пропаривается перегретым паром с температурой 400—450 °С. Отпаренные углеводороды вместе с водяным паром поступают из осушителей 3 в сепаратор 6 и далее в конденсатор 7, охлаждаемый промышленной водой. Несконденсированные пары углеводородов поступают в конденсатор 8, охлаждаемый охлажденной водой. Конденсат углеводородов с водой сливается в отстойник 9, откуда верхний органический слой самотеком поступает в емкость 10, а из нее насосом 11 подается на склад. Нижний слой из отстойника 9 направляется на отпарку углеводородов.

После пропарки осушителя перегретым паром проводится регенерация алюмогеля горячим азотом. Сжатый азот под давлением около 0,25 МПа подается на подпитку в систему циркуляции азота в линию всасывания газодувки 13, оттуда в печь 14, где подогревается до 400 °С, и затем в осушители. Азот нагревается в печи 14 за счет теплоты, выделяющейся при сгорании топливного газа, который подается из сети. Горячий азот из осушителей 3 проходит сепаратор 6, охлаждается в конденсаторах 7 и 8 и холодильнике 12, подается в линию всасывания газодувки 13, подпитывается свежим азотом и подогревается в печи 14. Циркуляция азота газодувкой 13 через печь 14 и осушители 3 производится в течение 6—7 ч, после чего осушители 3 охлаждаются до 10 °С циркулирующим холодным азотом. По окончании охлаждения осушители 3 включают на прием изопентан-изопреновой фракции.

Приготовление каталитического комплекса

Приготовление каталитического комплекса (рис.) осуществляется в атмосфере азота, очищенного от примесей кислорода и воды. Тетрахлорид титана поступает со склада в мерник 1. При наличии примесей тетрахлорид титана переиспаряется в колонне 2, заполненной насадкой из медной стружки. Очищенный продукт конденсируется в водяном конденсаторе 3, охлаждается в рассольном холодильнике 4 и поступает в мерник 5.

Рис. Схема получения каталитического комплекса при получении СКИ-3;

1, 5, 6, 7, 8, 11 — мерники; 2 — отгонная колонна; 3 — конденсатор; 4 — холодильник; 9 — реактор; 10 — насос.

I — азот; II — тетрахлорид титана; III — пар; IV — триизобутилалюминий; V — толуол; VI — модифицирующий агент; VII — жидкий пропан; VIII — каталитический комплекс на полимеризацию; IX — рассол; X — шлам.

Каталитический комплекс готовится в реакторе 9, снабженном мешалкой и рубашкой, в которую подается хладоагент. Реактор 9 продувается азотом, после чего в него загружаются необходимые количества толуола из мерника 7 и триизобутилалюминия из мерника 6, включается мешалка и вводится необходимое количество тетрахлорида титана из мерника 5 и модификатора из мерника 8. Порядок загрузки компонентов каталитического комплекса можно варьировать. Чтобы образующийся при смешении нерастворимый в толуоле каталитический комплекс не оседал, осуществляется его циркуляция насосом 10. Теплота, выделяющаяся при взаимодействии компонентов, отводится хладоагентом, подаваемым в рубашку реактора 9. Готовый каталитический комплекс насосом 10 перекачивается в мерник 11, где хранится при охлаждении и дозируется на полимеризацию.

Температура приготовления и соотношение компонентов в модифицированных катализаторах Циглера—Натта оказывает существенное влияние на их активность: комплексы, приготовленные при низких температурах (до —70 °С), являются более активными по сравнению с приготовленными при высоких температурах. Скорость полимеризации изопрена на модифицированном катализаторе выше, чем на двухкомпонентном, что позволяет снизить дозировку катализатора и повысить стабильность полиизопрена за счет уменьшения содержания в нем металлов переменной валентности. В качестве модификаторов используют анизол, n-хлоранил, дифенилоксид. Чтобы гетерогенный катализатор имел стабильную активность и не происходило бы агломерации его частиц (только при этом достигается воспроизводимость процесса полимеризации), следует поддерживать условия, обеспечивающие необходимый тепло- и массообмен, исключающие протекание вторичных реакций с образованием продуктов, которые снижают активность и стереоспецифичность каталитического комплекса и ухудшают свойства полимера.

Контроль приготовления модифицированного каталитического комплекса осуществляется по составу его гетерогенной или растворимой части, по электрохимическим или магнитным параметрам. В настоящее время разработаны, автоматические методы контроля и соответствующая аппаратура, обеспечивающие получение каталитического комплекса с высокой активностью, однородного по составу и с заданным соотношением компонентов.