- •6 Вопрос Формирование исходной информации для проектирования швейного предприятия. Методы укрупненного расчета предприятия.

- •7 Вопрос Методы построения планировочных решений швейных потоков и цехов.

- •8 Вопрос Построение рациональных схем грузопотоков на швейном предприятии, требования и ограничения.

- •9 Вопрос Особенности и методика проектирования многомодельных потоков с последовательным запуском моделей в поток. Построение пространственных решений прп.

- •10 Вопрос Проектирование организационно-технологических структур швейных потоков. Технологический процесс и методика расчета подготовительного производства швейного предприятия.

- •13 Вопрос Технологический процесс и методика расчета раскройного производства швейного предприятия.

10 Вопрос Проектирование организационно-технологических структур швейных потоков. Технологический процесс и методика расчета подготовительного производства швейного предприятия.

Основной исходной информацией для проектирования организационно-технологических процессов (производственных процессов в швейном потоке) является технологический процесс изготовления швейного изделия, который представляет собой систему, состоящую из технологически неделимых операций, и подчиняется четырем признакам существования систем: функции цели, параметрам, имеет определенную моделью изделия структуру и связи с внешней средой.

При

подготовке информации для проектирования

швейных потоков составляется справочник

технологических операций (ТО) на

изготовление изделия (номенклатура,

перечень) и формируется граф технологических

связей ТО, отображающий структуру

(порядок) их взаимосвязей в процессе

изготовления изделия. В справочнике

технологических операций на модель

изделия приводится перечень элементов

обработки (технологических операций),

затраты времени на их выполнение,

специальность и разряд исполнителя,

необходимое оборудование. Специальность

определяется в зависимости от оборудования,

при помощи которого выполняется операция.

Разряд исполнителя работ устанавливается

по тарифно-квалификационному справочнику.

Оперативное время устанавливается по

хронометражным данным, имеющимся на

предприятии или по расчетному методу

нормирования.

В

технологическом процессе отдельные

операции, сочленяясь друг с другом,

образуют в структуре ТП последовательные,

параллельные и ромбовидные цепочки

работ, порядок выполнения которых строго

определен и, нарушать его недопустимо

(рисунок 1).

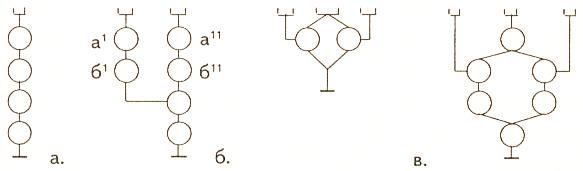

Рисунок

1. Варианты следования технологических

операций в ТП: а − последовательная

обработка; б − параллельная обработка;

в − ситуация «или-или» (порядок обработки

цепочек или отдельных операций строго

не определен).

Основными

элементами графа технологического

процесса изготовления изделия являются

работы (технологические операции) и

связи между ними. На графе работы

обозначаются окружностями, внутри

которых указывается номер технологической

операции, ее специальность, разряд и

время обработки. При этом номер

технологической операции в графе

процесса не играет никакой роли, т.к.

порядок изготовления изделия определяется

самой структурой графа.

При

построении графа процесса обработки

изделия следует учитывать, что параллельная

обработка деталей изделия (операций,

которые можно выполнить параллельно

на детали) всегда начинается с первого

операционного уровня. Последовательная

обработка и сборка деталей изделия (или

сборочной единицы) всегда изображается

на графе ТП последовательной цепочкой

работ. Возможный одинаковый приоритет

в обработке при сборке деталей или

сборочных единиц изделия на графе

указывается одинаковым уровням начала

их сборки. Это образует на графе процесса

своеобразные «ромбики» из цепочек работ

по их сборке (рисунок 1 в).

Рисунок

1. Варианты следования технологических

операций в ТП: а − последовательная

обработка; б − параллельная обработка;

в − ситуация «или-или» (порядок обработки

цепочек или отдельных операций строго

не определен).

Основными

элементами графа технологического

процесса изготовления изделия являются

работы (технологические операции) и

связи между ними. На графе работы

обозначаются окружностями, внутри

которых указывается номер технологической

операции, ее специальность, разряд и

время обработки. При этом номер

технологической операции в графе

процесса не играет никакой роли, т.к.

порядок изготовления изделия определяется

самой структурой графа.

При

построении графа процесса обработки

изделия следует учитывать, что параллельная

обработка деталей изделия (операций,

которые можно выполнить параллельно

на детали) всегда начинается с первого

операционного уровня. Последовательная

обработка и сборка деталей изделия (или

сборочной единицы) всегда изображается

на графе ТП последовательной цепочкой

работ. Возможный одинаковый приоритет

в обработке при сборке деталей или

сборочных единиц изделия на графе

указывается одинаковым уровням начала

их сборки. Это образует на графе процесса

своеобразные «ромбики» из цепочек работ

по их сборке (рисунок 1 в).

Организационно-технологическая схема потока является основным техническим документом процесса изготовления швейного изделия в потоках. На ее основе осуществляют расстановку рабочих мест на площади цеха, оборудования, распределение по потоку рабочей силы, производят учет работы и расчет заработной платы. Составляется организационно-технологическая схема потока на основании таблицы компоновок операций для исполнителей в потоке и справочника технологических операций. Форма организационно-технологической схемы различается в зависимости от количества одновременно изготавливаемых в потоке моделей (одномодельных или многомодельных).

10. Разработка организационно-технологической структуры потока. Под организационно-технологической структурой потока понимают членение его на самостоятельные технологически-специализированные (ТСУ) и подетально-специализированные участки (ПСУ), организационно-технологические модули (ОТМ) с заранее определенным размещением рабочих мест и видами транспортных средств для перемещения полуфабриката. Формирование организационно-технологической структуры потока окончательно определяет тип потока, условия его функционирования и способ размещения рабочих мест.

Необходимость членения потока на ТСУ вызвана существующими нормами их обслуживания. Решение вопроса о выделении ТСУ осуществляется на основе информации о границах заготовительных, сборочных и отделочных операций потока. Установив границы возможных делений потока по технологическому признаку, подсчитывают количество исполнителей на указанных участках обработки изделия и сопоставляют его с нормами управляемости, приведенными выше, определяя при этом необходимость выделения ТСУ (секции).

Если количество исполнителей в ТСУ превышает допустимые пределы норм управляемости, то ТСУ делится на 2, 3,... и т.д. специализированных участка. Если количество исполнителей в предполагаемом для выделения ТСУ менее нижнего предела норм управляемости, то рассматривается вопрос объединения данной группы операций со смежной группой операций на графе ОТС. Например, образование заготовительно-монтажной секции или монтажно-отделочной. Формирование подетально-специализированных участков потока (ПСУ) производится при наличии параллельной обработки изделия на упорядоченном графе организационно-технологических связей операций потока. Для этого, по графу ОТС (рисунок 2) подсчитываются длительности всех путей от нулевой вершины до конечной, с расположением их в порядке убывания численных значений длин путей.

Все предполагаемые к выделению в самостоятельный участок операции должны быть проверены по общему количеству исполнителей. Нижняя граница существования ПСУ по количеству исполнителей составляет три человека. Для вариантов структур графа, в которых количество исполнителей менее трех человек, решается вопрос о присоединении этих операций к уже выделяемым участкам по максимальной связности с ними.

Разница в численных значениях исполнителей на смежных операциях потока при размещении оборудования на площади цеха в некоторых случаях приводит к образованию планировочных разрывов внутри выделяемого ПСУ, чем нарушается непрерывность хода технологического процесса. При этом образуется так называемый планировочный модуль (ПМ), под которым понимается совокупность рабочих мест, где непрерывность перемещения полуфабриката обеспечивается возможностью сочленения оборудования в пределах допускаемых для ручной передачи (одного шага рабочего места). Для графа ОТС связей операций потока – это организационно-технологический модуль (ОТМ) – группа исполнителей с непрерывной передачей полуфабриката. Для установления существования ОТМ внутри выделенных ПСУ и ТСУ можно использовать матрицу возможной непрерывной передачи полуфабриката способом соответствующей расстановки оборудования. Матрица состоит из двух частей: для прямолинейного и для группового размещения рабочих мест (приложение).

Задача подготовительного производства на швейном предприятии заключается в ритмичном обеспечении материалами раскройного цеха. С целью экономии материалов и улучшения их использования в подготовительном производстве проводятся количественная и качественная оценка материалов, их комплектование, расчет кусков ткани и других материалов. Особое значение имеет создание определенных запасов материалов, которые не только гарантируют бесперебойную работу швейной фабрики, но существенно влияют на экономию использования материалов.

На современных швейных фабриках подготовительное производство выделено в самостоятельные подготовительные цехи.

Производственный процесс подготовительного цеха расчленен на следующие операции: -приемка от поставщиков материалов с проверкой документации и целостности тары; -распаковка материалов; -хранение распакованных материалов; -количественная и качественная оценка материалов (измерение длины и ширины тканей и других материалов, контроль); -хранение просмотренных материалов; -конфекционирование; -расчет кусков тканей и других материалов; -комплектование материалов для отправки в раскройный цех. Расчет площадей, количества рабочих и оборудования цеха проводится с учетом организации его работы. Общая площадь подготовительного цеха определяется по формуле:

FПЦ = Fрасп + Fразбр + Fхр.тк. + Fподс + Fобм, где: Fрасп -площадь распаковочного отделения;

Fразбр -площадь разбраковочного отделения;

Fхр.тк. -площадь для хранения ткани;

Fподс -площадь подсортировочного отделения;

Fобм -площадь обмеловочного отделения.

11 вопрос Методы проектирования планировочных решений модулей швейного потока

12 вопрос Технологический процесс и методика расчета экспериментального производства швейного предприятия.

В экспериментальном цехе выполняются следующие виды работ: разработка новых моделей, подготовка их к запуску в производство, контроль технологического процесса, оказание содействия в выполнении предприятием производственного плана и др. В связи, с чем в экспериментальном цехе выделяется ряд подразделений: конструкторская группа, лаборатория (швейное отделение), отделение для изготовления лекал, группа нормирования.

Расчет экспериментального цеха выполняется по всему ассортименту изделий, выпускаемых предприятием. Основными исходными данными для расчета являются планируемое на год количество подготовленных для производства моделей и затраты времени на основные виды работ. Общее количество моделей Фо складывается из новых (Фн) и переходящих (Фп) моделей. Количество переходящих моделей зависит от ассортимента выпускаемых предприятием изделий и составляет 20-30% от общего выпуска. Наибольший удельный вес приходится на те виды изделий, которые отличаются незначительным разнообразием конструктивных решений (брюки, сорочки, пальто мужские и для мальчиков, детская одежда, белье и др.). На новые модели разрабатывают конструкцию и изготавливают образец изделия среднего размеророста с учетом технологии, организации производства и оборудования, используемых на предприятии. После разработки и уточнения конструкции и технологии изготовления выполняют техническое размножение (градацию) чертежей лекал новых изделий. Градация производится на все размеры и роста каждой из полнотных групп, определенных в техническом описании модели. На каждый размеророст выполняют 5-6 полных комплектов лекал (контрольные, рабочие, вспомогательные). Техническое размножение лекал производят ручным способом, с помощью специальных приборов или с использованием вычислительной техники. При нормировании расхода материала выполняются следующие виды работ: измерение площади лекал, выполнение экспериментальных раскладок, определение нормы расхода материалов расчетным путем, копирование раскладок и др.

Расчет количества исполнителей, необходимого оборудования и площадей экспериментального цеха выполняют по подразделениям: конструкторская группа, швейное отделение (группа лаборантов), лекальное отделение, группа нормирования, а также выполняют расчеты количества оборудования, необходимого для хранения изделий-эталонов и комплектов лекал. Общая площадь экспериментального цеха равняется сумме площадей подразделений: FЭ.Ц. = Fк.о. + Fшв.о. + Fл.о. + Fнорм.м.