7245

.pdf-60-

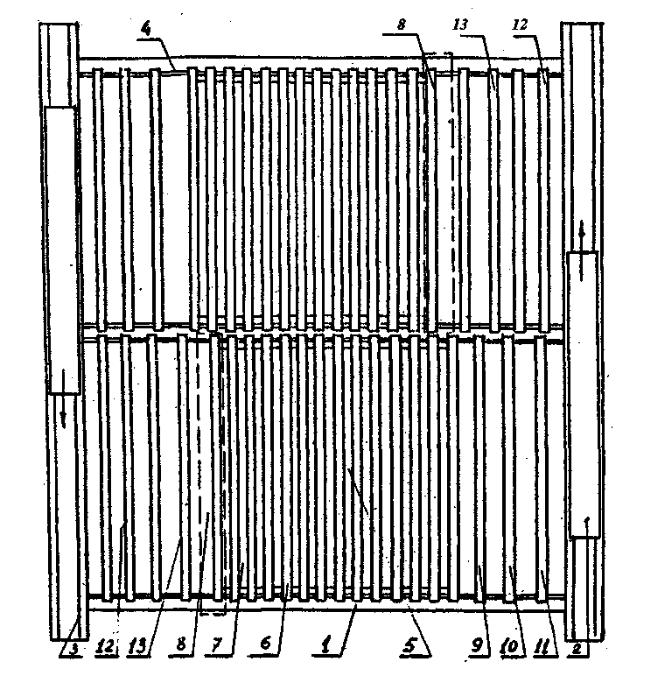

его подъема и опускания, систем подачи пара в тепловые отсеки и сжатого воз-

духа к механизмам передвижения и сжатия пакета формовочных и тепловых от-

секов. Рельсы, по которым перемешаются на катках формовочные и тепловые отсеки, забетонированы на уровне пола. Отсеки поддерживаются в вертикаль-

ном положении и фиксируются передними и задними каретками. При тепловой обработке и на формовочном посту формовочные и тепловые отсеки соединены замками. На постах распалубки, чистки, смазки и установки арматуры (зона под-

готовки) они раздвинуты, причем зона подготовительных работ по длине дости-

гает 2...3 м (против 850 мм в механизированных кассетах). Пакет формовочных и тепловых отсеков передвигается с помощью двух толкателей, расположенных с торцевой стороны пакета формовочных и тепловых отсеков.

Рабочий цикл начинается с распалубки первой панели (5) и ее извлечения из формовочного отсека. Затем первый формовочный отсек последовательно пе-

ремещается на пост 6, где производится чистка и смазка отсека. В это время на посту 5 распалубливается очередное изделие. Затем первый формовочный отсек перемещается на пост 7 для установки в него арматурных каркасов и закладных деталей, после чего он поступает на пост 8, где производится бетонирование из-

делия. Уплотнение смеси при формовании осуществляется глубинными вибрато-

рами с поличастотными колебаниями, которые располагаются на траверсе. Тра-

верса может перемещаться по рельсам (9), расположенным на станине. Зафор-

мованные отсеки перемещаются в зону А, где собираются в пакет и подключа-

ются через парораспределительную гребенку к паропроводу.

После окончания тепловой обработки весь пакет формовочных и теп-

ловых отсеков перемещается в зонуB, и циклповторяется вновь.

-61-

2.3. Спаренная кассетно-конвейерная линия

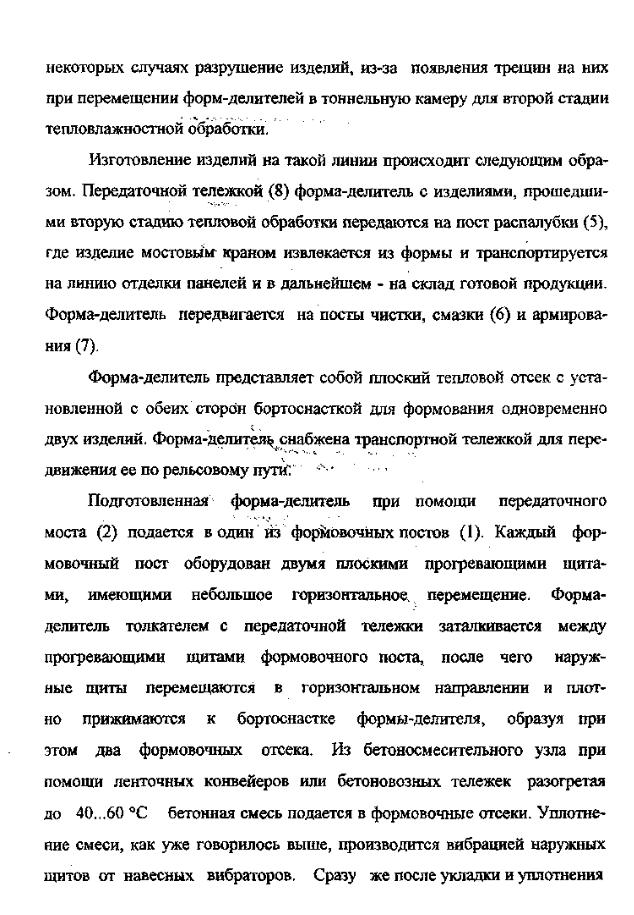

Такая линия (см. рисунок 16) представляет собой как бы две парал-

лельные конвейерные кассетные установки, работающие в одном ритме, и

замкнутые в кольцо с торцов передаточными тележками. С помощью пере-

даточных тележек формовочные и тепловые отсеки передаются с одной линии на другую, параллельную ей.

Цикл работы спаренной ККЛ начинается с распалубки изделия (9).

Изделия из формовочного отсека извлекаются мостовым краном и отправ-

ляются на линию отделки и мелкого ремонта, а затем на склад готовой продукции. Освобожденный от изделия тепловой отсек с установленной на нем бортоснасткой (6) перемещается на резервный пост (10), а затем на пост чистки (11). После очистки отсек передаточной тележкой (2) транс-

портируется на параллельно расположенную конвейерную линию и пере-

дается на пост смазки (12), а затем через промежуточный пост - на пост ус-

тановки арматурных каркасов, закладных деталей и каналов скрытой элек-

тропроводки (13) Подготовленный формовочный отсек замками присое-

диняется к пакету формовочных и тепловых отсеков и на посту формова-

ния (8) бетонируется изделие. Отформованные изделия проходят зону те-

пловой обработки и поступают на противоположный конец пакета формо-

вочных и тепловых отсеков и цикл повторяется сначала. Уплотнение бе-

тонной смеси в таких ККЛ осуществляется с помощью щелевых вибри-

рующих труб. Щелевая вибрирующая труба представляет собой плоскую прямоугольную трубу с вибратором на ее верхнем конце и бункера для бе-

тонной смеси. После сборки формовочного отсека в него между сетками арматурного каркаса опускаются щелевые вибрирующие трубы. В бункера щелевых труб загружается бетонная смесь, которая под действием

-62-

Рисунок 16 - Схема спаренной кассетно-конвейерной линии

1 - станина; 2 - передаточная тележка; 3 - рельсы передаточной тележки; 4 - рельсыдляперемещения формовочных итепловыхотсеков; 5 - пакетформовочных и тепловых отсеков; 6 - тепловой отсек с бортоснасткой; 7 - формовочныйотсек; 8 - постформования; 9 - постраспалубки; 10 - резервный пост; 11 - пост чистки; 12 - пост смазки; 13 - пост армирования

-63-

вибрации поступает непосредственно в трубы. В это время из бетонной смеси происходит интенсивное удаление защемленного воздуха. Бетонная смесь под действием вибрации и гидростатического давления поступает в формовочный отсек. По мере заполнения формовочного отсека бетонной смесью вибрирующие щелевые трубы поднимаются. После того, как фор-

мовочный отсек заполнен, вибрация прекращается, и формовочное устрой-

ство поднимается в исходное положение. Следует отметить, что примене-

ние такого способа подачи и уплотнения бетонной смеси позволяет приме-

нять менее подвижные, а, следовательно, более экономичные по расходу цемента бетонные смеси, а также существенно увеличить скорость бетони-

рования (до 2 м3 за 5. .8 мин.).

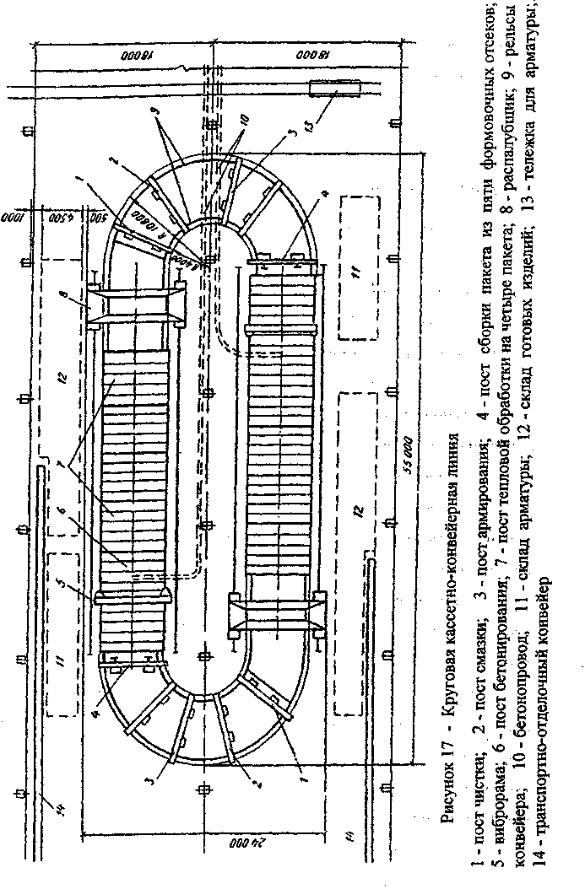

2.4. Кольцевая кассетно-конвейерная линия

В последнее время разработан ряд кольцевых кассетно-конвейерных линий с вертикальным формованием изделий. Они отличаются высокой производительностью, простотой и надежностью транспортных средств,

эффективным использованием производственных площадей. Технологиче-

ский процесс в таких ККЛ непрерывен, что исключает холостые ходы, тех-

нологические противопотоки, остановки между промежуточными опера-

циями. Схеме одной из кольцевых кассетно-конвейерных линий представ-

лена на рисунке 17.

Кольцевая кассетно-конвейерная линия располагается в двух проле-

тах по 18 м на длине 55м. Ее производительность 50 тыс. м3 изделий в год,

продолжительность тепловой обработки составляет 8,5 часов, масса техно-

логического оборудования - 650 т, число формомест - 54. Предусмотрено использование бетонных смесей марки П2 за счет объемного вибрирования.

-64-

-65-

секции из пяти изделий при помощи виброблока с горизонтальными круго-

выми колебаниями.

2.5. Кассетно-конвейерная линия СКТБ "Стройиндустрия"

Несмотря на существенное падение объемов домостроения в 90-е годы в настоящее время уже ставится вопрос о приоритетном развитии строи-

тельства сравнительно дешевого жилья. Опыт жилищного строительства в предыдущие 40...50 лет показывает, что наиболее дешевым оказывается крупнопанельное типовое домостроение. Увеличение объемов жилищного строительства в нашей стране в настоящее время может быть осуществлено как за счет наращивания новых мощностей, так и за счет со-

вершенствования технологии производства изделий и деталей для крупно-

панельного домостроения благодаря реконструкции и техническому пере-

вооружению действующих предприятий на основе прогрессивных техноло-

гий и оборудования. К такому оборудованию относятся кассетно-

конвейерные линии по изготовлению плоских изделий (панели внутренних стен и перекрытий, доборные элементы и др.), разработанные СКТБ

"Стройиндустрия" и впервые внедренные в 1982 году на заводе крупно-

панельного домостроения Калининского сельского ДСК (ныне г. Тверь).

Такие кассетно-конвейерные линии нашли наиболее широкое применение на заводах КПД как в России, так и в странах СНГ

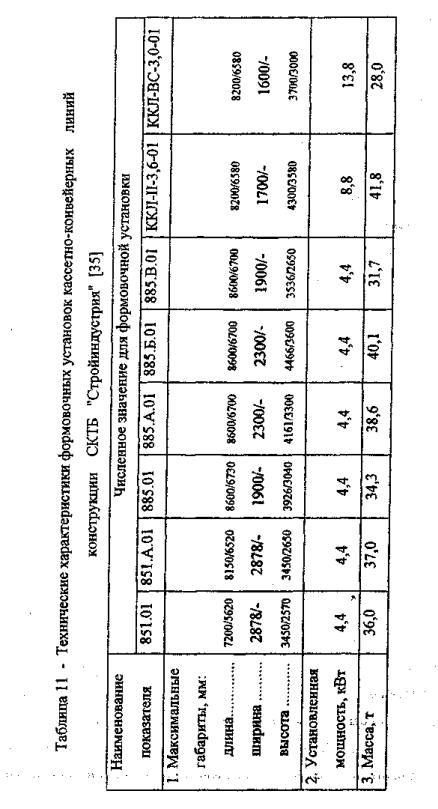

В настоящее время в нашей стране работают более 20 кассетно-

конвейерных линий конструкции СКТБ "Стройиндустрии", оснащенных

-66-

различными формовочными установками , технические характеристики ко-

торых приведены в таблице 11.

-67-

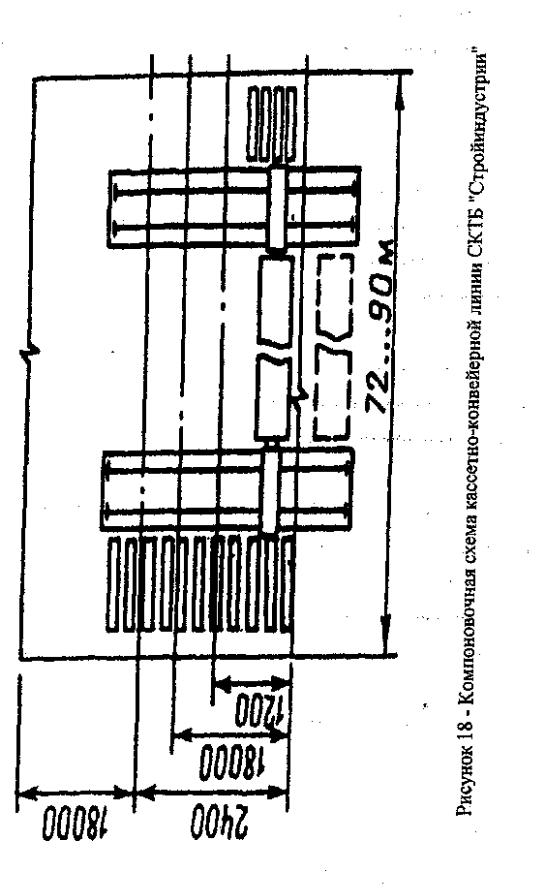

Кассетно-конвейерная линия СКТБ "Стройиндустрия" представляет собой горизонтально замкнутый конвейер, состоящий из ряда формовочных установок, в которых осуществляется изготовление изделий и первый этап тепловой обработки, горизонтальной тоннельной камеры непрерывного дей-

ствия для осуществления второго этапа тепловой обработки и конвейерной линии (или отдельных постов) подготовки к формованию форм-делителей

(см. рисунок 18). Линия может располагаться в пролете 12 м (Новгородское ПСО - 4 формовочных установки), 18 м (Калининский ДСК г. Тверь - 6 фор-

мовочных установок), 24 м (Ивановский ДСК - 9 формовочных установок).

На некоторых заводах такая линия может занимать часть смежного пролета.

Кассетно-конвейерные линии СКТБ "Стройиндустрии" размещаются в про-

летах длиной до 96 м с отметкой головки подкранового рельса 8,15 м и могут сопрягаться с различными системами подачи бетонной смеси (бетоновозная тележка, транспортер, приготовление на месте, бетононасос, кюбель и др.)

Для формования изделий используются бетонные смеси марки ГО, уплот-

няемые вибрацией наружных щитов от навесных вибраторов. Перемещение наружных щитов при распалубке и сборке осуществляется механизмами,

аналогичными распалубочным машинам (СМЖ-252Б, СМЖ-3301Б и др.)

стационарных кассет.

Первая стадия тепловой обработки осуществляется на формовочных постах. Предполагалось, что использование добавки ускорителя-твердения и применение для бетонирования разогретой до 40...60 ° С обеспечат рас-

палубочную прочность ( около 2 МПа) через 1 час тепловой обработки.

Практика показала необходимость увеличения первой стадии тепловой обработки до 1,5...2,0 часов для достижения прочности бетона 5 МПа,

т.к. в противном случае наблюдалось снижение конечной прочности, а в

-68-

-69-