7213

.pdf51

Качественный состав стоков [25] зависит от выбранного метода химво-

доочистки, который, в свою очередь, определяется свойствами исходной во-

ды и нормативными показателями качества воды и пара в различных участ-

ках тепловой схемы.

Качество исходной воды определяется источником водоснабжения ко-

тельной и характеризуется концентрацией различных примесей. Примеси в воде делятся на грубодисперсные (с размером частиц больше 100 мкм), кол-

лоидные (размер частиц 1 – 100 мкм) и молекулярно-дисперсные (размер ча-

стиц менее 1 мкм) - растворенные соли (хлориды CaCl2, MgCl2, NaCl и др.;

сульфаты CaSO4, MgSO4, Na2SO4 и др., бикарбонаты – Ca(HCO 3)2, Mg(HCO3)2, нитраты, силикаты и др.

Основными показателями качества воды являются: жесткость, щелоч-

ность, концентрация водородных ионов рН, содержание взвешенных ве-

ществ, сухой остаток, солесодержание.

Жесткость – определяется содержанием в воде катионов накипеобра-

зователей Ca2+ и Mg2+.Различают жесткость общую, карбонатную и некарбо-

натную. Жесткость карбонатная обусловлена содержанием в воде бикарбона-

тов кальция и магния. Все остальные соли Ca2+ и Mg2+ образуют некарбонат-

ную жесткость. Общая жесткость равна сумме карбонатная и некарбонатной жесткости:

Жо = Жк + Жнк, мг-экв/кг |

(2.39) |

Щелочность – суммарное содержание анионов в воде. Равна сумме гидроксильных ионов ОН- и анионов слабых кислот – НСО3-, СО32-, SiО32- и

др., выраженных в мг-экв/кг.

Концентрация водородных ионов рН – определяет качество среды.

Нейтральная среда рН = 7, кислая рН < 7, щелочная рН > 7.

52

Взвешенные вещества – содержание в воде грубодисперсных частиц

(песка, глины и др.), выраженное в мг/кг.

Сухой остаток – сумма минеральных и органических соединений, по-

лученных путем выпаривания освобожденной от взвешенных частиц пробы,

мг/кг.

Солесодержание (минеральный остаток) – сумма концентраций катио-

нов и анионов, содержащихся в воде, выраженная в мг/кг.

Качественный состав воды некоторых водоемов приведен в прил. ХХ

Расчет расхода сточных вод

(Натрий – катионирование)

Расход воды на одну регенерацию натрий-катионитного фильтра скла-

дывается из расходов воды на взрыхляющую промывку, приготовление реге-

нерационного раствора и отмывку катионита от продуктов регенерации

[26,27].

Расход воды на одну взрыхляющую промывку фильтра определяется по

формуле:

|

|

|

i × f ст |

× 60 × t |

взр |

|

|

G |

|

= |

Na |

|

|

, м3 |

(2.40) |

взр |

1000 |

|

|||||

|

|

|

|

|

|||

где i - интенсивность взрыхляющей промывки фильтров, кг/(с×м2), при-

нимается [26 ]

tвзр - продолжительность взрыхляющей промывки, мин, принимается по

[26]

Расход воды на приготовление регенерационного раствора соли опре-

деляется из уравнения: |

|

|

|

|

|

|

|

|

G |

|

= |

|

GcNa ×100 |

3 |

(2.41) |

||

р.р |

|

|

|

, м |

|

|||

1000 × b ×ρ |

|

|

||||||

|

|

p.p |

|

|

||||

|

|

|

|

|

|

|

||

53

где b - концентрация регенерационного раствора, %, принимается по [26]; rр.р - плотность регенерационного раствора, т/м3, принимается по

табл.2.14.

Таблица 2.14 - Плотность водного раствора NaCl

Cодержание |

NaCl в |

2 |

|

4 |

6 |

8 |

10 |

12 |

14 |

|

процентах |

массы |

|

|

|

|

|

|

|

|

|

(г/100 г раствора) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плотность при 200С, |

1,013 |

|

1,027 |

1,041 |

1,056 |

1,071 |

1,086 |

1,101 |

|

|

г/см3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Расход воды на отмывку катионита от продуктов регенерации определя- |

||||||||||

ется из уравнения: |

|

|

|

|

|

|

|

|

|

|

|

Gот = gот × |

f ст × Hcл , м3 |

|

|

|

(2.42) |

||||

|

|

|

|

Na |

|

|

|

|

|

|

где gот – удельный расход воды на отмывку катионита, м3/м3 катионита, при-

нимается по [26]

Расход воды на одну регенерацию натрий-катионитного фильтра состав-

ляет:

Gс.н = Gвзр + Gр.р + Gот , м3 |

(2.43) |

Часовой расход сточных вод от натрий-катионитных фильтров опреде-

ляется по формуле:

G |

ч |

= |

Gс.н. × а × n |

, м3/ч |

(2.44) |

|

с.н. |

24 |

|||||

|

|

|

|

2.4.4. Расчет массы загрязняющих веществ в сточных водах [26,27]

(натрий-катионирование)

В процессе регенерации натрий-катионитных фильтров в дренаж сбра-

сываются: избыток поваренной соли NaCl; продукты регенерации катионита

CaCl2 и MgCl2 ; возможно присутствие измельченного катионита.

Масса сбрасываемых веществ подсчитывается в целом за одну регене-

54

рацию фильтра (включая взрыхление и промывку).

Сбрасываемый избыток соли за одну регенерацию подсчитывается по

формуле:

|

|

(g |

c |

- Э |

NaCl |

)× V |

× ЕNa |

|

|

M |

= |

|

|

кат |

р |

, кг |

(2.45) |

||

|

|

|

1000 |

|

|||||

|

NaCl |

|

|

|

|

|

|||

где gc - удельный расход соли на регенерацию катионита, принимается из расчета водоподготовительной установки, г/г-экв;

Vкат - объем катионита, загруженного в фильтр, принимается по расчету водоподготовки, м3;

ЕрNa - рабочая обменная способность катионита, принимается 250 - 300 г- экв/м3;

ЭNaCl – эквивалентная масса NaCl (теоретически необходимая), расходуе-

мая на регенерацию 1 г-экв солей жесткости.

Масса соли, сбрасываемой от натрий-катионитных фильтров в час, опре-

деляется по формуле:

M ч |

|

|

= |

M NaCl × n × а |

, кг/ч |

(2.46) |

||||

|

|

|

||||||||

|

NaCl |

|

|

|

24 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

где n - число регенераций натрий-катионитного фильтра в сутки, раз/сут. |

||||||||||

Масса солей жесткости, сбрасываемых в дренаж за одну регенерацию |

||||||||||

фильтра определяется по формуле: |

|

|

|

|||||||

|

|

|

V |

|

|

× ЕNa |

|

|

|

|

Ж |

|

= |

|

кат |

р |

, кг - экв |

(2.47) |

|||

с |

|

|

1000 |

|||||||

|

|

|

|

|

|

|

||||

Масса CaCl2, сбрасываемого |

за одну регенерацию фильтра, определя- |

|||||||||

ется по формуле: |

|

|

|

|

|

|

|

|

|

|

MCaCl 2 |

= Жс × aСа , кг-экв |

(2.48) |

||||||||

где aСа - доля солей кальция в общем количестве сбрасываемых солей жест-

кости.

Масса MgCl2, сбрасываемого за одну регенерацию фильтра, определяет-

55

ся по формуле:

M = Жс × aMg , кг-экв (2.49)

MgCl 2

где aMg - доля солей магния в общем количестве сбрасываемых солей

жесткости.

aСа и aMg принимаются аналогично соотношению солей кальция и маг-

ния в жесткости исходной воды.

Масса CaCl2 и MgCl2, сбрасываемых от водоподготовительной установ-

ки в час, определяются по формулам:

|

|

|

ЭCaCl |

2 |

× M CaCl 2 |

× n × а |

|

|||||

|

M |

= |

|

|

|

|

|

|

|

, кг/ч |

(2.50) |

|

|

|

|

|

|

24 |

|

|

|||||

|

|

CaCl 2 |

|

|

|

|

|

|

|

|||

|

|

|

|

ЭMgCl |

2 |

× M |

|

× n × а |

|

|||

|

M |

= |

|

|

MgCl |

2 |

|

|

, кг/ч |

(2.51) |

||

|

|

|

|

|

|

|||||||

|

|

|

|

24 |

|

|

|

|||||

|

|

MgCl 2 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

где Э |

и Э |

– соответственно эквивалентные массы СаСl2 и MgCl2 |

||||||||||

CaCl 2 |

MgCl 2 |

|

|

|

|

|

|

|

|

|||

Сброс продуктов регенерации от фильтров второй ступени в течение

суток, на которые ведется расчет, незначителен (фильтры второй ступени ре-

генерируются обычно 1 раз в 10-15 суток), поэтому все улавливаемые соли жесткости учитываются в первой ступени катионирования.

Годовой сброс измельченного катионита, |

подсчитывается по формуле: |

Ик = gк × Vкат × а × b × 0,01, т/год |

(2.52) |

где gк - насыпная масса катионита, т/м3. |

|

а- количество установленных фильтров; b - механический износ катионита,%,

56

3. Топливная промышленность как источник загрязнения

окружающей среды

Процессы добычи, переработки и транспортировки органических топлив являются существенным источником загрязнения окружающей среды. К тому же использование органических топлив в мире стремительно возрастает. Проследим динамику добычи топлив:

1970 |

г в мире добыто |

6,6 млрд. тонн условного топлива |

1980 |

г |

10 |

2000 |

г |

20 (в т.ч. ядерного) |

Увеличение добычи топлив приводит к негативному воздействию на

все компоненты окружающей среды, вызывает нарушение почвенного покро-

ва, приводит к изменению режима подземных вод и гибели растительности.

3.1 Газовая и нефтяная отрасли промышленности

Нефтяная и газовая отрасли топливной промышленности потенциально опасны по воздействию на все компоненты окружающей среды (недра, почва,

вода, воздух, флора, фауна).

Это обусловлено токсичностью природных углеводородов и их спутни-

ков, большим разнообразием химических веществ, используемых в техноло-

гических процессах и возрастающим объемом добычи газа и нефти.

Залежи нефти и газа представляют собой скопление углеводородов, то есть заполняют поры проницаемых пород. Пористой структурой обладают песчаники, пористые известняки и доломиты. Большинство месторождений представляют собой складки земной коры, обращенные выпуклостью вверх

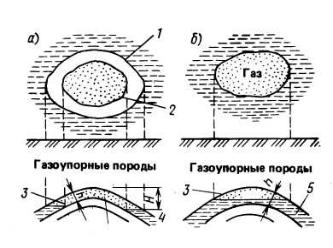

«купола» (рис 3.1).

Газонефтеносные пласты залегают между газонепроницаемыми поро-

дами (глина, плотные известняки, мергели).

Чаще всего месторождения бывают многопластовыми. Чем глубже за-

легают пласты, тем выше давление в пласте.

57

Рис.3.1. Форма газовой залежи.

а – полнопластовая; б – неполнопластовая; 1- внешний контур газоносности; 3 – внутренний контур газоносности; 4 – вода краевая;5 – вода подошвенная; Н – высота залежи (этаж газоносности); h – мощность вмещающего коллектора.

Источниками загрязнения являются все основные технологические

процессы в нефтяной и газовой отраслях промышленности – разведка, буре-

ние, сбор, транспортировка, хранение, переработка и использование нефти и

газа.

Нефть, нефтяной и буровой шламы, газообразные углеводороды, пла-

стовые и сточные воды проникают в окружающую среду при:

-бурении и аварийном фонтанировании нефтяных и газовых скважин;

-аварии транспортных средств,

-разрывах нефтепроводов и газопроводов;

-при нарушении герметичности колонн в скважинах и технологическо-

го оборудования; - при сбросе неочищенных промысловых вод в поверхностные водое-

мы и водотоки.

Рассмотрим подробнее эти источники.

3.1.1 Добыча газа и нефти

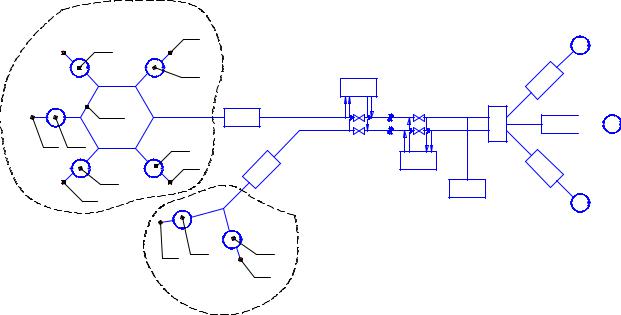

Схема сооружений магистрального газопровода приведена на рис. 3.2.

58

ПРОМЫСЕЛ

11

2

2

|

|

2 |

|

|

|

|

|

|

ÊÑ |

|

ÏÃ |

|

ÏÃÐÑ |

ÌÃ |

|

|

|

ÌÃ |

|

|

|

|

|

|

1 |

2 |

2 |

|

|

|

|

1 |

|

Ñ |

|

|

|

|

Ð |

|

2 |

|

|

à |

|

|

|

Ï |

|

|

|

|

|

|

|

1 |

|

|

|

|

1 |

2 |

|

2 |

|

|

|

|

1 |

ПРОМЫСЕЛ

ÊÑ

ÃÕ

ÃÐÑ

Ï

Ï Ð Ã

ÃÐÏ  Ï

Ï

à ÐÏ

Ï

Рис.3.2.Схема сооружений магистрального газопровода.

1 - скважина; 2 – сепаратор; ПГ – промысловый газопровод; ПГРС – промысловая газораспределительная станция; КС – компрессорная станция; ГХ – газовое хранилище; ГРС – газораспределительная станция; ГРП - газораспределительный пункт; П – потребитель газа.

Головным сооружением магистрального газопровода является промы-

сел. Основным элементом промысла является скважина. На рис. 3.2 показана

самая простая форма газовой скважины. Газ заключен в куполообразном под-

земном пласте. В верхних горизонтах газ скапливается в виде газовых шапок.

Внизу находится нефть (в газонефтяных месторождениях) или пластовая во-

да (в чисто газовых месторождениях)

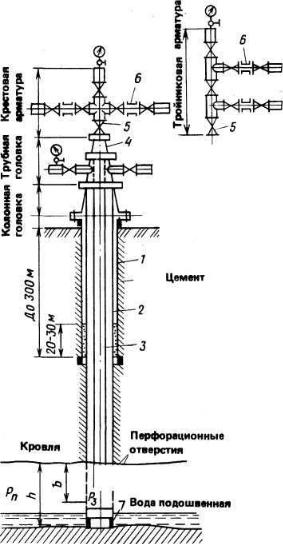

Бурят скважину быстровращающимся буром, а по фонтанным трубам

нагнетают буровой раствор. Эксплуатационную колонну опускают в продук-

товый слой. Добычу газа ведут по фонтанным трубам. Основная проблема - в

качестве пластовых вод. Они агрессивны, вызывают коррозию промыслового

оборудования и как следствие – нарушение герметичности колонн.

59

Рис.3.3 Схема газовой скважины

1- колонна кондуктора; 2 – эксплуатационная колонна Д = 150 мм; 3 - колонна фонтанных труб Д = 80 мм; 4 – переводная катушка; 5 – коренная задвижка; 6 – регулирующие штуцера; 7 – башмак колонны; Рп – пластовое давление; b – глубина вскрытия пласта; h – мощность пласта.

Пластовые воды вызывают засоление и загрязнение почвы и грунто-

вых вод, гибель растительности. Устранение утечек пластовых вод затрудне-

но из-за недостатка эпоксидных смол, лаков, герметизирующих смазок, насо-

сов в антикоррозийном исполнении.

60

Сеть газовых скважин объединяется промысловым газопроводом и природный газ подается на ПГРС – промысловую газораспределительную станцию. Здесь осуществляется обработка газа перед подачей в систему ма-

гистральных газопроводов.

Обработка газа заключается в очистке от вредных примесей (диоксид углерода, сероводород), осушке и одоризации.

Для осушки газа используются токсичные диэтиленгликоль и триэти-

ленгликоль. Для одоризации газа – меркаптаны, в том числе – токсичный этилмеркаптан (С2Н5 SН)- имеющий резкий и неприятный запах

Кроме того, природный газ многих месторождений содержит токсич-

ный и агрессивный сероводород (Н2S). Концентрация (Н2S) в месторождени-

ях Оренбургском, Муберакском и Астраханском составляет (%): 1,5 – 4,5; 6

и 30 соответственно.

При обработке газа с содержанием Н2S около 3% на рабочих местах концентрация Н2S превышает нормативы более, чем в 30 раз, а запах серо-

водорода обнаруживается в 2-х км от перерабатывающего комплекса. При очистке от Н2S выделяются вредные соединения метанола.

Технология обработки газа насыщена сложным и экоопасным обору-

дованием. Источники выделения вредных веществ на УКПГ (установка ком-

плексной подготовки газа) по их значимости можно расположить следующим образом: утечки через неплотности в арматуре, сжигание конденсата и мета-

нольной воды, перекачка метанола и сжигание на факелах. В табл. 3.1 приве-

ден массовый выброс Н2S на УКПГ [22].