6750

.pdf41

шалки и дозаторы. В мешалках производится разбавление известкового молока. Объем мешалки также может быть определен по уравнению (3.6), где t=6-12 ч, вр=5%, γ =1,0 т/м3. Количество мешалок принимается не менее 2. Подбор мешалок по табл. 18.

Подбор дозаторов для дозирования известкового молока рабочей концентрации производится по рекомендациям раздела 3.4. Перекачивание известкового молока и перемешивание его в гидравлических мешалках осуществляются насосами типа ФГ (табл.19).

Характеристика мешалок

|

|

|

|

|

Таблица 18 |

Марка |

Объем |

Размеры, мм |

Полная |

Мощность элек- |

|

|

резервуара, м3 |

|

|

высота, мм |

тродвигателя, кВт |

|

диаметр |

высота |

|||

|

|

Циркуляционные мешалки |

|

|

|

М-1 |

1 |

1200 |

1080 |

1720 |

- |

М-2 |

2 |

1600 |

1195 |

2926 |

- |

М-4 |

4 |

1600 |

1530 |

2800 |

- |

М-8 |

8 |

2000 |

2040 |

3800 |

- |

М-14 |

14 |

2600 |

2610 |

4600 |

- |

|

|

Лопастные мешалки |

|

|

|

МЛ-1,5х1,5 |

2,2 |

1500 |

1500 |

2595 |

1,0 |

МЛ-2х2 |

5,5 |

2000 |

2000 |

3095 |

1,7 |

МЛ-2,5х2 |

8,5 |

2500 |

2000 |

3095 |

1,7 |

МЛ-3х3 |

19,0 |

3000 |

3000 |

3980 |

2,8 |

МЛ-4х3 |

35,0 |

4000 |

3000 |

3980 |

2,8 |

Характеристика насосов

|

|

|

|

|

|

Таблица 19 |

Марка |

Подача, |

Напор, |

Габариты насоса, мм |

Мощность |

||

|

м3/ч |

м.вод.ст |

|

|

|

эл/двигателя, |

|

длина |

ширина |

высота |

|||

|

|

|

|

|

|

кВт |

ФГ-16/27 |

6,6-21,0 |

18-30 |

1050 |

260 |

427 |

3,0-4,0 |

ФГ-29/40 |

12,6-34,0 |

25-37 |

1210 |

314 |

482 |

5,5-7,5 |

ФГ-25,5/14,5 |

10,8-29,5 |

9,5-13,4 |

1050 |

260 |

500 |

2,2-3,0 |

ФГ-51/58 |

21,6-59,0 |

36-52 |

1335 |

380 |

552 |

13,0-17,0 |

ФГ-57,5/9,5 |

25,0-86,0 |

6-12 |

1035 |

260 |

492 |

3,0-4,0 |

ФГ-115/38 |

39,0-115,0 |

34-48 |

1335 |

350 |

557 |

22,0-30,0 |

ФГ-81/31 |

46,0-112,0 |

24-34 |

1550 |

625 |

625 |

15,0-18,5 |

Производительность насоса в зависимости от принятого типа мешалки и дозатора в схеме известкового хозяйства определяется для непрерывного перемешивания известкового молока в гидравлической мешалке при дозировании

42

молока с помощью насоса-дозатора:

qн = Fм ×Vм , м3 / ч. (3.24)

Производительность насоса при дозировании молока с помощью дозатора ДИМБА:

q |

н |

= F |

м |

×V |

м |

+ q |

0 |

, м3 |

/ч. |

(3.25) |

|

|

|

|

|

|

|

где Fм - площадь сечения верхней цилиндрической части гидравличе-

ской мешалки, м2;

Vм - восходящая скорость движения известкового молока в мешалке, Vм =

18 м/ч;

q0 - количество подаваемого известкового молока к дозатору, м3/ч.

Количество насосов принимается равным количеству мешалок. Эти же насосы используются для перекачивания крепкого известкового молока из баков в мешалки через гидроциклоны.

Гидроциклоны служат для очистки раствора известкового молока от крупных частиц. Количество и производительность гидроциклонов соответствует количеству и производительности насосов марки ФГ. Характеристика гидроциклонов представлена в табл. 20.

Характеристика гидроциклонов

|

|

|

|

Таблица 20 |

Производительность |

|

Диаметры, мм |

|

Мощность |

гидроциклона, м3/ч |

цилиндр. части |

входного па- |

выходного |

эл. двигателя |

|

|

трубка |

патрубка |

|

5-15 |

150 |

50 |

70 |

940 |

10-80 |

250 |

180 |

100 |

1270 |

20-160 |

350 |

100 |

125 |

1710 |

45-300 |

500 |

150 |

150 |

1100 |

Очищенное известковое молоко можно перекачивать по обычным стальным трубопроводам диаметром не менее 25 мм, а неочищенное не менее 50 мм, или пропускать по самотечным трубам диаметром не менее 50 мм. Скорость движения раствора по трубам не менее 0,8 м/с. Напорные трубы укладываются с уклоном не менее 0,02 к насосу, а самотечные с уклоном не менее 0,03 к выпуску.

43

При мокром способе хранения извести поставляемый реагент ссыпается в емкость и заливается водой для приготовления теста. Объем емкости определяется по формуле:

W = (2,5 + 3,0)× q ×T , м3 |

(3.26) |

где q - суточная потребность в извести, |

определяемая по формуле (3.5) |

при Р =50-70%; |

|

T - расчетный срок хранения извести на станции, T =30 сут. Объем проверяется на возможность приема всей партии извести в зависимости от ее поступления с базового склада, в зависимости от вида транспорта. Он должен быть:

W ′ ³ (2,5 + 3,0)× (G × N × q ×T ) , м3 (3.27)

где обозначения те же, что и в формуле (3.4).

Число емкостей для хранения теста принимается не менее трех, высота слоя теста 2,5-3,5 м. Известковое тесто по мере необходимости грузоподъемным механизмом подается в известегасилку или шаровую мельницу, где перемешивается с водой и получается известковое молоко 15-30% концентрации.

Производительность насоса для подачи известкового молока из бака в мешалку определяется:

|

W × вр |

3 |

|

||

qн |

= |

|

, м /ч , |

(3.28) |

|

t × вб |

|||||

|

|

|

|

||

W - объем мешалки, м3;

вр вб - концентрация известкового молока соответственно в мешалке и баке,

вб =15-30%, вр =5% ;

t - время перекачки известкового молока, t = 0,25- 1,0 ч.

Число насосов принимается по количеству баков известкового молока. Если известковое молоко или тесто доставляется авторастворовозами, оно хранится в баках. В верхней части устраивается лоток, где загружаемое грузоподъемным механизмом тесто размывается водой. Из лотка известковое молоко самотеком по трубопроводу (резинотканевый рукав) диаметром 150 мм сливается в мешалку. Если доставляется известковое молоко, то оно подается в мешалку насосом.

44

Для определения объема баков предварительно подсчитывается объем из-

весткового теста или молока, при наличии запаса к моменту поставки новой

партии извести на T=2-3 сут.

W = |

T0 × G1 × в |

+ W |

× N , |

3 |

(3.29) |

|

|||||

|

|

ц× |

|

м |

|

|

γ × вб |

|

|||

G1 - суточная потребность в извести, определяемая по формуле (3.5) при

в=50-70%;

Wц - объем цистерны авторастворовоза, Wц= 1,5 м3;

N - число авторастворовозов;

вб - концентрация привозного известкового теста или молока, соответственно равная 50 и 15-30 % γ;

γ - объемный вест реагента, γ =1,0 т/м3.

Объем известкового молока или теста из расчета Т=30-суточному хране-

нию реагента определяется: |

|

||

W = |

G1 ×T × в |

, |

(3.30) |

|

|||

|

γ × вб |

|

|

Принимается наибольший из подсчитанных объемов. Число баков принимается не менее двух, высота слоя реагента в баках 2,5-3 м.

3.6. Отделение полиакриламида (ПАА)

Концентрация рабочего раствора ПАА, дозируемого в обрабатываемую воду, составляет 0,5÷1%. Раствор готовят в типовых установках УРП –2 М. Установка состоит из бака, лопастной мешалки для диспергирования раствора и центробежного насоса для подачи приготовленного раствора ПАА в расходный бак. Вращение лопастной мешалкой осуществляется электродвигателем мощностью 4,5 кВт, частота вращения –700÷1000 об/мин. Габаритные размеры установки в плане 2,19×1,58 м. Установка смонтирована на металлической раме, крепящейся анкерными болтами на фундаменте.

Приготовленный раствор перекачивается в расходный бак, где разбавля-

45

ется до концентрации 0,1÷0,5% и дозируется в обрабатываемую воду. Срок хранения растворов ПАА не должен превышать 20дней.

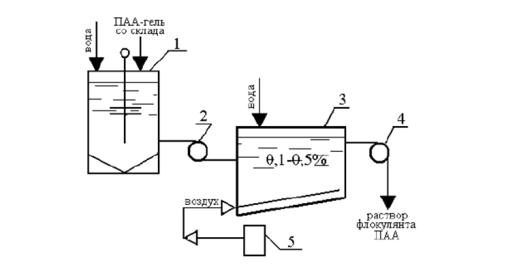

Схема оборудования для приготовления, хранения и дозирования ПАА приведена на рис. 5.

Рис.5. Схема приготовления хранения и дозирования ПАА 1 – типовая мешалка; 2 – насос для перекачки раствора ПАА; 3 – расходный бак; 4 – насосдозатор раствора ПАА; 5 – воздуходувка

Полиакриламид поставляется в полиэтиленовых мешках емкостью 40 кг,

упакованных в ящики. Площадь склада определяется по уравнению (3.3), при α

=1,2; T=30 сут; h=1,0-1,5 м; γ =1,0 т/м3; p=8-10 % и проверяется по уравнению

(3.4).

Устройство расходных баков аналогично бакам, используемым для получения рабочих растворов коагулянта. Объем расходных баков определяется по формуле (3.6) при t не более 360 часов, вр =0, 1-1,0 %; γ =1,0 т/м3.

Число расходных баков принимается не менее 2. Высота слоя раствора до 2,5 м. Остальные размеры принимаются конструктивно, аналогично растворным бакам для коагулянта.

Для интенсификации разбавления раствора ПАА в баках используются воздуходувки, а для дозирования насосы-дозаторы марки НД.

Пример. Рассчитать отделение ПАА для станции одноступенчатой очистки воды на контактных осветителях при полной суточной производительности станции Qсут=60000 м3/сут.

46

Доза ПАА при вводе перед контактными осветлителями, а также префильтрами принимается 0,2-0,6 мг/л. Принимаем ДПАА=0,5 мг/л. Отделение запроектировано в составе склада и установки для приготовления 1% раствора ПАА. ПАА в виде 7-8 % геля, в полиэтиленовых мешках доставляется на станцию автотранспортом.

Суточная потребность по товарному продукту с содержанием полезной части 8 % составит:

G |

сут |

= |

Qсутполн × DПАА |

= |

60000 ×0,5 |

= 0,375 |

т/сут |

||

10000 |

× р |

10000 ×8 |

|||||||

|

|

|

|

|

|||||

|

|

|

|

|

|

||||

Емкость склада рассчитана на 30-суточную потребность:

Gскл = Gсут ×Tхр = 0,375 ×30 = 11,3 т .

С помощью грузоподъемного механизма ПАА подается к мешалке. Часовой расход 1% раствора ПАА с плотностью γ =1 т/м3 составит:

q |

|

Gсут × p |

= |

0,375×8 |

= 0,125 |

3 |

/ч . |

||

= |

|

|

|

|

, м |

||||

|

× вр × γ |

24 |

×1×1 |

||||||

ч |

24 |

|

|

|

|

||||

К монтажу принята установка УРП-2М производительностью 14 м3/сут.

Насосом марки 2К-20/30 раствор подается в расходный бак, где производится разбавление водой до рабочей концентрации 0,2 %. Часовая Потребность раствора рабочей концентрации составит:

|

р |

|

Gсут × p |

|

0,375×8 |

3 |

|

|

q |

|

= |

|

= |

|

= 0,625 м |

/ч . |

|

ч |

24 × вр × γ |

24 × 0,2 ×1 |

||||||

|

|

|

|

|

||||

|

|

|

|

|

|

Если время расходования бака принять 12 ч, то его емкость составит:

W = q |

р × t |

р |

= 0,625 ×12 = 7,5 м3 . |

|

ч |

|

Принимаем размеры в плане бака 2,0-1,5 м при высоте 2,5 м. В баке предусматривается воздушный барботаж. Подача раствора к месту ввода производится насосами-дозаторами марки НД630/10 - один рабочий и один резерв-

ный. Подача насоса Q=0,63 м3/ч при Н=100 м.

47

3.7. Отделение активной кремниевой кислоты (АК)

В основе технологического процесса приготовления активированной кремнекислоты лежит принцип подачи рабочих растворов реагентов в заданных концентрациях и соотношениях в специальный аппарат реактор-мешалку, где при интенсивном кратковременном перемешивании происходит химическое взаимодействие растворов жидкого стекла и активатора.

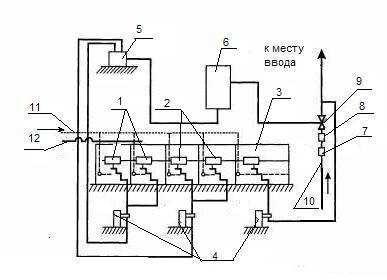

Для приобретения флокулирующих свойств полученный раствор выдерживается в течение определенного времени в полимеризаторе. После этого приготовленный раствор активной кремнекислоты подается в обрабатываемую воду. Схема установки для приготовления АК представлена на рис.6.

Рис.6. Схема для приготовления АК:

1 – баки рабочего раствора сернокислого алюминия; 2 – баки жидкого стекла; 3 - бак готового продукта АК; 4 – насосы-дозаторы; 5 – реактор; 6 – полимеризатор; 7 – регулятор давления; 8 – расходомер; 9 – эжектор; 10 – внутренний водопровод; 11 – подача сжатого воздуха; 12 – подача крепкого раствора сернокислого алюминия

Дозирование производится в отводной карман смесителя, камеру хлопьеобразования или трубопроводы перед отстойниками (осветителями) и фильтрами.

Техническая характеристика основного оборудования для установок различной производительности по приготовлению активированной кремнекислоты приведена в табл.21.

48

Характеристика установки для приготовления АК

|

|

|

|

|

Таблица 21 |

Производительность |

Марка |

Объем, л |

Объем рабочих растворов, |

||

установки по SiO2, |

насосов- |

|

|

|

м3 |

кг\ч |

дозаторов |

реактора |

полимериза- |

жидкого |

сернокислого |

|

|

|

тора |

стекла |

алюминия |

3,0 |

НД 160/10 |

10 |

300 |

6 |

6 |

7,5 |

НД 400/10 |

25 |

750 |

15 |

15 |

12 |

НД 630/10 |

40 |

1200 |

24 |

24 |

Концентрация жидкого стекла берется 1,5-2,5%, сернокислого алюминия 1,5-3,5%. Готовый раствор флокулянта разбавляется до концентрации 0,5%.

Выбор установки производится по требуемому часовому расходу АК

(считая по SiO2), определяемому по формуле:

q АК |

= |

ДАК × q |

, кг/ч |

(3.31) |

|

||||

|

1000 |

|

|

|

q - расчетный часовой расход воды, м /ч;

ДАК - доза активной кремнекислоты по SiO2 , мг/л.

Кроме рабочих устройств установки, в отделении АК устанавливаются в качестве резерва один реактор и один полимеризатор.

Отделение АК состоит из склада жидкого стекла и помещения для размещения оборудования, необходимого для получения, хранения и дозирования АК. Жидкое стекло на складе хранится в металлических или деревянных бочках. Площадь склада для хранения флокулянта расчитывается по формуле (3.3) при значениях h=1,5-2,0 м, γ =1,4-1,5 т/м3, p=34,5% и дозе жидкого стекла (считая на чистое вещество)

Д=3,5·ДАК , мг/л |

(3.32) |

В отделении АК склада сернокислого алюминия не устраивается. Рабочий растворкоагулянта готовится в баках установки АК путем разбавления во-

дой концентрированного раствора и подается насосом, |

расчетная производи- |

||

тельность которого подсчитывается по формуле: |

|

||

qn = |

W × в1 |

, |

(3.33) |

|

|||

|

t × в |

|

|

49

W - объем одного бака раствора глинозема в установке АК, м3;

t - время перекачки концентрированного раствора из отделения коагу-

лянта, t =1,0-1,5ч;

в1 - концентрация рабочего раствора в баках установки АК, в1 =1,5-3,5%;

в - концентрация перекачиваемого раствора коагулянта, %.

По найденной производительности и напору подбирается насос. Число насосов должно быть не менее двух (один рабочий, другой резервный). Насос устанавливается в отделении приготовления коагулянта.

Доза коагулянта для приготовления АК составляет 1,3 ДАК мг/л, которая должна быть учтена при определении площади склада и расчете устройств отделения коагулянта. Кроме того, для подачи воздуха и перемешивания им рабочих растворов в баках установки АК, следует в отделении коагулянта дополнительно установить воздуходувку с производительностью, принятой для растворения сернокислого алюминия.

Размеры баков установки АК рассчитывают аналогично определению размеров расходных баков отделения коагулянта.

3.8. Отделение активированного угля

Используется активированный уголь гранулированный и порошкообразный. Отделение углевания устраивается из двух изолированных помещений: склада и помещения углевальной установки.

На складе уголь хранится в таре завода-изготовителя в бумажных трехслойных мешках или фанерных барабанах. Высота слоя мешков не должна превышать 1,2-1,4 м. Барабаны складируются в 2-3 яруса.

Порошкообразный уголь используется для обработки воды в виде пульпы. Угольный порошок со склада непосредственно из мешка или барабана по гибкому пневмопроводу подается под вакуумом в сблокированный с питателем бункер и далее, по мере необходимости, в расположенную под питателем гидравлическую (или лопастную) мешалку. Для разрежения в бункере и пневмопроводе применяется вакуум-насос. В мешалке замачивают уголь не менее 1

50

часа с непрерывным перемешиванием пульпы.

В случае применения для замачивания и перемешивания угля лопастной мешалки дозирование может осуществляться насосом-дозатором или автоматическим дозатором. Забор пульпы насосом-дозатором производится непосредственно из лопастной мешалки.

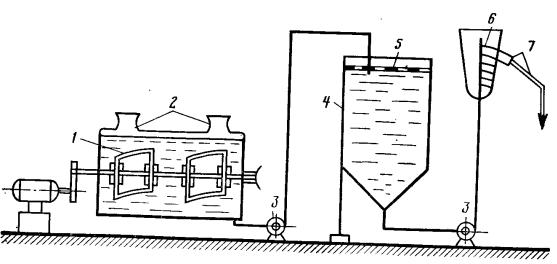

При дозировании автоматическим дозатором подача пульпы в автоматический дозатор производится устанавливаемым около мешалки специальным насосом. Пример установки для приготовления и дозирования пульпы активированного угля на рис. 7.

Рис.7. Установка для приготовления и дозирования пульпы активированного угля:

1 – барабан с механическим перемешиванием; 2 – люки; 3 – насосы; 4 – бункер для пульпы; 5 – сетка; 6 - дозатор; 7 – отвод готовой пульпы.

Площадь склада, исходя из сроков хранения угля на станции Т=30 сут., может быть вычислена по формуле (3.3) при р=100%, высоте загрузки склада h= 1,2-1,4 м, объемном весе угольного порошка γ =0,2 т/м3, а затем проверена по формуле (3.4).

Емкость гидравлической или лопастной мешалки определяется по формуле (3.6), при этом принимается число часов, на которое заготавливается угольная пульпа t не более 4 часов, концентрация угольной пульпы вр=5-10%,

объемный вес угольной пульпы γ=0,94 т/м3 при 5% концентрации пульпы. По найденной емкости выбирается типовая мешалка. Число мешалок должно быть