3035

.pdf

Аналогично выражению (15) получена зависимость для переноса теплоты на границе раздела фаз:

Второе слагаемое левой части уравнения (18) учитывает дополнительный к диффузионному перенос теплоты в пограничном слое, связанный с поперечным движением пара.

Воспользовавшись понятием условной толщины температурного погра-

В аппаратах КСк поперечные потоки массы незначительны и KДM 1. В результате процессы переноса массы и теплоты для них описываются обычными дифференциальными уравнениями для пограничного слоя и, следовательно, δd δt, а значит для ламинарного режима:

Из соотношений (17) и (21) вытекает, что отношение коэффициентов тепло- и массообмена в общем случае молярно молекулярного переноса находится в следующих пределах:

Переход от одного предельного значения к другому рассмотрен в работе Богословского В.H.

Таким образом, для аппаратов КСк достаточно экспериментально определять лишь коэффициент теплообмена в условиях "сухого" режима. Однако так обстоит дело только в тепло- и массообменных аппаратах с незначительным поперечным потоком пара. В аппаратах, где идет конденсация, поток

12

оказывает влияние на гидродинамическую обстановку в пограничном слое. А также, на процессы тепло- и массопереноса в нем. Это находит отражение в дифференциальных уравнениях, описывающих процессы переноса массы и теплоты. Которые в данном случае принимают вид:

Естественно, что в таких аппаратах коэффициенты теплообмена, полученные в условиях "сухого" теплообмена и в процессах совместного тепло- и массопереноса, будут отличаться.

Возвращаясь к анализу процессов в аппаратах КСк, для которых выполняется соотношение Льюиса, отметим, что для них уравнение переноса теплоты и влагосодержание могут быть заменены уравнениями изменения энтальпии и влагосодержания. Действительно, с учетом формулы определения энтальпии ir=ir.c+driπ=crtr+dr(qкн+cпtr) в соответствии с влагосодержанием dr можно записать:

В результате вместо системы уравнении (24) и (25) получено два независимых уравнения. Уравнение (26) решается совместно с уравнением теплопроводности и массопереноса в стенке. Далее с учетом полученного решения tпов=f(x,τ) определяется d из уравнения (27).

Уравнения ( 24 ) - ( 27 ) позволяют определить параметры тепло- и массообменивающихся сред. Они также могут быть использованы для определения коэффициентов тепло- и массообмена αt и βd в тех случаях, когда не удается получить аналитическое выражение для расчета среднеинтегральных по поверхности значений разностей потенциалов переноса Δt и Δd и, следовательно, αd=j/Δd. Для этого в процессе решения уравнений (24) - (27) подби-

13

рают такие величины αt и βd при которых рассчитанные и экспериментальные значения конечных параметров тепло- и массообменивающихся сред будут совпадать.

Получаемые таким образом коэффициенты переноса существенно зависят от режимов тепло- и массообменивающихся сред. На основе этих коэффициентов, значительно отличающихся от фактических, невозможно делать выводы о физических аспектах процессов, в частности, о соблюдении подобия между процессами тепло- и массопереноса. Полученные зависимости можно использовать для расчета оборудования лишь в диапазоне параметров, наблюдавшихся в экспериментах.

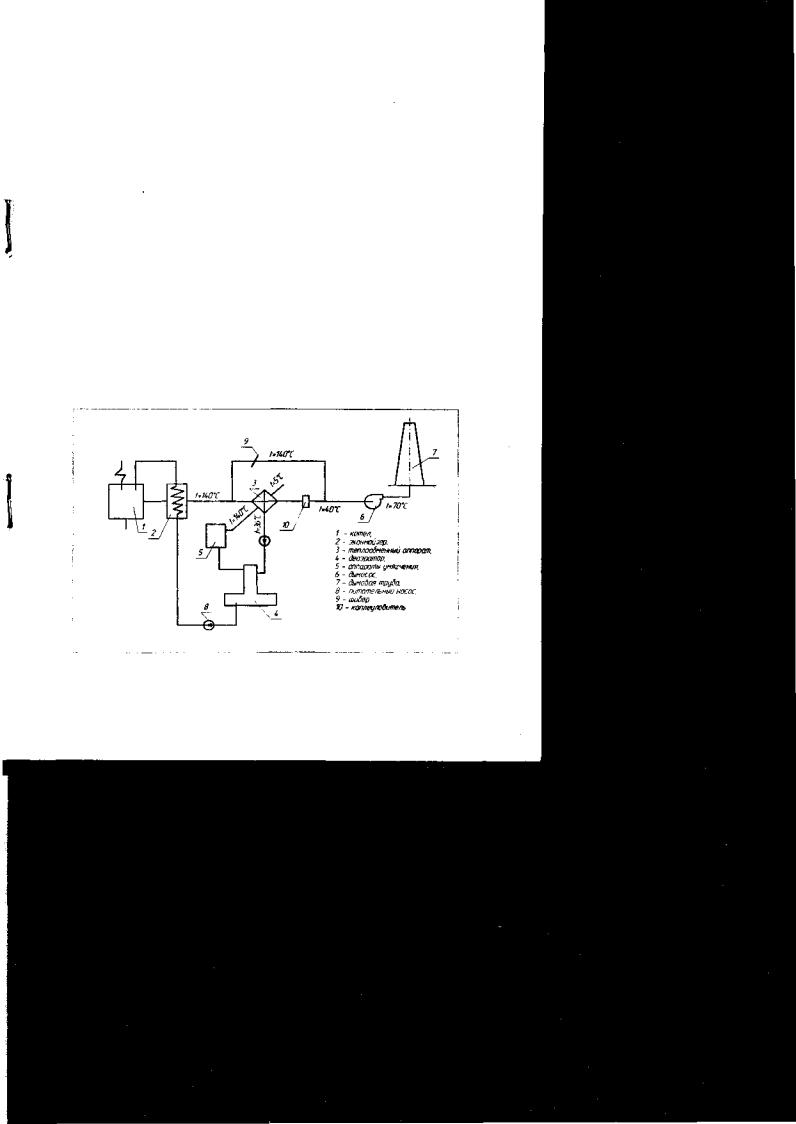

В Главе III представлено планирование экспериментальных исследований конденсационного теплообменного аппарата, который представляет собой калорифер типа КСк заключенный в теплоизоляционный кожух и расположенный в дымоходе между экономайзером и дымососом. Схема использования теплоты продуктов сгорания показана на рис. 1.

Рис. 1 Сема использования продуктов сгорания для нагревания воды

Продукты сгорания природного газа после экономайзера с начальной температурой 14O0C (средняя за год) представляющие собой парогазовую

14

смесь поступают на распределительный клапан, который делит их на два потока, один из них 55% направляется в конденсационные теплообменники типа КСк-4-9-02ХЛЗА, в котором охлаждается до температуры 4O0C, что соответствует температуре ниже температуры точки росы. Процесс охлаждения продуктов сгорания в теплоутилизаторе сопровождается уменьшением влагосодержания со 115 до 50 г/кг с.г и выпадением конденсата в количестве 170 л/ч (среднее значение за год при работе котельной на газе). Охлажденные до 4O0C продукты сгорания с относительной влажностью 100% и влагосодержанием 50г/кг с.г, пройдя через каплеуловитель, смешиваются с продуктами сгорания (оставшиеся 45%), направленными по обводному газоходу и с помощью дымососа выбрасываются в дымовую тубу.

Температура продуктов сгорания после смешения поддерживается на уровне не ниже 640C, что выше температуры точки росы, влагосодержание - 65 г/кг с.г и относительная влажность - 40%. Это позволяет при всех режимах работы котельной благодаря подсушке исключить выпадение конденсата

вгазовом тракте, при этом:

-количество полученной теплоты в теплоутилизаторе при работе одного

котла ДКВр-6,5/13 составляет - 2041200 кДж/ч;

-снижение температуры уходящих газов с 14O0C до 70°С;

-повышение коэффициента использования потенциала топлива на 3 — 4%.

Основным элементом установки, смонтированной за действующим котлом, является промышленный конденсационный теплообменник. Корпус, выполнен из листовой стали, толщиной 0,003 м; для уменьшения потерь теплоты в окружающую среду поверхность конденсатора покрыта слоем асбестовой изоляции. Теплообменный элемент конденсатора состоит из двух трубок, напрессованных одна на другую. Внутренняя трубка - стальная диаметром 16x1,2 мм наружная - алюминиевая с накатным оребрением. При накатке ребер между стальной и алюминиевой трубкой образуется контакт, который исключает необходимость оцинковки этих калориферов и обеспечивает высокие

15

значения коэффициентов теплопередачи при относительно небольшом сопротивлении проходу продуктов сгорания. Ребристая поверхность имеет диаметр на вершинах ребер 39 мм. На основаниях ребер 20 мм, толщина ребер у основания 1,15 мм, у вершины 0,5 мм. Ребра накатываются с шагом 3,4 мм и имеют гладкую винтообразную поверхность. Площадь поверхности теплообмена 29,57 м2, площадь фронтального сечения 0,455 м2, площадь сечения по теплоносителю 0,001112м2, число ходов по теплоносителю 6, масса 68 кг.

В этой же главе представлены методики проведения экспериментальных исследований и анализ погрешностей измерения параметров процесса тепломассообмена при проведении эксперимента.

На основании данных эксперимента определены коэффициенты тепло- и массообмена по уравнениям:

αKOHB=(QK+QН.)/(HΔt), |

(28) |

где QK- количество теплоты уносимое конденсатом; |

|

QB - количество теплоты, уносимое охлаждаемой водой; |

|

H - поверхность теплообменника; |

|

Δt - среднелогарифмическая разность температур,°С, равная: |

|

Δt = (t'-t")/(ln(t1/t2)). |

(29) |

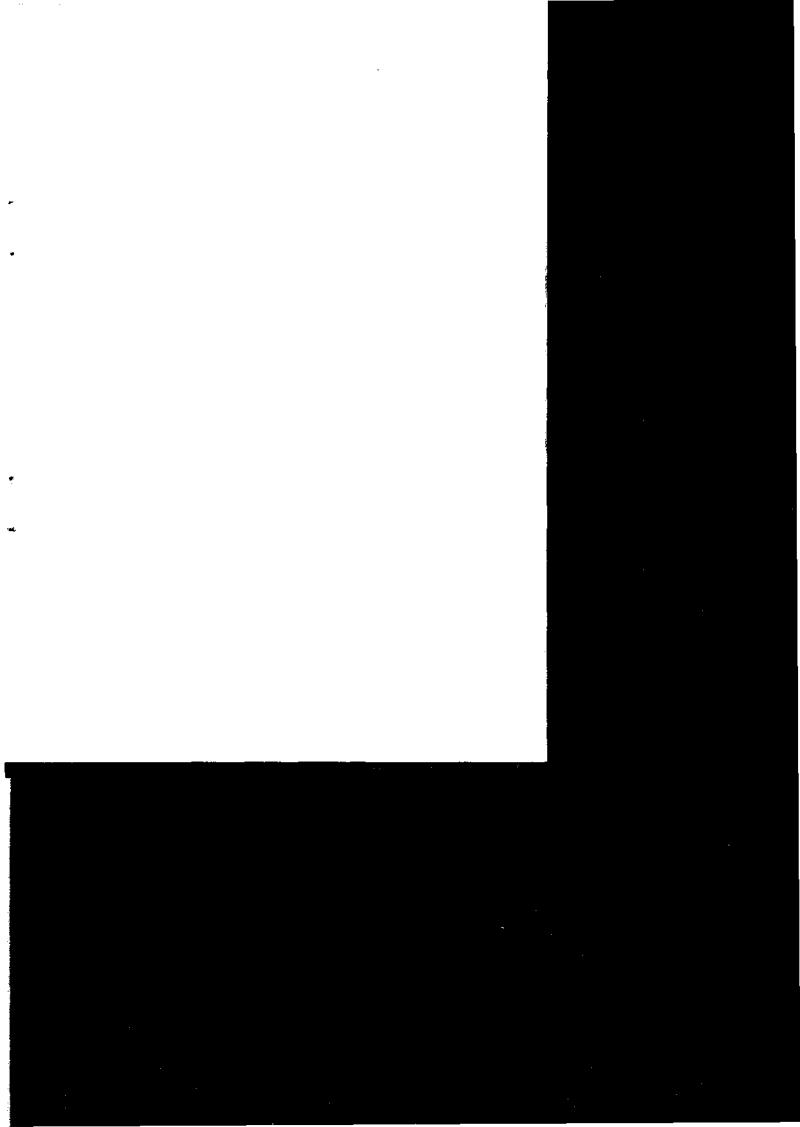

По полученным экспериментальным данным QKOHB и Δt определялись значения αконв. Зависимость коэффициента αконв от wρ представлена на рис.2.

Для определения коэффициента массообмена отнесенного |

к единице |

поверхности конденсатора запишем выражение: |

|

GK=βH , |

(30) |

где, P - коэффициент массообмена, отнесенный к единице тешюобмен- |

|

нойповерхностиконденсатора: |

|

β=GK/H . |

(31) |

Коэффициент β определялся по экспериментальным значениям GK и

представлен на рис.3.

Рис. 2. Зависимость коэффициента массообмена β

от массовой скорости wp

17

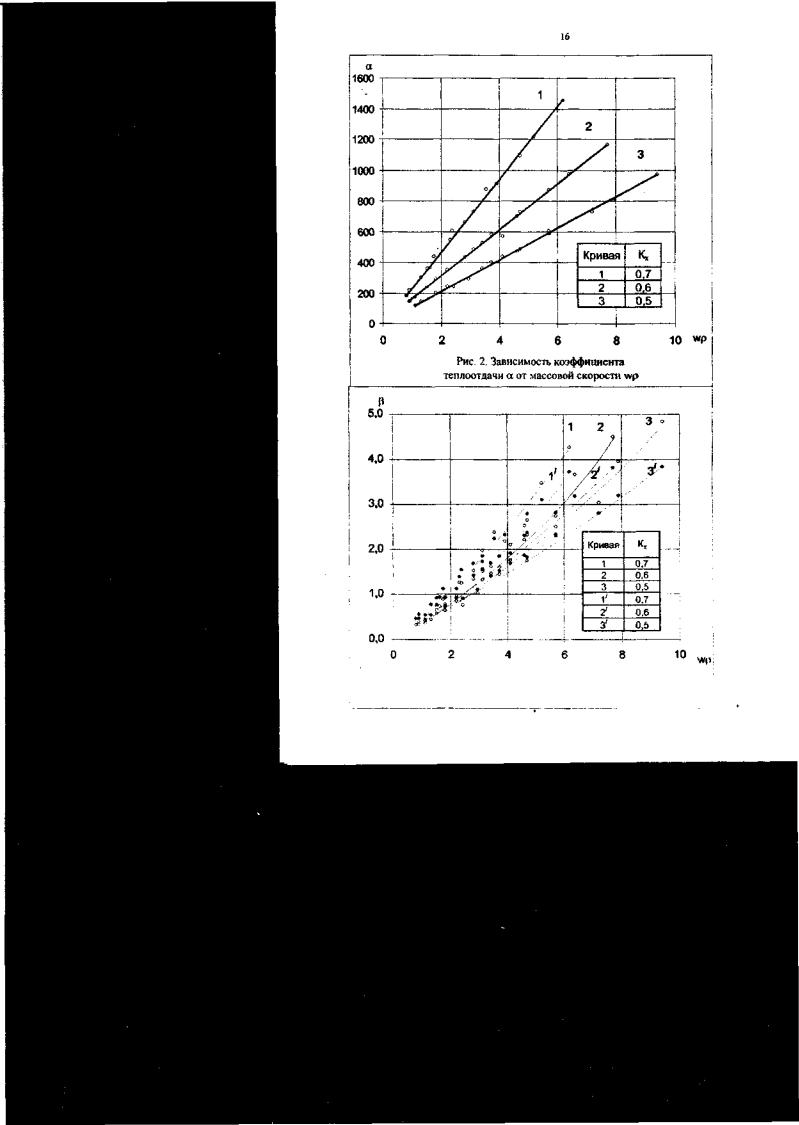

На рис. 4. приведена зависимость Nuобщ =ƒ(Re), которая позволяет моделировать теплообменные аппараты для отбора скрытой теплоты парообразования из продуктов сгорания в диапазоне: Nu=80 -1072, Re=850 - 9640.

В главе IV проведен анализ экспериментальных данных процессов тепломассообмена, конструкций конденсационных теплообменных аппаратов и представлена инженерная методика расчета таких аппаратов, заключающаяся в следующем: коэффициент теплоотдачи со стороны дымовых газов вычисляем по формуле для пучков оребренных труб с шахматным расположением:

Nu=CCsCZ(d0/u)-°'54(h/u)0'14Rem, |

(32) |

где С=0,23; m=0,65; CS — геометрический параметр, учитывающий расположение труб в пучке определяются по формуле: Cs= ((S1-d0)/ (S2-d0))0'2, где, S1=2d0; s2=2,2do; Cz =1, — коэффициент, учитывающий влияние числа по-

18

перечных рядов труб в пучке; do - наружный диаметр трубы; h - высота ребра; u- шаг ребра.

Скорость движения ω=8 м/с.

Находим физические характеристики продуктов сгорания при средней температуре tг=(t1'+t2")/2 0C.

Коэффициент теплопроводности λ=3,54-10-2 Вт/(м2К). Коэффициент кинематической вязкости ν =6,89 . 10-6 м2/с. Определяем число Рейнольдса Re=(ωβ)/ ν.

Находим коэффициент теплоотдачи:

αв=(Nu λ)/в, ƒφ.=0,16.

Вычисляем приведенный коэффициент теплоотдачи, отнесенный к поверхности наружной трубы, вычисленной по диаметру основания ребер:

απp.=αв(E(Fp/F0)+(FMp/F0)); Коэффициент эффективности ребра,

Находим величины поверхностей F0, FMp, Fp, FBH, F — для 1 метра длины

трубы.

Учитывая шаг ребра в=7 мм, находим необходимое число ребер на 1 м длины nр=142 ребра, тогда:

F0=πd0l; FМР=πd0(l-npδp); Fp=2π(R2p-r2o); FBH=πdBH; F=FP +FB H .

Определяем коэффициент теплоотдачи, отнесенный к поверхности нагрева, Вт/м2К

α=l/((l/απp.)+(δcτF0)/(λcτF)+l/αвод(F0/FВH).

Определяем плотность теплового потока, отнесенную к поверхности F0 qFo=αF0.Δtcp.,где Δtcp - средняя логарифмическая разность температур в

утилизаторе,

Δtсp= (Δtб-Δtм/{ln{Δtб/Δtм)).

19

Определяем плотность теплового потока qF и коэффициент теплопередачи αF, отнесенный к общей наружной поверхности oребренной трубы, Вт/м2К

qF=q(Fo/F), αFo=qF/Δtcp..

Определяем общее количество утилизируемой теплоты, кВт/ч

Q=V'nQy

Определяем общую oребренную поверхность утилизатора, м2

F=Q/qF.

Высокие теплотехнические показатели калориферов достигнуты за счет интенсификации внешнего теплообмена (шахматное расположение теплопередающих трубок, применение теплообменного элемента с параметрами, близкими к оптимальным) и за счет осуществления многоходового движения теплоносителя в калориферах.

В главе V. С целью экономической эффективности и охраны окружающей среды осуществляется выбор оптимальной температуры уходящих газов. В данном случае объектом изучения является конденсационный поверхностный теплообменник КСк, включенный в схему использования теплоты продуктов сгорания.

Защита окружающей среды от вредных выбросов зависит от надежности и экономичности работы установок промышленной энергетики.

Удельные капиталовложения в установки конденсационного теплообменного аппарата отнесенные к одной сэкономленной тонне условного топлива ниже, чем в ее добычу.

Кроме технологических задач решаются ряд экологических:

-сокращение расхода продуктов сгорания за счет конденсации водяных паров;

-снижение теплового загрязнения атмосферы в результате снижения расхода и температуры уходящих газов;

-уменьшениепарниковогоэффектавследствиеснижениявыбросаСО2',

20

- сокращение негативного воздействия газодобывающих технологий на почву, растительность и водный бассейн эквивалентно сэкономленному топливу.

Решение этих задач приводит к сокращению валового выброса токсичных веществ и платы за загрязнение атмосферного воздуха.

Проведен расчет рассеивания выбросов до и после реконструкции котельной. Установлено: несмотря на возрастание максимальной приземной концентрации токсичных веществ примерно на 10%, вследствие снижения температуры уходящих газов, вклад источника (котельной) в сумме с фоновыми концентрациями не превышает ПДК, что позволяет внедрять конденсационные теплообменные аппараты без реконструкции дымовой трубы.

Выводы

-Проведено экспериментальное исследование опытно-промышленной установки - конденсатора по отбору скрытой теплоты от продуктов сгорания природного газа

-Получены экспериментальные коэффициенты теплоотдачи массообмена при конденсации водяных паров из продуктов сгорания природного газа в зависимости от их массовой скорости и степени конденсации.

-Выявлена эмпирическая зависимость коэффициентов теплообмена и массообмена при конденсации водяных паров из продуктов сгорания природного газа в зависимости от их массовой скорости и степени конденсации.

-Подтверждено, что интенсификация процессов конвективного теплообмена

имассообмена возрастает с увеличением степени конденсации, при чем, чем выше значения чисел Рейнольдса, тем интенсивнее протекает процесс.

-Определена рациональная температура продуктов сгорания после конденсатора.

-Использование скрытой теплоты конденсации водяных паров содержащихся

впродуктах сгорания природного г аза составило 3-4 МДж/ м3.