3016

.pdf

На правах рукописи

Шангареев Рустэм Раисович

ЛИКВИДАЦИЯ ДОННЫХ ОТЛОЖЕНИЙ НЕФТЕШЛАМОВЫХ АМБАРОВ С ПРИМЕНЕНИЕМ НОВОЙ ПЛАЗМОХИМИЧЕСКОЙ ТЕХНОЛОГИИ

11.00.11Охрана окружающей среды и рациональное использование природных ресурсов

Автореферат

диссертации на соискание учёной степени кандидата технических наук

Уфа - 2000

Работа выполнена на кафедре безопасности производств и прикладной экологии Уфимского государственного нефтяного технического университета.

Научный руководитель: |

доктор технических наук, |

|

профессор Абдрахимов Ю.Р. |

Научный консультант: |

кандидат технических наук, |

|

доцент Тухватуллин A.M. |

Официальные оппоненты: доктор технических наук, профессор Назаров В.Д. кандидаттехническихнаук, старший научный сотрудник Минигазимов H.С.

Ведущая организация: Совместное предприятие ПО «Татнефть» (Республика Татарстан), «Минералоль- Роштофф-Хандель» (Германия)-«Татойл- газ»

Защита состоится 19 мая 2000 года в 15 часов на заседании диссертационного совета К 063.09.06 при Уфимском государственном нефтяном техническом университете по адресу:

450062, г. Уфа, ул. Космонавтов,!

С диссертацией можно ознакомиться в библиотеке УГНТУ.

Автореферат разослан |

апреля 2000 года. |

|

|

Учёный секретарь |

|

|

|

диссертационного совета, |

|

H.И. Петухова |

|

кандидат биологических наук, доцент: |

|||

Общая характеристика работы

Актуальность темы. Нефтяная промышленность является одним из крупных источников загрязнения окружающей среды В соответствии с этим требуются неотложные меры по исправлению существующей экологической ситуации на предприятиях отрасли.

В настоящее время особенно остро стоит вопрос о ликвидации нефтешламовых амбаров, образованных на нефтепромыслах фактически с самого начала разработки и эксплуатации месторождений нефти. Нефтяные амбары сооружались для сброса в специально отведенные накопители или пруды минерализованных вод, нефтесодержащих отходов подготовки нефти, продуктов зачистки резервуаров, некондиционной нефти и других органикосодержащих и минеральных отходов.

Проблема нефтешламовых амбаров в различных нефтяных регионах страны сегодня решается по разному, но налицо заметные практические результаты и достижения. Особенно это относится к сбору, переработке и утилизации верхнего нефтяного и водного слоев шламонакопителей. Остаётся пока нерешённой одна очень трудная проблема - это переработка, обезвреживание и утилизация донных отложений амбаров, непосредственно соприкасающихся с грунтом. Аналогичного вида и состава вторичные шламы в виде механических примесей (кека) образуются также после первичных процессов переработки верхних нефтяных слоев нефтешламовых амбаров. Остаточное содержание нефтепродуктов в них достигает до 25%, эти отходы в дальнейшем не утилизируются и не обезвреживаются, а чаще направляются обратно в амбары.

Донные отложения нефтешламов содержат от 32 до 58% механических примесей, от 10 до 44% нефтепродуктов и от 20 до 40% воды. Это трудноразрушаемые эмульсии, упрочнённые механическими примесями. Используемые методы по их переработке, утилизации и обезвреживанию не эффективны, поэтому проблема сегодня не решена. При этом имеются множество технических трудностей при высокой затратности процессов, отсутствует экоиомм'юежоп заинтересованность. Исследований по утилизации

органическойчастидонныхотложенийпроведенокрайнемало.

Создание высокопроизводительной технологии переработки донных отложений нефтешламовых амбаров позволит решить проблему их полной ликвидации с возвратом земель пользователю, уменьшит загрязнение окружающей среды и даст возможность рационально использовать органическое сырьё из отходов.

Цель работы. Исследования, разработка и опытно-про- мышленные испытания новой плазмохимической технологии переработки донных отложений нефтешламовых амбаров.

Основные задачи работы:

- разработать методику и провести лабораторно-аналитические и

экспериментальные работы по испытанию плазмохимического способа переработки донных отложений нефтешламовых амбаров с получением ценных нефтехимических продуктов и экологически нейтрального остатка (кека); - изучить возможности использования способа для обезврежива-

ния экологически опасных высокотоксичных отработанных сточных вод завода приготовления химических реагентов для нефтяной промышленности;

-провести термодинамические расчёты и лабораторные исследования с целью прогнозирования наиболее эффективной и экологически чистой работы установки по переработке донных отложений нефтешламовых амбаров;

-разработать технологию переработки донных отложений нефтешламовых амбаров.

Научная новизна работы:

-на основе теоретических и экспериментальных исследований по пиролизу донных отложений нефтешлама в водородной плазме впервые получен пирогаз с высоким содержанием непредельных углеводородов C2... C4;

-впервые показана возможность применения плазмохимического метода для обезвреживания органически загрязненных высокотоксичных сточных вод нефтяной промышленности, при этом до-

казана возможность их полной нейтрализации и облагораживания;

-разработана высокопроизводительная, безинерционная и экологически чистая плазмохимическая технология переработки отходов донных отложений нефтешламовых амбаров;

-установлена принципиальная возможность применения феноменологических методов термодинамики многокомпонентных стоха-

стических систем к описанию процесса пиролиза высокомолекулярных многокомпонентных смесей в низкотемпературной плазме, что позволяет по термодинамическим расчетам, проведённым по программе СЭИ СО РАН прогнозировать оптимальные режимные параметры плазмоагрегата, повышать эффективность его работы, получать максимальный выход целевых продуктов, а также рассчитать степень экологической безопасности получаемых соединений.

Основные научные положения, защищаемые в работе:

-результаты проведённых экспериментов по пиролизу донных отложений нефтешлама в водородной плазме и технологические параметры получения максимального выхода продуктов реакции;

-технология переработки отходов донных отложений нефтешламовых амбаров с применением метода плазмохимического пиро-

лиза и условия реализации рекомендуемой технологии; - результаты термодинамических расчётов, проведённых по про-

грамме СЭИ СО РАН, позволяющих прогнозировать оптимальные режимные параметры плазмоагрегата.

Практическая ценность и реализация полученных ре-

зультатов. Рекомендуется технология переработки донных от-

ложений нефтешламовых амбаров, вторичного шлама и прочих органикосодержащих отходов нефтегазодобычи позволяет получать ценные углеводородные продукты, тем самым полностью перерабатывать их органическую часть, довести амбары до полного цикла ликвидации и улучшить экологическую обстановку в местах их расположения.

Результаты, полученные в диссертационной работе, будут использованы при переработке нефтесодержащих отходов на предприятиях ОФ СП «Татойлгаз» ПО «Татнефть» и Уруссинском опытно-химическом заводе.

Апробация работы. Основные результаты работы докладывались на 49-ой научно-технической конференции студентов, аспирантов и молодых учёных, посвящённой 50-летию УГНТУ в 1998г. в г.Уфе, V-ой Международной научной конференции «Нефтехимия-99» в 1999 г. в г.Нижнекамске (Республика Татарстан), Международной научно-технической конференции в 1999 г. в г Стерлитамаке, V-ой Международной научной конференции «Методы кибернетики химико-технологических процессов» в 1999 г

в г.Уфе.

Объём работы. Диссертационная работа состоит из введения, пяти глав, выводов, списка использованной литературы из 97 наименований, содержит 110 страниц машинописного текста, 19 таблиц и 31 рисунок.

Публикации. По результатам выполненных научных исследований опубликовано 9 печатных работ.

Основное содержание работы

В введении обоснована актуальность поставленных задач, решаемых в работе, сформулированы цель научная новизна и практическая значимость полученных результатов.

В первой главе проводится анализ образования и состава нефтешламов, а также известных в мировой практике технологий их переработки, утилизации и обезвреживания.

Наиболее полно изученными являются верхний нефтяной и водный слои амбаров. Это связано с тем, что нефтяной слой представляет собой коммерческий интерес, а проблема водного слоя решается отдельно или попутно при сборе нефти с водной поверхности амбара.

В данной главе также систематизированы и проанализированы материалы, касающиеся донных осадков нефтешламовых амбаров и шламов вторичного происхождения, образующихся в существующих технологиях переработки верхней части нефтяных амбаров.

|

|

|

|

|

|

Таблица 1. |

|

|

Характеристика шламового амбара |

|

|

||||

Условное |

Содержание,% |

Мине- |

Состав и свой- |

||||

разделение |

неф- !воды |

механи- |

рали- |

ства нефти |

|

||

по слоям |

ти |

! |

ческих |

зация |

плот- !вяз- !нефт. |

||

|

|

! |

приме- |

воды, |

ность!кость!фрак., |

||

|

|

I |

сей |

г/л |

(20°С)!(20°С)!до250оС |

||

Верхний |

до |

- |

- |

- |

0.9888 |

ДО |

24% |

слой |

81-98 |

|

|

|

|

2497 |

|

|

|

|

г/смз |

ММ2/С |

|

||

Слой воды |

Д 01 |

- |

- |

1,5-37,0 |

- |

- |

- |

Придонный |

до 65 |

- |

- |

- |

- |

- |

~ |

слой |

|

|

|

|

J |

|

- |

Донный ил |

10-44 |

22-40 |

32-58 |

|

|

||

|

I- |

- |

|||||

Грунт |

до 8 |

- |

- |

|

- |

||

|

|

|

|

||||

Как видно из табл. 1 содержание нефти в придонном иле доходит до 65%, а в донном иле до 44 и механических примесей до 58%. Извлечь из данной смеси шлама нефть существующими технологиями сложно из-за специфичности её химического состава, реологических свойств и прочности связей между частицами механических примесей и асфальто-смолистыми компонентами

нефти.

Ещё одним трудноутилизируемым отходом нефтешламовых накопителей является вторичный шлам, образованный при первичной переработке содержимого амбаров. Многие известные технологии переработки нефтешламов предусматривают предварительное, перед их забором, механическое перемешивание водного, придонного и донного слоев с нагревом или термопаровую обработку содержимого амбаров, После переработки и отбора нефтяных компонентов остаются механические примеси в виде вторичного шлама со значительным содержанием нефти (табл.2),

Таблица 2, Характеристика вторичного шлама после различных

методов переработки нефтешламов

установка |

Произ- |

Количе- |

Состав, |

% масс. |

||

I |

води- |

ство вто- |

нефть! вода |

!механиче- |

||

тель- |

ричного |

|

! |

|

!ские при- |

|

i |

ность, |

шлама, |

|

! |

|

!меси |

|

|

|

||||

|

м3/час |

% |

|

! |

! |

|

Фирмы «Альфа- |

15 |

1,5-3,0 |

10 |

|

55 |

35 |

Лаваль» (Швеция) |

|

м3/сут |

|

|

|

|

Фирмы KHD |

15 |

доЗ% |

! 10 |

|

40 |

50 |

HUMBOLDT (ФРГ) |

|

|

| |

|

|

|

Фирмы Flottweg |

45 |

- |

3-5 |

|

- |

- |

GMBH (ФРГ) |

|

|

|

|

|

|

Фирмы Andritz |

1-7 |

|

13-15 |

|

30-42 |

- |

CPE (Австрия) |

|

|

|

|

|

|

Отечественные |

20 |

|

<10 |

|

<40 |

50 |

(БашНИИНП, |

|

|

|

|

|

|

ВНИПИнефть, |

|

|

|

|

|

|

НПО «Леннефте- |

|

|

|

|

|

|

хим») |

|

|

|

|

|

|

Видно, что содержание |

мех примесей |

|

составляет около |

|||

половины массы, а трудноизвлекаемая нефть после первичных

процессов обработки шлама 10-15%. Вторичный шлам чаще всего сбрасывается в отдельный накопитель или в тот же амбар. На сегодняшний день проблема утилизации и переработки вторичных шламов, как и шлама придонного слоя и донного ила не решена, поэтому полная ликвидация амбаров со сдачей рекультивированных земель постоянным пользователям осуществляется с большими осложнениями и трудностями.

Изучение различных способов и технологий утилизации нефтяного шлама в целом показывает, что полностью выделить из него нефтепродукты не удается. Для этого требуется дополнительная многоступенчатая обработка шлама, затраты на которую часто делают процесс экономически невыгодным. Opганическую часть из шлама придонного слоя, донного ила, занимающих до 50% объёма амбаров, не удается выделить сегодня ни механическими способами, ни экстракцией или другими известными мето-

дами и технологиями.

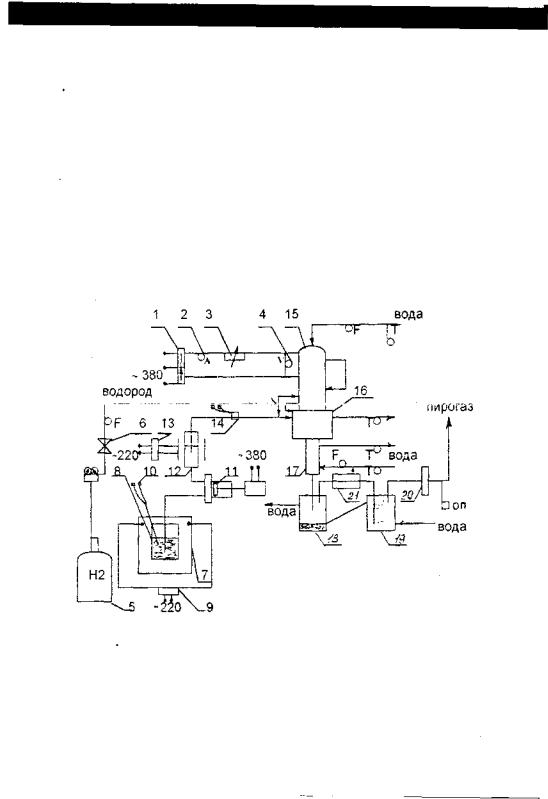

Во второй главе приводятся схема экспериментальной плазмохимической установки (рис.1), конструкция плазмотрона, методики проведения исследований и анализов составов сырья и получаемых продуктов.

Переработку нефтешлама проводили на установке пиролиза в водородной плазме мощностью до 15 кВт, производительностью по сырью до 10 кг/ч, состоящей из следующих систем и узлов: электропитания плазмотрона, подачи плазмообразующего газа и охлаждающей воды, подготовки и подачи сырья на пиролиз, выделения целевых и побочных продуктов реакции, отбора проб и выброса газообразных продуктов пиролиза.

Система электропитания плазмотрона состояла из блока выпрямителей 1, контакторов, балластного реостата 3 и щита управления. Балластное сопротивление использовалось для регулировки силы тока дуги плазмотрона. Контроль за напряжением и силой тока осуществлялся с помощью вольтметра 4 и амперметра 2.

В качестве плазмообразующего газа (теплоносителя) использовался водород. Водород в плазмотрон подавался из баллона 5, расход регулировался игольчатым вентилем 6. Охлаждение деталей плазмотрона и закалочного теплообменника производилось хозпитьевой водой, расход регулировался с помощью ротаметров.

9

Узел подготовки и подачи сырья на пиролиз включал в себя предварительный нагрев и регулировку расходов. Нагрев сырья производился с помощью трубчатой печи либо непосредственно в сырьевой емкости, или на линии подачи сырья в реактор. Температура нагрева сырья регулировалась с использованием лабораторного трансформатора и фиксировалась с помощью термопары 10. Заданный расход сырья обеспечивался дозировочным насосом 11. Для сглаживания колебаний после насоса устанавливался депульсатор 12. Непосредственно перед подачей сырья в реактор производился контрольный замер температуры с помощью термопары 14. Вся линия транспортировки сырья от сырьевой, емкости до форсунки реактора была теплоизолирована.

Рис. 1 Схема стендовой установки для плазмохимической переработки вторичного шлама.

1-выпрямители: 2-амперметр: 3-балластные сопротивления; 4-вольтметр; 5-баллон с водородом: 5-игольчатый вентиль; 7-трубчатая печь; 8-сырье- вая ёмкость, 9,13-лабораторные трансформаторы; 10,14-термопары; 11дозировочный насос; 12-депульсатор; 15-плазмотрон: 16-плазмохимический реактор; 17-теплообменник; 18,19-ловушки, 20-фильтр; 21-холодильник

10

Пиролиз сырья осуществлялся в плазмоагрегате, состоящем из плазмотрона 15, плазмохимического реактора 16 и закалочного теплообменника 17. Для нагрева плазмообразующего газа до температуры 3000-4000K служил электродуговой плазмотрон, состоящий из основных электродов - катода, анода и разрядной камеры. Катодный и анодный узлы охлаждались водой.

Плазмохимический реактор предназначен для организации процесса смешения сырья с теплоносителем и разложения сырья до целевых компонентов. В работе использовался реактор без принудительного водяного охлаждения, футерованный изнутри графитом. Сырье вводилось в реакционную зону поперек направления плазменной струи через форсунку, в которую подавался распыливающий газ - водород. Закалка газообразных продуктов пиролиза производилась в теплообменнике типа «Труба в трубе»

Для улавливания непрореагировавшего сырья, образующегося в процессе пиролиза, пирогаз после выхода с закалочного теплообменника проходил систему водоохлаждающих ловушек 18 и 19, между которыми дополнительно охлаждался в трубчатом холодильнике 21.

Сырьём для получения пирогаза на опытной плазмохимической установке являлся вторичный шлам, который в конечной стадии становится составляющей донных отложений нефтешламового амбара, расположенного на территории УКПН-5 НГДУ «Туймазанефть». Источником его образования является установка для переработки нефтешламов СП «Татойлгаз». Процесс переработки включает в себя несколько стадий: нагрев шлама - смешение его с деэмульгатором - отстой, обезвоживание, обессоливание, сброс механических примесей - отпарка (отгонка) воды - центрифугирование в деканторе - сепарирование в сепараторах, Данная технология используется для получения товарной нефти. Наибольшие потери органической массы при работе данной установки связаны с потерями механических примесей (вторичного шлама). Результаты анализа сырья приведены в табл. 3.

Как видно из данных табл. 3 взятое сырьё для плазмохимического процесса содержит около 60% механических примесей и 26% углеводородов. Высокое содержание углеводородов указывает на нецелесообразность и опасность его складирования на территории нефтегазодобывающих предприятий или на полигонах складирования отходов.