- •1. Цели и задачи изучения трудовых процессов и затрат рабочего времени. Общая характеристика применяемых методов

- •2, Классификация затрат рабочего времени

- •3. Хронометраж

- •4. Фотография рабочего времени

- •Нормативы по труду

- •1. Мера и норма труда. Научное обоснование норм труда

- •2. Виды норм труда

- •3. Классификация норм труда

- •Методы расчета норм для различных производственных процессов

- •1. Особенности установления норм труда для ручных (машинно-ручных), машинных, автоматизированных работ и аппаратурных процессов

- •2. Нормирование при многостаночном обслуживании

- •3. Нормирование при бригадной организации труда

Методы расчета норм для различных производственных процессов

1. Особенности установления норм труда для ручных (машинно-ручных), машинных, автоматизированных работ и аппаратурных процессов

В промышленности применяются следующие виды норм труда: норма времени, норма выработки, норма численности, норма обслуживания, норма управляемости и нормированные задания. Рассмотрим методы их определения с учетом характера труда по видам производственных процессов (работ).

Ручные работы встречаются во всех отраслях промышленности и типах производства в сочетании с другими видами работ (слесарные, сборочные, упаковочные и др.). На ручные виды работ нормы времени устанавливаются большей частью в целом на операцию или на изделие. Исходя из нормы времени рассчитывают норму выработки в час или в смену (при выполнении однородных работ).

При нормировании ручных работ оперативное время не подразделяется на основное и вспомогательное, а устанавливается в целом на операцию. Доля подготовительно-заключительного времени и времени на обслуживание рабочего места в норме невелика. Величина этих затрат определяется по нормативам или по данным фотографии рабочего дня и устанавливается в процентах от оперативного времени или в минутах на смену. Время на отдых при нормировании ручных работ определяется по-разному. Там, где в течение смены выполняются различные работы и с небольшими перерывами, при бригадной организации труда предусматривается время на физкультурные паузы и на личные надобности. На работах с высоким темпом, а также на физически утомительных работах норма времени на отдых определяется в процентах от оперативного времени. Время на личные надобности устанавливается для всех работ в процентах от оперативного времени.

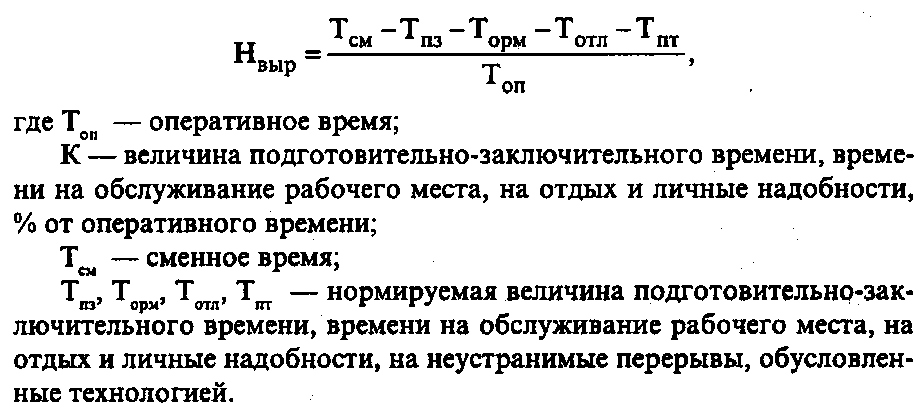

Нормы времени (Нвр) и нормы выработки (Нвыр) для ручных работ определяются по следующим формулам:

Машинно-ручные работы являются как бы переходными от ручных к машинным. В этих процессах непосредственное воздействие на предмет труда оказывает машина или механизм. Все действия по управлению машиной, перемещение исполнительного механизма и предмета труда рабочий выполняет вручную.

Как правило, норма оперативного времени устанавливается без разделения его на основное и вспомогательное. Нормы труда устанавливаются в виде норм времени, а затем рассчитываются нормы выработки, Нормы оперативного времени определяются по нормативам или по данным хронометража. Нормы времени на подготовительные работы устанавливаются на смену, а на обслуживание рабочего места, на отдых и личные надобности определяются по нормативам и рассчитываются в процентах от оперативного времени. Для расчета норм времени и норм выработки применяются такие же формулы, как и для ручных работ.

Наибольшее распространение во всех отраслях промышленности и типах производства получили машинные, или механизированные, работы. К ним относится большинство станочных работ. Обработка предмета труда осуществляется машиной, а действия по ее управлению выполняются вручную или механизированы- Для этих работ характерны небольшая длительность, четко выраженные прерывность и повторяемость. Значителен удельный вес основного времени. Его величина зависит от режимов работы оборудования. Основное и вспомогательное время для механизированных работ нормируются раздельно.

Определение нормы времени для механизированных процессов начинается с расчета машинного времени. Для станочных работ оно исчисляется по формулам, которые выражают его зависимость от объема работы и режимов обработки. Общий вид формулы для определения величины машинного времени на станочных работах следующий:

Скорость резания (V} — это интенсивность перемещения режущей кромки инструмента относительно обрабатываемой поверхности детали в направлении главного рабочего движения в единицу времени. Измеряется она в метрах в минуту.

Основной задачей нормирования на станочных работах является выбор рационального режима резания. Под ним понимается экономически и технически целесообразное сочетание глубины, подачи и скорости резания, когда достигается наиболее выгодная обработка детали.

Вспомогательное время для машинных работ определяется по данным хронометража или по нормативам вспомогательного времени для соответствующего вида работ.

Норма подготовительно-заключительного времени определяется на всю партию деталей по действующим на предприятии нормативам.

Величина необходимого времени на обслуживание рабочего места устанавливается по нормативам в расчете на единицу продукции или операцию. Причем это время подразделяется на время технического и время организационного обслуживания. Первое рассчитывается в процентах от основного времени, а второе — в процентах от оперативного времени. При отсутствии нормативов величину затрат времени на обслуживание можно определить по данным фотографии рабочего дня, а для отдельных элементов — по материалам хронометража.

Время на отдых для машинных работ нормируется в зависимости от типа производства, в процентах от оперативного времени, по нормативам или данным фотографии рабочего дня.

Автоматизированные работы характеризуются тем, что элементы основной, а в ряде производств — и вспомогательной работы автоматизированы полностью. Эти процессы характерны в основном для массового, крупносерийного и отдельных видов работ серийного производства. Подготовительно-заключительные действия (наладка линий, получение контрольных приспособлений и т .д.), как правило, выполняют наладчики. Поэтому подготовительно-заключительное время норму труда рабочего-оператора не включается. У рабочего-оператора появляется новая функция — активное наблюдение за работой оборудования.

Время на техническое обслуживание рабочего места включается в норму труда наладчика. Для рабочего-оператора в норму труда входит время на обслуживание, не перекрываемое машинным временем,

В условиях автоматизированного производства применяются, как правило, три вида норм: нормы времени, нормы выработки и нормы обслуживания.

В состав нормы времени входят: время на непосредственную обработку изделия и время, связанное с эксплуатацией оборудования. За время обработки на автоматической линии берется время цикла. Для рабочих-операторов устанавливаются нормы выработки в час или за смену, а для наладчиков — нормы обслуживания.

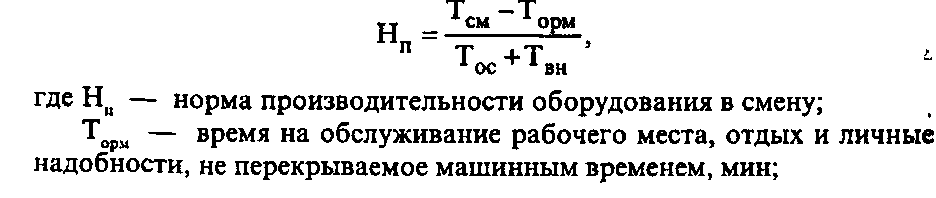

Норма выработки на автоматизированных работах рассчитывается как норма производительности оборудования в смену:

Твн – вспомогательное время, не перекрываемое машинным, на единицу продукции, мин;

Тос – основное (машинное) время.

При аппаратурных производственных процессах предмет труда (сырье, материалы, топливо) загружается в аппараты (агрегаты, печи). Рабочий наблюдает за ходом технологического процесса, регулирует его, поддерживая установленный технологический режим. Аппаратурные процессы могут быть периодически повторяемыми и непрерывными.

Для аппаратурных процессов определяются оперативное время и норма выработки. Исходя из этих данных устанавливается или норма обслуживания (при обслуживании нескольких агрегатов), или норма численности (при бригадной организации труда).

Оперативное время — это сумма аппаратурного времени и времени на вспомогательные неперекрываемые действия. Оперативное время определяется по нормативам или по данным фотографии производственного процесса. Для аппаратурных процессов можно рассчитать также величину оперативного времени на единицу продукции. В периодических процессах она определяется как частное от деления продолжительности периода на количество Получаемого или одновременно перерабатываемого продукта,

Оперативное время в непрерывных аппаратурных процессах рассчитывается на единицу продукции исходя из длительности рабочего периода (час, смена, сутки) по формулам

где Тпер — продолжительность периода, мин или ч;

А и Асм — количество продукции, получаемой за период или за смену (кг, шт. и т.д.).

Время подготовительно-заключительное и время обслуживания рабочего места определяется суммарно на смену. Величина его устанавливается по соответствующим Нормативам, Время на отдых для аппаратурных процессов не предусматривается, а время на личные надобности берется из нормативов.

Количество операций (периодов), которое можно выполнить за смену (а), исчисляется по формуле

где Тоб – не перекрываемые машинным временем подготовительно-заключительного времени и времени на обслуживание рабочего места;

Тлн – время на личные надобности за смену.

Для периодических аппаратурных процессов норма выработки устанавливается за смену и рассчитывается по формуле

где А – количество продукции, получаемой за одну операцию (кг,-шт.);

Нобс – количество обслуживаемых агрегатов.

В непрерывных процессах норма выработки определяется исходя из технической нормы производительности оборудования, времени его использования, а также нормы численности.