- •Содержание проекта

- •Проектирование протяжек.

- •Основные конструктивные элементы внутренних протяжек.

- •Схемы резания при протягивании.

- •1.3. Расчёт круглой протяжки. Исходные данные. Вариант №9

- •Диаметры зубьев протяжки.

- •2. Проектирование долбяка. Вариант №7

- •2.1. Расчёт долбяка.

- •2.2. Определение исходного расстояния.

- •2.3. Выбор конструктивных параметров долбяка.

- •3. Резец фасонный. Вариант №7

- •Исходные данные.

- •3.1. Проектирование резца фасонного призматического.

- •3.2. Конструктивные размеры фасонного резца.

- •Расчет допусков на изготовление фасонных резцов

- •4.Проектирование спиральных сверл

- •Общие сведения о свёрлах.

- •Расчёт и конструирование спирального сверла для обработки сквозного отверстия.

- •Режим резания при сверлении.

- •Литература

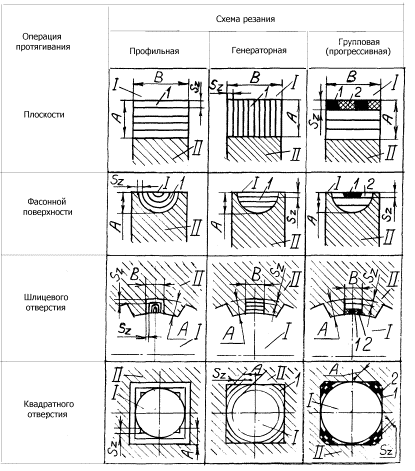

Схемы резания при протягивании.

Схема резания при протягивании характеризует последовательность удаления срезаемого слоя отдельными зубьями протяжки. Схему резания выбирают в зависимости от формы, размеров и состояния обрабатываемой поверхности. От рационального выбора схемы резания зависят конструкция протяжки, ее длина и работоспособность, качество обработанной поверхности, производительность и экономичность процесса. При проектировании протяжек применяют профильную (одинарную), генераторную и прогрессивную (групповую) схемы резания (рис. 2.2).

Протяжки, работающие по профильной схеме резания, имеют в поперечном сечении профиль зубьев, подобный профилю обрабатываемой поверхности. При этом за счет превышения высоты предыдущего зуба по отношению к высоте доследующего срезаются относительно тонкие и широкие слои металла по всему периметру обработанной поверхности.

Изготовление точного профиля на всех зубьях протяжки и особенно на рабочих, имеющих различные размеры, а также заточка протяжки связаны со значительными трудностями, поэтому профильная схема резания применяется в основном для протяжек, предназначенных для обработки поверхностей простых форм, например цилиндрических.

Особенностью генераторной схемы резания является то, что срезание припуска производится режущими зубьями, имеющими переменный профиль, постепенно переходящий от прямолинейной или круглой формы к заданному профилю.

Рис. 1.2. Схемы резания при протягивании

Окончательное формирование поверхности изделия производится зубьями, имеющими в поперечном сечении профиль, совпадающий с заданным. Существенным преимуществом генераторных протяжек является их технологичность; недостатком — трудность получения задних углов на вспомогательных поверхностях режущих лезвий и более низкая по сравнению с профильной схемой геометрическая точность профиля.

Прогрессивная (групповая) схема резания характеризуется тем, что удаляемый слой металла разделяется на части между отдельными зубьями, образующими секцию (группу), состоящую из 2—5 зубьев одинакового диаметра или высоты.

В зависимости от вида принятых разделительных устройств (шлицы, лыски, выкружки, фаски и др.) различают ряд вариантов прогрессивной схемы резания: шахматный, многогранный, переменного резания и др.

Наряду с указанными схемами получило распространение также комбинированное протягивание, когда обработка производится по двум или трем схемам резания. Комбинированное протягивание применяется как при работе одной протяжкой, так и при использовании комплектных протяжек. Например, при протягивании прямобочных треугольных и эвольвентных шлицев могут использоваться протяжки, у которых часть зубьев работает по генераторной схеме, а часть — по профильной. При протягивании соединения лопатки газовой турбины с диском первая секция первой протяжки и вторая протяжка работают по профильной схеме, а вторая секция первой протяжки—по генераторной.

1.3. Расчёт круглой протяжки. Исходные данные. Вариант №9

Протягиваемая заготовка: материал сталь 50Г2; твёрдость по Бринеллю 240 НВ; состояние после отжига; отверстие под протягивание обработано сверлом; диаметр отверстия до протягивания dо=35,4 +0,25 (Н12) мм; диаметр отверстия после обработки d=38 +0,027; параметр шероховатости поверхности Ra 1,6: наибольшая длина протягивания Lg=30 –0,52 мм.

Станок горизонтально – протяжной, модель 7Б520; тяговая сила станка Q=200 кН; максимальная длина хода L max=1600 мм; диапазон рабочих скоростей 1,6-11,5 м/мин; состояние станка – удовлетворительное; протяжка закрепляется в быстросменном патроне.

Характер производства – массовый.

Длина протяжки, допустимая возможностями инструментального цеха и заточного отделения, не более 1500 мм.

Устанавливаем группу обрабатываемости с помощью таблицы 2.1 (м) по марке и твёрдости материала заготовки сталь легированная марганцовистая 50Г2 с твёрдостью 240 НВ относится ко второй группе обрабатываемости.

Группу качества протянутой поверхности устанавливаем по таб. 2.2 (м) по квалитету и параметру шероховатости. Параметр шероховатости Rа1,6 группа качества по шероховатости – вторая.

Материал режущей части принимаем в соответствии с рекомендацией таблицы 2.3 (м) в зависимости от группы обрабатываемости и типа производства. Материал режущей части протяжки – быстрорежущая сталь Р6АМ5.

Протяжку изготавливаем сварную. Сваривают хвостовик со стержнем протяжки по шейке на расстоянии 15-25 мм от начала переходного корпуса. Материал хвостовика – сталь 40Х. Для стандартных хвостовиков размеры принимают по ГОСТ4044-70. Диаметр хвостовика Dхв=32 мм, Fоп=1809,6 мм2. Сила, допустимая хвостовиком Рхв=1809,6х300=542880 Н.

Передний γ и задний α углы выбирают по таблице 2.5. Передний угол выбирают в зависимости от группы обрабатываемости и вида зубьев. Передний угол черновых и переходных зубьев γ=15о, а чистовых и калибрующих зубьев γ1=18о. Задний угол черновых и переходных зубьев αо=3о, чистовых α ч=2о, калибрующих α к=1о.

Скорость резания выбирают по таблице 2.6 в зависимости от типа производства, группы качества и группы обрабатываемости и проверяют по характеристике станка. Скорость резания ν=9 м/мин. Эта скорость станком обеспечивается.

Для скорости ν=9 м/мин и подачи S zч=0,02 мм устанавливаем наработку чистовой части Т=52 м. По той же скорости резания и стойкости черновых зубьев Т=52 м., находим подъём черновых зубьев S zо=0,25 мм на зуб на сторону.

Для второй группы обрабатываемости и второй группы качества при скорости резания ν = 9 м/мин по таблице 2.14 ограничиваем подъём черновых зубьев до S zo=0,12 мм. Поправочные коэффициенты на наработку принимаем по таблице

2.15: KTb=1, KTP=1, КТЗ=1, KTm=1, KTd=1, КТо=1.

8

. Глубину

стружечной канавки h,

необходимой для размещения стружки при

подъёме черновых зубьев, определяют по

формулам:

. Глубину

стружечной канавки h,

необходимой для размещения стружки при

подъёме черновых зубьев, определяют по

формулам:

для сливной стружки h = 1,1283√ К·ls·Szc=1,1283√30·2,5·0,12 = 3,3849 мм

где ls – суммарная длина протягиваемых участков;

К для сталей всех групп принимаем 2,5

По расчётному значению h выбирают из таблицы 2.16 ближайшее большее значение глубины стружечной канавки. Остальные размеры (b, B, r) принимают из той - же таблицы.

Номер профиля – 6; t = 8 мм; h = 3,6 мм; r = 1,8 мм; b = 2,5 мм; R = 5,5 мм;

Активная площадь Fa = 9,6 мм2.

Для обеспечения достаточной жёсткости, необходимо, чтобы глубина стружечной канавки hж=(0,2÷0,23)D0=0,2·35,4=7,08 мм. – условие выполняется.

Число одновременно работающих зубьев находят по формуле: zp=L/t+1=30/8+1=4.

Сила резания ограничивается тяговой силой станка Рст или прочностью протяжки в опасных сечениях по хвостовику Рхв и по впадине перед первым зубом Роп. Наименьшую из этих сил принимаем в качестве максимально допустимой силы резания.

Рст = (0,8÷0,9)Q,

где Q – тяговая сила станка

Величина Рхв = 542880 Н, а Роп рассчитывается по формуле: Роп = Fоп [σ] p, где Fоп – площадь опасного сечения перед первым зубом: Fоп = 0,785(Do – 2h)2, где Do – Диаметр первого зуба протяжки.

[σ] p=350 ÷ 400 МПа.

Fоп=0,785(35,4-2·3,6)2=624,26 мм2

Роп=624,26·400=249704 Н

Рmax=min(Рхв, Рст, Роп)

Максимально допустимую силу резания берём минимальной из трёх Рхв, Рст, Роп; Рст=0,8·20000·9,81=156960 Н, Рхв=542880 Н.

Рmax=156960 Н.

1 1.

Число зубьев в группе zc

может меняться от 2 до 5; его определяют

по формуле zc

= πDqozpKPMKpoKPkKPp

1.

Число зубьев в группе zc

может меняться от 2 до 5; его определяют

по формуле zc

= πDqozpKPMKpoKPkKPp

Pmax

где qo принимаем по таблице 2.17 (м) в зависимости от Szc и γ; поправочные коэффициенты KPM, Kpo, KPk, KPp – по таблице 2.18

qo = 249 Н.

KPM = 1,0; Kpo = 1,0; KPk = 1,0; KPp = 1,0.

z c

= 3.14·38·249·4·1·1·1·1

= 0,757

c

= 3.14·38·249·4·1·1·1·1

= 0,757

156960

Подсчитанное значение zc = 0,757<2, значит дальнейшие расчёты ведём для zc = 2.

1 2. Силу

протягивания определяют по формуле: Р

= πDqozpKPMKpoKPkKPp

=

2. Силу

протягивания определяют по формуле: Р

= πDqozpKPMKpoKPkKPp

=

zc

= 3,14·38·249·4·1·1·1·1

= 59421,36 Н

3,14·38·249·4·1·1·1·1

= 59421,36 Н

2

13. Полный припуск на диаметр распределяют между черновыми, переходными и чистовыми зубьями.

Полный припуск: А = Dmax – D0 min = 38,027 - 25,4 = 2,627 мм.

Припуск на черновые зубья: А0 = А – (АП - АЧ) = 2,627-(0,16-0,1) = 2,567мм., где припуск на переходные зубья АП берётся из таблицы 2.19 (м), на чистовые зубья АЧ – из таблицы 2.20.

14. Число черновых зубьев определяем по формуле: i0 = A0/2Sz0

i0=2,567/2·0,12=10

Остаточную часть припуска определяют по формуле: Аост = А0 – 2Sz0·

i0 = 2,567 - 2·0,12·10 = 0,167 мм.

Так как Аост > Szn1, то Аост оставляем в черновой части и увеличиваем число групп на единицу; i0 = 11.

Число черновых зубьев: z0 = i0·zc0 = 11·2 = 22

Число переходных, чистовых и калибрующих зубьев выбирают из и таблиц 2.19, 2.20 корректируют в зависимости от распределения остаточного припуска.

Общее число всех зубьев протяжки: Σz = z0+zП+zЧ+zk=22+4+10+6 = 42

z0=22; zП=4; zЧ=10; zk=6.

Общее число зубьев Σz=42.

Длина режущей части протяжки: Lp = t0(z0+ zП) + ΣtЧ + Σtk. где ΣtЧ и Σtk – суммы переменных шагов соответственно чистовых и калибрующих зубьев.

Шаги чистовых и калибрующих зубьев – переменные, состоящие из трёх значений. Меньший шаг t1 принимают из таблицы 2.21.

Первый шаг на чистовой части (между первым и вторым чистовыми зубьями) имеет большее значение – t3. Профиль стружечной канавки для всех трёх шагов одинаковый (т.е. одинаковы h, b, r, R), выбирают из таблицы 2.16 по меньшему шагу t1 и средней глубине профиля.

t1 = 6 мм; t2 = 6,5 мм; t3 = 7 мм. Размеры профиля h, b, r, R – одинаковые для всех трёх шагов. Для t1 = 6 мм: h = 2 мм; r = 1 мм; b = 3 мм; R =3 мм.

Lp = 8·(22+2)+(6+6,5+7) 2+(6+6,5+7) 1+6=256,5 мм.

Диаметр калибрующих зубьев Dk и диаметр последнего чистового зуба можно принимать равным максимальному предельному размеру отверстия Dk = Dmax = 38,027 мм.

Для назначения числа выкружек и их ширины на черновых зубьях весь периметр стружки, срезаемый одной группой, разделяют на равные части между зубьями группы.

С тружка,

срезаемая каждым зубом, равномерно

распределяется между его несколькими

режущими секторами, расположенными на

равном расстоянии друг от друга и

разделёнными между собой выкружками.

тружка,

срезаемая каждым зубом, равномерно

распределяется между его несколькими

режущими секторами, расположенными на

равном расстоянии друг от друга и

разделёнными между собой выкружками.

Ч исло

режущих секторов определяем по формуле:N

= (2,4÷3,1)·√ D

=

исло

режущих секторов определяем по формуле:N

= (2,4÷3,1)·√ D

=

2

= (2,4÷3,1)·√ 38 = 7,39

(2,4÷3,1)·√ 38 = 7,39

2

Значение N округляют до ближайших больших чётных чисел N = 8.

Ш ирину

выкружки определяют по формуле: а0

= π·D·(z

c

– 1) =

ирину

выкружки определяют по формуле: а0

= π·D·(z

c

– 1) =

N·z c

= 3,14·38·(2-1) = 7,4575 = 7,5 мм

8·2

8·2

По таблице 2.22 принимаем число выкружек и ширину на черновых зубьях: N = 8; аk = 7,5 мм.

Радиус выкружек RВ назначают в зависимости от ширины выкружки и диаметра протяжки; значения RВ берём из таблицы 2.33. Там же даны наибольшие допустимые радиусы шлифовального круга. Для обеспечения свободного прохождения стружки в нижней части профиля выкружки необходимо, чтобы С > 3·S z0.

Максимальный радиус выкружки RВ = 30 мм;

Радиус шлифовального круга Rk = 25 мм.

19. Число выкружек для переходных и чистовых зубьев рассчитывают с округлением до ближайшего целого числа по формуле: N = 1,45√D = 9. По таблице 2.24 принимаем N = 10.

Ширину выкружек на переходных и чистовых зубьях для обеспечения перекрытия выкружек режущими секторами последующих зубьев принимают на 2 – 3 мм меньше, чем на черновых

аП = а0 – (2 ÷ 3) = 7,5 - 2=5,5 мм.

аП = аЧ = 5,5 мм.

Диаметр передней направляющей принимают равным наименьшему диаметру отверстия до протягивания с полем допуска е8.

Длину передней направляющей выбирают в зависимости от отношения длины протягивания к диаметру протяжки:

П риl

< 1,5;

lпн

= l;

30/38 = 0,8 < 1.5; lпн

= l

= 30 мм.

риl

< 1,5;

lпн

= l;

30/38 = 0,8 < 1.5; lпн

= l

= 30 мм.

D

Диаметр и длина направляющей части D пн = 35,4 е8; lпн = 30 мм.

Длина переходного конуса выбирается из таблицы 2.25: lпк = 20 мм.

Расстояние от переднего торца протяжки до первого зуба определяют по формуле: L1 = l1+l2+l3+l+25.

Размер l1 принимают в зависимости от диаметра хвостовика: Dхв = 32 мм;

l1 = 160 мм. Для протяжного станка 7Б520 – l2 = 25 мм; l3 = 40 мм.

Расстояние L1 = 160+25+40+30+25 = 280 мм

23. Диаметр задней направляющей DЗН принимают равным наименьшему предельному размеру протянутого отверстия с полем допуска f7. По таблице 2.26. выбираем длину задней направляющей. lЗН = 35 мм; фаска с = 1,6 мм; DЗН = 38 f7 мм.

24. Общая длина протяжки равна сумме длин передней части L1, режущей части L p, задней направляющей l ЗН, и заднего хвостовика l з. хв.

L = L1+ L p+ l ЗН = 280+256,5+35 = 571,5 мм.

Принимаем L = 570 мм.