книги / Элементы гидравлических систем и объёмного гидропривода

..pdfПри гидравлическом управлении перемещение золотника происходит в результате действия силы давления жидкости на торец золотника, что позволяет повысить перестановочные усилия и обеспечивает возможность направлять большие расходы. Распределитель имеет две гидролинии управления X и Y , в каждой из которых установлены регулируемый дроссель и обратный клапан. Через обратный клапан жидкость поступает в управляющую полость, а через дроссель противоположная полость соединяется со сливом. Наличие двух дросселей позволяет независимо регулировать время перемещения золотника из одной позиции в другую и тем самым изменять время переключения распределителя. Минимальное давление управления составляет 0,6...0,8 МПа, потери давления в обратном клапа-

не – 0,1 МПа.

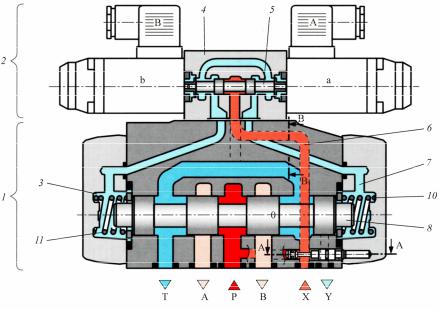

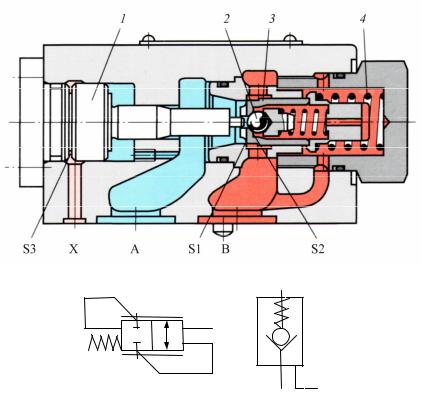

Широкое применение находят распределители с комбинированным электрогидравлическим управлением. Перемещение золотника основного гидрораспределителя 1 осуществляется давлением рабочей жидкости, подводимой от вспомогательного (пилотного) гидрораспределителя 2, который управляется электромагнитами (рис. 13).

Входной электрический сигнал поступает в электромагниты a или b усиливается гидроусилителем 4 при смещении золотника 5 пилота 2 и перемещает золотник 8 основного распределителя 1, удерживаемый и центрируемый в нулевой позиции пружинами 10 и 11. Торцовые (пружинные) камеры 3 и 7 в нулевой позиции соединяются через пилот со сливом T. Давление управления к пилоту подводится по каналу 6 от линии управления X или от линии питания P и имеет необходимый минимум для обеспечения работоспособности аппарата. Жидкость из пружинных камер отводится по гидролинии управления Y.

Позиционирование золотника в нейтральном положении при любом виде управления (кроме управления от ролика) осуществляется с помощью пружин и шайб. Точность установки золотника в среднем положении обеспечивается отсутствием влияния одной пружины на другую.

81

Рис. 13. Гидрораспределитель с электрогидравлическим управлением

(Rexroth)

При непрямом электрогидравлическом управлении имеются исполнения аппаратов с гидравлическим центрированием и диаметром условного прохода Dу >10 мм.

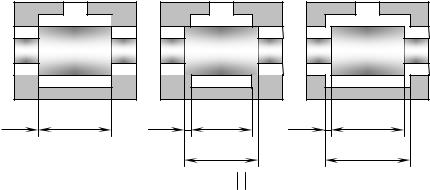

Направляющие распределители выполняются по различным схемам соединения гидролиний в момент переключения или остановки золотника. Различают три основных типа золотников в зависимости от соотношения между шириной пояска золотника a и шириной

проточки b во втулке (корпусе) (a −b = x0 ): с нулевым перекрытием, x0 = 0; с положительным перекрытием, x0 > 0; с протоком, x0 < 0 (рис. 14).

82

x0 = 0 |

a = b |

x0 > 0 |

b1 |

x0 < 0 |

a |

|

|

|

a |

|

b2 |

|

q(x) = 0 при x = 0 |

q(x) = 0 при x ≤ x0 |

|

q(x) > 0 |

|

Рис. 14. Виды перекрытий золотника

Золотниковые распределители с нулевым перекрытием (x0 = 0)

характеризуют модель идеального золотника, и ввиду технологических сложностей изготовления применяются редко.

Золотники с протоком имеют начальный зазор x0 < 0, обеспечи-

вающий в нулевой позиции гидравлическую связь напорной линии со сливной и с полостями гидродвигателя. У таких распределителей в статической характеристике отсутствует зона нечувствительности, но они имеют малую жесткость по отношению к нагрузке.

Золотник с положительным перекрытием выполняется с зазором x0 > 0. В нейтральном положении все гидролинии разъединяются,

рабочая жидкость запирается в полостях гидродвигателя, что приводит к фиксации в определенном положении исполнительного механизма. Движение жидкости в полости гидродвигателя начинается при смещении золотника, превышающем величину перекрытия.

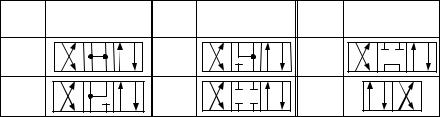

Примеры исполнения распределителей по гидросхемам рассмотрены в работах [11, 15], а в табл. 10 представлены наиболее часто используемые схемы исполнения.

По гидросхеме 14 в нулевой позиции все гидролинии соединены между собой. Насос разгружается при остановленных гидродвигателях. Обеспечиваются плавный пуск, останов и реверс гидродвигате-

83

ля. Схема неприменима для управления вертикальными гидроцилиндрами и несколькими гидродвигателями от одного насоса.

По гидросхеме 24 в нулевой позиции напорная гидролиния соединена с исполнительными гидролиниями, а сливная гидролиния заперта. Полости гидродвигателя находятся под высоким давлением, невозможно управление гидроцилиндром с разными активными площадями и вертикальным гидроцилиндром, насос не разгружается. Обеспечивается плавность реверса.

|

|

|

|

|

Таблица 10 |

|

Примеры исполнения распределителей по гидросхемам |

||||

Номер |

Условное |

Номер |

Условное |

Номер |

Условное |

схемы |

обозначение |

схемы |

обозначение |

схемы |

обозначение |

14 |

|

34 |

|

64 |

|

24 |

|

44 |

|

574 |

|

По гидросхеме 34 в нулевой позиции напорная гидролиния заперта, а сливная соединена с исполнительными гидролиниями. Полости гидродвигателя находятся под низким давлением, но насос не разгружается распределителем при остановке гидродвигателя. Рекомендуется в системах управления несколькими двигателями от одного насоса или для управления золотником второго каскада.

По гидросхеме 44 в нулевой позиции все гидролинии заперты, что обеспечивает надежную фиксацию выходного элемента гидродвигателя даже при изменяющейся внешней нагрузке. Однако при реверсе возникают резкие колебания давления, поэтому схема применима только для гидродвигателей тихоходных и небольшой мощности.

По гидросхеме 64 в нулевой позиции исполнительные гидролинии перекрыты, а напорная гидролиния связана со сливом. Обеспечивается фиксация выходного элемента гидродвигателя с одновре-

84

менной разгрузкой насоса от давления. Для данной схемы характерен жесткий реверс и применимость при подключении к насосу только одного гидродвигателя.

По гидросхеме 574 в исходной позиции исполнительные гидролинии связаны с напорной и сливной гидролиниями соответственно. При переключении линии разобщаются.

Золотник может иметь фиксацию во всех позициях или пружинный возврат в нулевую или исходную позицию после снятия внешнего управляющего воздействия.

В подвижном соединении между золотником и втулкой (корпусом) распределителя всегда имеется гарантированный кольцевой зазор, через который возможны утечки рабочей жидкости. Режим движения жидкости в кольцевом зазоре близок к ламинарному. Внешние утечки должны быть исключены, а внутренние, между полостями высокого и низкого давления, ограничены. Расход утечек пропорционален величине зазора в третьей степени, поэтому он минимизируется.

При движении жидкости в гидрораспределителе есть потери давления, зависящие от расхода, исполнения по гидросхеме и вязкости. Потери давления принимают по техническим характеристикам при номинальном расходе, а при других расходах рассчитывают из

соотношения ∆pном / ∆p = (Qном / Q)2 [6, 15].

В золотниковых устройствах при их работе возникают силы достаточно сложной природы. Они обусловлены течением жидкости в каналах и зазорах. Это силы давления, защемления, бокового прижатия, трения, гидродинамические и другие силы, имеющие осевое или радиальное направление, способствующие или препятствующие перемещению золотника относительно втулки (корпуса).

Силы защемления связаны с облитерационными явлениями при движении жидкости в зазорах и дроссельных щелях, а также с термическим защемлением золотника.

Облитерация начинается при длительном нахождении золотниковой пары под давлением без относительного перемещения элементов. В результате облитерации происходит схватывание золотника

85

с втулкой (корпусом), сопровождающееся резким возрастанием усилия сдвига. При снятии давления, за счет задержанных смол и механических частиц, схватывание может сохраниться, что приводит к нарушению работоспособности золотникового устройства.

Термическое защемление характерно при неправильном выборе радиальных зазоров и неверном учете коэффициентов линейного расширения материалов золотникового устройства.

p |

p |

p |

Fбок |

Fбок |

Fбок |

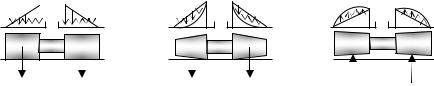

Рис. 15. Формы бокового зазора золотникового устройства

Силы бокового прижатия обусловлены неравномерным распределением давления в зазоре между элементами золотниковой пары и зависят от вида зазора, образованного стенкой отверстия под золотник и опорными поясками золотника. На рис. 15 показана возможная форма зазора и направление возникающей при этом силы бокового прижатия Fбок.

2.1.2. Обратные клапаны

Обратные клапаны предназначены для пропускания потока рабочей жидкости в прямом направлении и запирания при изменении направления на противоположное.

В соответствии с назначением обратный клапан должен обладать двумя основными свойствами: при прямом направлении потока жидкости иметь минимальное гидравлическое сопротивление, при обратном потоке герметично перекрывать гидролинию.

Обратные клапаны имеют исполнение с шариковым, коническим или плоским (тарельчатым) запорно-регулирующим элементом.

86

Обратные клапаны с коническим и плоским запорно-регули- рующим элементом рассчитаны на более высокие расходы и перепады давления, чем шариковые, и имеют быстродействие, не превышающее 0,02 с.

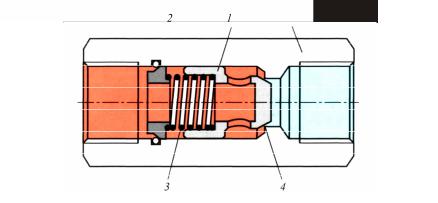

На рис. 16 показано конструктивное исполнение обратного клапана с коническим ЗРЭ резьбового монтажа.

При движении жидкости в прямом направлении запорнорегулирующий элемент 2 отжимается от распределительно-коллек- торного элемента (седло 4 в корпусе 1), обеспечивая прохождение жидкости в клапане с минимальным гидравлическим сопротивлением, не превышающим 0,01...0,03 МПа. При изменении потока на об-

ратный клапан 2 герметично прижимается к седлу, перекрывая движение жидкости. Пружина 3 малой жесткости служит для преодоления сил трения при посадке ЗРЭ на седло и обеспечивает их контакт при изменении пространственного положения аппарата.

Рис. 16. Конструктивная схема обратного клапана с коническим запорно-регулирующим элементом:

1 – корпус; 2 – ЗРЭ; 3 – пружина; 4 – седло

Обратные клапаны с фиксированным положением могут выполняться без пружин, функции которых исполняются массой ЗРЭ, и располагаются только вертикально. При больших расходах ЗРЭ устанавливается в специальных направляющих, а при малых давлениях

87

снабжаются эластичными уплотнениями для повышения герметичности.

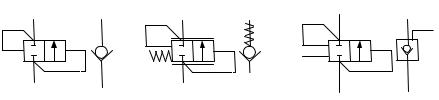

Обратный клапан может быть выполнен без подпора и с подпором посредством пружины или рабочей средой без пружины

(рис. 17).

p2 p2

p1 |

p1 |

|

а

p2 |

p2 pпр |

|

pупр |

p2 |

p2 |

pпр |

p |

p1 |

pупр |

p1 |

|

1 |

p1 |

||

|

|

|

|

бв

Рис. 17. Условное обозначение обратного клапана (детальное и упрощенное)

На рис. 17 представлены схемы: а – клапан открыт, если давление p1 больше давления p2 ; б – клапан открыт, если давление p1

больше суммы давлений p2 и pпр; в – клапан открыт, если давление p1 больше суммы давлений p2 и pупр [22].

В гидроприводе посредством обратных клапанов можно исключить слив рабочей жидкости из гидросистемы при выключенном насосе, создать подпор на входе теплообменника, защитить фильтр от перегрузки при его загрязнении, обеспечить регулирование скорости выходного элемента гидродвигателя посредством дросселя в одну сторону, а также выполнение других функций.

2.1.3. Гидрозамки

Гидрозамок – управляемый обратный клапан, предназначенный для пропускания потока в обоих направлениях при наличии гидравлического управляющего сигнала, а при его отсутствии – в одном направлении.

Гидрозамки по конструкции подразделяются на односторонние

идвухсторонние. На рис. 18 представлены конструктивная схема

иусловное обозначение одностороннего гидрозамка. Односторонний

88

гидрозамок состоит из управляющего поршня 1 с толкателем, возвратной пружины 4 и элементов обратного клапана 3 с декомпрессором 2.

B

B

X

A |

X |

|

A |

Рис. 18. Односторонний гидрозамок (Rexroth)

При отсутствии давления в гидролинии управления X гидрозамок работает как обратный клапан, пропуская поток жидкости в прямом направлении из гидролинии A в гидролинию B и запирая его в обратном направлении. Подвод давления управления приводит к смещению поршня 1 (S3) с толкателем, который отжимает ЗРЭ от седла. Рабочая жидкость будет проходить через клапан между гидролиниями A и B независимо от направления потока.

89

В целях снижения давления управления могут использоваться гидроаппараты с разгрузочным клапаном 2 (декомпрессором). При подводе управляющего давления толкатель сначала открывает клапан 2 (S2) декомпрессора, а затем – основной клапан 1 (S1), что предотвращает ударное перемещение жидкости при ее внезапном расширении. Подвижные детали гидрозамка подвергаются меньшим нагрузкам, понижается уровень шума гидросистемы.

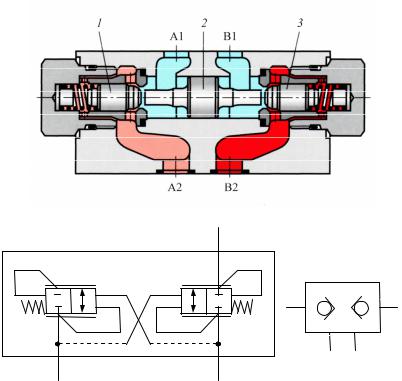

На рис. 19 приведены конструктивная схема и условное обозначение двухстороннего гидрозамка.

A2 |

B2 |

|

|

A1 |

B1 |

A2 B2

A1 B1

Рис. 19. Двухсторонний гидрозамок (Rexroth)

90