книги / Трещиностойкость железоуглеродистых сплавов

..pdf

деления формы пластической зоны, краткий обзор которых дан в [55]. Экспериментальные исследования, однако, показывают [57], что ни одно из предложенных аналитических решений не описывает достаточно точно форму пластической зоны.

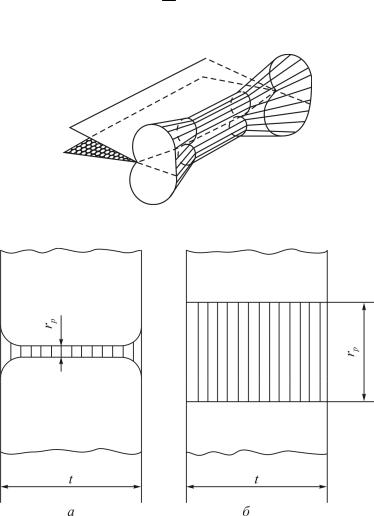

Рис. 2.24. Действительная форма пластической зоны I (а),

II(б) и III (в) типов при плоскодеформированном (1)

иплосконапряженном (2) состояниях

Объемное представление о пластично-деформированной зоне в одной толстой пластине в соответствии с контуром, показанным на рис. 2.24, а, представлено на рис. 2.25. Плавный переход от плосконапряженного состояния на поверхности плоской пластины к плоскодеформированному состоянию внутри нее дал основание для названия характерной зоны «собачья кость». Для гарантированного достоверного определения KIc необходимо, чтобы размер внутрен-

ней части пластической зоны, где достигается плоскодеформированное состояние (максимальное стеснение пластической деформации), был с преобладанием длины по сравнению с внешней зоной, находящейся в плосконапряженном состоянии и заканчивающейся на поверхности образца.

На рис. 2.26, а схематически показан этот случай. Ясно, что чем толще образец, тем напряженное и деформированное состояния ближе к плоской деформации.

Ориентировочный расчет показывает [38], что для того, чтобы достигнуть ПДС, необходимо, чтобы соблюдалось условие t = 2,5rp .

Когда внешняя часть пластической зоны займет практически всю

111

область, т.е. когда отношение rtp ≈1 , перед фронтом трещины реали-

зуется плосконапряженное состояние (рис. 2.26, б).

Рис. 2.25. Пластическая зона перед фронтом трещины

Рис. 2.26. Схема пластической зоны в условиях плоскодеформированного (а) и плосконапряженного (б) состояния

Из рис. 2.26, а становится ясно, что после того как с увеличением толщины образца будет достигнуто плоскодеформированное состояние, дальнейшее увеличение толщины дополнительно не умень-

112

шит размера пластической зоны, поскольку уже достигнуто максимальное стеснение пластической деформации при данных прочностных и пластических свойствах конкретного материала. Именно по этой причине после того, как сечение образца достигнет необходимой толщины, величины GIc и KIc становятся фундаментальными

характеристиками материала.

В зависимости от степени стеснения пластической деформации можно получить различные конфигурации пластической области перед кончиком трещины [58]. Если пластина достаточно тонкая и в ней реализуется плосконапряженное состояние, то максимальные тангенциальные напряжения τmax действуют в плоскостях, наклоненных под углом

45о по отношению к фронту трещины (рис. 2.27, а). В этих плоскостях развивается интенсивная пластическая деформация, создающая пластическую зону в форме полуэллипса (рис. 2.28, б). Излом, который возникает при разрушении образца, перпендикулярен действующим растягивающим силам (рис. 2.28, в). Ясно, что характер напряженнодеформированного состояния, которое создается перед фронтом трещины, зависит от толщиныt образца(пластины).

Рис. 2.27. Схема действия напряжений (а), пластической деформации (б) и вида излома (в) при плосконапряженном состоянии

113

Рис. 2.28. Схема действия напряжений (а), пластической деформации (б) и вида излома (в) при плоскодеформированном состоянии

Рис. 2.29. Влияние толщины образца t на критические значения коэффициента интенсивности напряжений Kc

114

На рис. 2.29 схематически показана зависимость критического значения коэффициента интенсивности напряжений Kc от толщины об-

разца t и параллельно показана геометрия изломов, которые при этом получаются. При толщине образца t > t′ реализуется плоскодеформированное состояние Kс = const = KІс, а излом плоский. При t′′ < t < t′ , суменьшением толщины, значения Kc постепенно увеличиваются,

увеличивается и доля наклонного излома, соответственно уменьшается площадь плоского излома, и при толщине t = t′′ излом целиком становится наклонным, при этом Kс = Kсmax. При t < t′′ может наблюдаться

уменьшение Kс, как это показано на рис. 2.29. Малое сопротивление распространению трещины в этом случае объясняется наступлением так называемого «преждевременного среза» [58], что означает, что материал разрушается в условиях сильно развитой пластической деформации, при которойне реализуются его потенциальные прочностные свойства.

2.7.Трещиностойкость металлических материалов

вусловиях упругопластической механики разрушения

Когда перед фронтом трещины развиваются значительные пластические деформации, зависимости для определения трещиностойкости в рамках упругой механики разрушения использоваться не могут. В этом случае для определения трещиностойкости используются принципы упругопластической механики разрушения. В лабораторной практике для этой цели чаще всего используются следующие методики: определение критического раскрытия трещины δс [59,

60], определение критического значения инвариантного интеграла J- интеграла [61, 62] и определение предела трещиностойкости Ic . Мы

используем определение предела трещиностойкости Ic . Эта характе-

ристика относительно новая, и поэтому остановимся подробнее на смысле, заложенном в ней, и на методах ее определения.

Концепция предела трещиностойкости Ic предложена Е.М. Мо-

розовым [68–71]. В сущности, эта характеристика является аналогом прочности материала σâ , но определенного на образце с трещиной.

Она успешно используется для определения и ранжирования трещиностойкости металлических материалов [72–75].

115

Напомним, что при определении прочности материала не принимается во внимание наличие предшествующих и сопутствующих разрушению больших пластических деформаций. Прочность на растяжение не учитывает наличие пластических деформаций в образце в момент, когда достигается Рmax, и мы не интересуемся этой деформацией при записи критериального уравнения вида

σ ≤ σâ . |

(2.52) |

Совершенно аналогичен подход при определении предела трещиностойкости Ic. Точно так же на основании значений Рmax для данной длины трещины определяем коэффициент интенсивности напряжений, не обращая внимания на сопутствующую пластическую деформацию в момент достижения Рmax. Полученным таким образом значениям коэффициента интенсивности напряжений K присвоено название предел трещиностойкости Ic. В этом случае критическое условие запишется как

K ≤ Ic . |

(2.53) |

Процедура (2.53) аналогична, как мы уже отметили, случаю, когда напряжению, определенному по Рmах, присваивается название «прочность» или «временное сопротивление материала» σв. Эта аналогия хорошо проиллюстрирована на рис. 2.30. В случае упругого разрушения с помощью Pmax определяется как предел прочности σв,

так и предел трещиностойкости Ic = KIc . При реализации упругопластического разрушения с помощью Pmax , естественно, определяется σв, но в этом случае Ic > KIc . Ясно, что если разговор идет об

определенной длине трещины, то Iс будет конкретным числом. В этом смысле величина предела трещиностойкости Iс всегда должна сопровождаться определенной длиной трещины, при которой он определен. В связи с этим предел трещиностойкости Iс может быть представлен в виде функции от длины трещины:

Iс = Iс( ). |

(2.54) |

Из всего вышесказанного следует, что в случае хрупкого разрушения Iс станет равно KІс, так как пластическая деформация перед фронтом трещины будет пренебрежимо мала и замещение Рmax в

116

формуле для K даст значения Iс = KІс. Получается, что KІс является частным значением Iс, но в то время как KІс является фундаментальной, постоянной характеристикой материала, Iс – текущая характеристика, справедливая для всевозможных размеров и форм пластической зоны. С помощью Iс может быть охарактеризовано любое разрушение – от хрупкого до вязкого, для любой трещины, включая и самые маленькие. В этом смысле расчеты через Iс универсальны и справедливы для всех видов разрушения и не сопровождаются никакими дополнительными условиями, связанными с ограничением пластической деформации перед фронтом трещины. При сравнительном определении трещиностойкости металлов необходимо испытывать образцы одного и того же типа с одинаковыми размерами и одинаковой длиной трещины. В этом случае рекомендуется работать с трещиной длиной = 0,5b – область, в которой Ic изменяется слабо.

Рис. 2.30. Диаграмма деформации при определении прочности материала σв и предела трещиностойкости Ic

117

2.8. Определение трещиностойкости металлов при статическом нагружении

2.8.1. Определение критических значений коэффициента интенсивности напряжений KIc

Во всех развитых странах определение KIc стандартизовано

и практически одинаково. При проведении исследований мы руководствовались рекомендациями, имеющимися в [76].

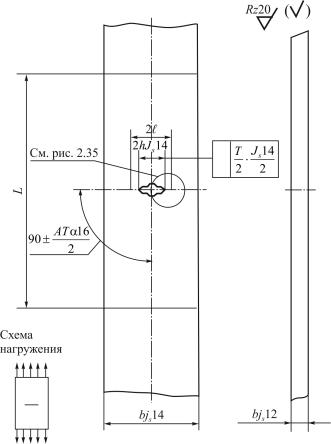

Рис. 2.31. Образец типа 1: L – расстояние между центрами отверстий для крепления образца в захватах машины; b ≥ 8t, 2h ≈ (0,25–0,35)b,

L ≥ 2b, 2l ≈ (0,3–0,5)b

118

Предлагается четыре типа образцов (рис. 2.31–2.34). Особое внимание уделяется нанесению надрезов и трещин в образцах (рис. 2.35). Изготовление образцов, метод испытания и проведение расчетов осуществляются в соответствии с указаниями стандарта и на этих вопросах мы останавливаться не будем.

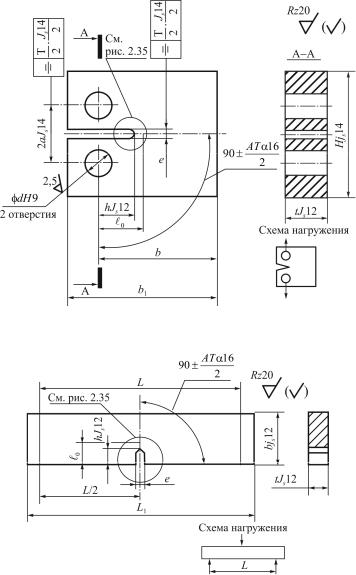

Рис. 2.32. Образец типа 2: L – расстояние между центрами отверстий для крепления образца в захватах машины; L = 5D, d = (0,6–0,7)d, L1 ≥ 7D, l0 = 0,5(D–d) ≥ h + 1,5 мм, l0 ≥ 3,7 tgα, Dk = D – 2h ≈ (0,65–0,85)D

2.8.2.Определение предела трещиностойкости Ic

Всоответствии с [77] для определения Ic рекомендуют три типа образцов – тип 1 (см. рис. 2.31), тип 4 (см. рис. 2.34) и тип 5 (рис. 2.36). Этот выбор образцов сделан с учетом определения Ic в

широком диапазоне изменений длины трещины |

|

|

, так, как это |

|

|||

b |

|

||

показано на рис. 2.37. Это является причиной известного переформа-

119

тирования [77] соответствующих формул из [76]. Допускается, разумеется, определение Ic и на других типах образцов.

Рис. 2.33. Образец типа 3: b ≥ 2t, h1 = 1,25b, H = 1,2b,

2a = 0,55b, d = 0,25b, l0 = (0,45–0,55)b, e ≤ 0,06b, h ≈ (0,35–0,50)b

Рис. 2.34. Образец типа 4: L – расстояние между опорами,

L = 4b, b = 2t, l0 = (0,45–0,55)b, h = (0,35–0,50)b

120