книги / Руководство по ревизии, наладке и испытанию шахтных подъёмных установок

..pdf

наружный диаметр |

до 140 |

170–220 |

260 |

330 |

410 |

500 |

полумуфты, мм |

|

|

|

|

|

|

осевой зазор, мм |

1–5 |

2–6 |

2–8 |

2–10 |

2–12 |

2–15 |

Если фактическая величина осевого зазора между торцами полумуфт отличается от допустимой, то необходимо правильно установить валы.

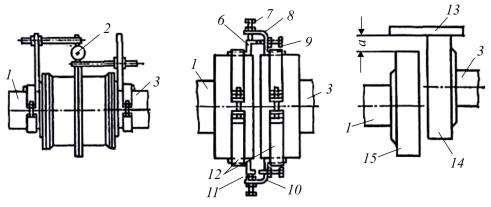

Рис. 6.4. Пружинная муфта: 1 и 5 – ступицы; 2 и 4 – разъемный кожух; 3 – пружинные секции

4.Состояние смазки. Для смазки муфт необходимо применять масла, рекомендуемые заводом-изготовителем. При отсутствии рекомендуемых смазок для зубчатых и пружинных муфт можно применять смазку (см. приложение 2). Свободное пространство муфты при применении пластичной смазки заполнить на 2/3 объема. Запрещается применять для смазки муфт смесь солидола с древесными опилками.

5.Работу муфты под нагрузкой. Собрать муфту, обратить внимание на затяжку болтов и наличие стопорящих приспособлений. Затяжку противоположно установленных болтов произвести одновременно. При сборке совместить контрольные риски или базовые отверстия. Заполнить муфту смазкой, установить защитный кожух и произвести наблюдение за работой муфты.

6.Радиальные и торцевые биения вновь монтируемых полумуфт, которые не должны превышать значений, приведенных в табл. 6.4. Величину биений определить индикаторами часового типа, разделив проверяемую окруж-

51

ность полумуфты на восемь равных частей, поворачивая вал с насаженной полумуфтой на 45° и записывая показания индикаторов в каждой из восьми точек.

Таблица 6 . 4

Радиальное и торцевое биение вновь монтируемых полумуфт

Характеристика биений |

|

Муфты |

|

|

|

упругие |

пружинные |

зубчатые |

|

|

втулочные |

|

МЗ |

МЗП |

Радиальное биение на контроли- |

|

|

|

|

руемом диаметре, мм: |

|

|

|

|

до 200 |

0,1 |

0,2 |

0,1 |

0,1 |

200-400 |

0,2 |

0,3 |

0,2 |

0,25 |

свыше 400 |

0,3 |

0,4 |

0,5 |

0,6 |

Торцевое биение на контролируе- |

|

|

|

|

мом диаметре, мм: |

|

|

|

|

до 200 |

0,05 |

0,1 |

0,05 |

0,15 |

200-400 |

0,1 |

0,2 |

0,25 |

0,3 |

свыше 400 |

0,15 |

0,4 |

0,5 |

0,6 |

6.4.Проверка соосности валов

6.4.1.Проверка соосности двухопорных валов

Проверку соосности и центровку валов необходимо производить в следующих случаях:

–при вводе машин в эксплуатацию;

–после заменыредуктора, электродвигателя илисоединительныхмуфт;

–при наличии вибрации подшипников, интенсивного износа зубьев зубчатых муфт и других признаков неудовлетворительной центровки валов;

–при вспучивании почвы или проседании фундамента.

Перед проверкой соосности валов необходимо проверить правильность установки линии валов по уровню, произвести ревизию и наладку подшипников, измерить радиальное и осевое биение полумуфт, проверить затяжку анкерных болтов и болтов, крепящих подшипники к рамам или постаментам. При проверке соосности один из валов принять за основной вал (А), а второй – за центрируемый (Б). Вопрос о выборе вала в качестве основного решается наладочной бригадойнаместеработ. Данныезамеровзаписыватьповиду отвалаАквалу Б.

При проверке соосности валов необходимо измерить следующее:

1. Величину радиальных смещений вала Б относительно вала А (величину несоосности валов) в четырех положениях валов при совместном их повороте через каждые 90°. Измерение радиальных смещений произвести одним из следующих способов:

52

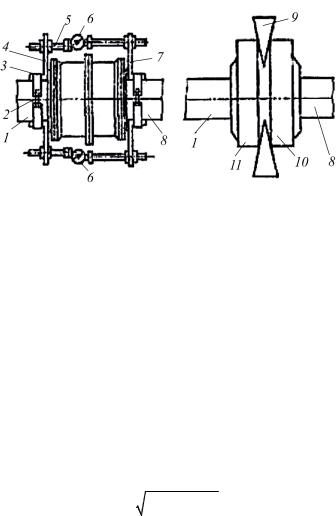

–замер индикатором часового типа, установленным на центровочных приспособлениях (рис. 6.5, а), без разборки муфты. Центровочные приспособления должны быть выверенными и достаточно жесткими. Индикатор закрепить на валу А, а площадку, в которую упирается стержень индикатора, – на валу Б;

–замер с помощью щупов и центровочных скоб (рис. 6.5, б) без разборки муфты. Скобы жестко закрепить на ступицах полумуфт или непосредственно на валах вблизи полумуфт, а щупами замерить зазор между измерительным болтом и скобой. Замер щупами во всех положениях должно производить одно и то же лицо;

–замер с помощью щупов и линейки (рис. 6.5, в) с разборкой муфты. Если линейка прикладывается к валу Б, то данные замеров записывать со знаком «минус», а если к валу А – со знаком «плюс».

а |

б |

в |

Рис. 6.5. Измерение радиальных и осевых смещений:

1 и 3 – валы; 2 – индикатор; 6 и 11 – скобы; 7 и 9 – измерительные болты; 8 и 10 – скобы; 12 – хомуты; 13 – линейка; 14 и 15 – полумуфты

2. Величину осевых зазоров между торцами полумуфт; измерения произвести одним из следующих способов (без разборки муфт):

–замер с помощью двух индикаторов и центровочных приспособлений (рис. 6.6, а). Индикаторы закрепить на валу А, а на вал Б установить площадки,

вкоторые упереть стержни индикаторов. Поворачивая совместно оба вала от исходного положения 0° на 90, 180 и 270°, записать в круговую диаграмму (рис. 6.7) показания обоих индикаторов в четырех положениях. В качестве осевых зазоров в точках, лежащих на концах вертикального и горизонтального диаметров, принять полусумму показаний обоих индикаторов в этих точках;

–замер щупами с помощью двух пар центровочных скоб (рис. 6.5, б). Щупами измерить зазоры между измерительным болтом и скобой первой и

53

второй пары скоб в четырех положениях валов (0, 90, 180 и 270°). В качестве осевых зазоров в четырех точках окружности принять полусумму зазоров, измеренных в одной и той же точке одной, а затем другой парой скоб.

Такие способы измерения осевых зазоров исключают влияние на результаты измерения возможных осевых смещений валов при их поворотах;

– замер клиновым щупом (рис. 6.6, б) с разборкой муфты.

а |

б |

Рис. 6.6. Измерение осевых смещений:

1 и 8 – валы; 2 – болт; 3 – хомут; 4 и 7 – угольники; 5 – кронштейн; 6 – индикатор; 9 – клиновой щуп; 10 и 11 – полумуфты

Фактические величины радиального и углового смещения определить по формулам:

– радиального смещения (мм) вала Б относительно вала А: в горизонтальной плоскости

а |

|

ап ал |

; |

(6.6) |

|

гор |

|

2 |

|

|

|

|

|

|

|

|

|

– в вертикальной плоскости |

|

|

|

|

|

а |

|

ав ан |

; |

(6.7) |

|

верт |

|

2 |

|

|

|

|

|

|

|

|

|

– в пространстве |

|

|

|

|

|

а |

а |

2 а |

2 . |

(6.8) |

|

|

|

гор |

верт |

|

|

–углового смещениявалаБотносительно валаА(тангенсауглаперекоса)

–в горизонтальной плоскости

tg bп bл ; |

(6.9) |

2D |

|

– в вертикальной плоскости

54

tg bв bн ; |

(6.10) |

|

|

2D |

|

– в пространстве |

|

|

tg = |

tg2 tg2 , |

(6.11) |

где D – диаметр, на котором производились замеры, мм.

Рис. 6.7. Круговая диаграмма для записи результатов замеров при измерении радиальных и осевых смещений: ав, ан, ап, ал – результаты радиальных

замеров; в1в, в1н, в1п, в1л, в2в, в2н, в2п, в2л – результаты осевых замеров; вв, вн, вп, вл – результирующие значения осевых замеров

Фактическую величину радиального «а» и углового смещения «tgγ» впространствесравнитьсдопустимымизначениями, приведенными втабл. 6.5.

55

56

Таблица 6 . 5

Эксплуатационные допуски на несоосность валов

№ зубчатой |

Главный вал барабана |

Приводной вал редуктора |

|||

и редуктора (электродвигателя) |

и электродвигателя |

||||

или пружинной |

|||||

|

|

|

Угловое смещение |

||

Радиальное смещение |

Угловое смещение |

Радиальное смещение |

|||

муфты |

в пространстве, мм, «а» |

в пространстве «tgγ» |

в пространстве, мм, «а» |

в пространстве «tgγ» |

|

|

|||||

|

|

|

|

|

|

2 |

0,27 |

|

0,13 |

|

|

3 |

0,30 |

|

0,15 |

|

|

4 |

0,42 |

|

0,21 |

|

|

5 |

0,50 |

|

0,25 |

|

|

6 |

0,55 |

|

0,27 |

|

|

7 |

0,66 |

|

0,32 |

|

|

8 |

0,77 |

|

0,39 |

|

|

9 |

0,80 |

|

0,4 |

|

|

10 |

0,90 |

|

0,45 |

|

|

11 |

0,97 |

|

0,49 |

|

|

12 |

1,20 |

0,002 |

0,60 |

0,001 |

|

13 |

1,30 |

|

0,65 |

|

|

14 |

1,40 |

|

0,71 |

|

|

15 |

1,67 |

|

0,84 |

|

|

16 |

1,75 |

|

0,87 |

|

|

17 |

1,80 |

|

0,90 |

|

|

18 |

1,96 |

|

0,95 |

|

|

19 |

2,0 |

|

1,0 |

|

|

20 |

2,1 |

|

1,05 |

|

|

21 |

2,3 |

|

1,10 |

|

|

22 |

2,4 |

|

1,15 |

|

|

|

|

|

|

|

|

Примечание

Для упругих пальцевых муфт радиальное смещение принимается в 2 раза меньше по сравнению

сзубчатыми муфтами соответствующих

размеров, а угловое смещение – таким же

Если фактическая величина радиального и углового смещения превышает допустимые значения, принимается решение о необходимости улучшения соосности валов. Поскольку подъемные машины, находящиеся в эксплуатации, могут удовлетворительно работать с несоосностью валов, превышающей рекомендуемую, вышеуказанное решение принимать, руководствуясь как величиной фактической несоосности, так и наличием или отсутствием ее внешних проявлений. Улучшение соосности валов (центровку) производить перемещением подшипниковвалаБвгоризонтальнойивертикальнойплоскости.

Величину и направление перемещений (мм) подшипников определить по формулам:

–для первого подшипника (ближайшего к муфте):

–в горизонтальной плоскости

x1 |

aгор l1 |

tgб ; |

(6.12) |

|

– в вертикальной плоскости |

|

|

|

|

y1 |

aверт l1 |

tg ; |

(6.13) |

|

– для второго подшипника: |

|

|

|

|

– в горизонтальной плоскости |

|

|

|

|

x2 |

aгор l2 |

tgб; |

(6.14) |

|

– в вертикальной плоскости |

|

|

|

|

y2 |

aверт l2 |

tg , |

(6.15) |

|

где l1, l2 – расстояние между плоскостью разъема муфты и плоскостями, прохо-

дящими через середины первого и второго подшипников (или центра отверстий для крепежных болтов первой и второй лап), мм. Положительные значения x1, x2,

y1, y2 свидетельствуют о том, что подшипники вала Б необходимо переместить

вправо и вверх, а отрицательные – влево и вниз. После окончания работ по центровкепроизвестиповторнуюпроверку соосности валов.

6.4.2.Проверка соосности двухопорных валов

сподпружиненным редуктором

Проверка соосности коренного вала машины и редуктора

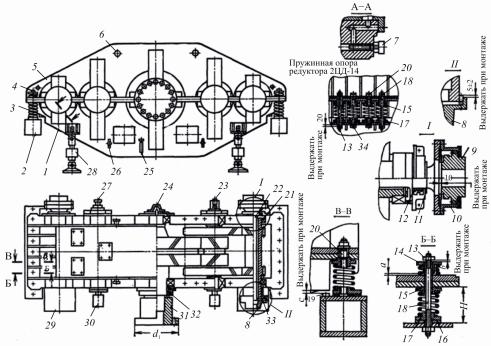

Проверить наличие необходимого количества масла в картере редуктора. Согласно рекомендациям завода-изготовителя рассоединить полумуфты и определить их положение друг относительно друга. Если положение полумуфт отличается от приведенного на рис. 6.8, то необходимо произвести исправление соосности валов.

57

Рис. 6.8. Положение соединительных полумуфт: 1 – редуктор; 2 – коренной вал машины

При исправлении соосности необходимо проверить следующее.

1. Величину радиального и углового смещения валов с точностью до 0,1 мм и сравнить полученные результаты с допустимыми (табл. 6.6).

Таблица 6 . 6

Допустимое радиальное смещение коренного вала машины и редуктора

Положение |

Радиальное смещение |

|

|

Редуктор |

|

|

редуктора |

(см. рис. 6.8), мм |

РС-700 |

2ЦД-14 |

2ЦД-17 |

2ЦД-20 |

2ЦД-23 |

Свободно |

a |

|

|

|

|

|

опирается |

0,5–1,2 |

0,3–1 |

0,2–0,8 |

0,1–0,6 |

0,1–0,4 |

|

на пружины |

|

|

|

|

|

|

2.Высоту H каждого пружинного пакета (рис. 6.9) в двух-трех точках (сточностью до 0,5 мм). За высоту пакета принять среднее арифметическое значение измеренных величин. Для этого приподнять редуктор так, чтобы торцы полумуфты были параллельны между собой с точностью не менее 0,1 мм (угловоесмещение b измеряетсяв4 диаметрально противоположных точках).

3.Высоту Hсв каждого пружинного пакета в свободном состоянии (аналогично п. 2) при полностью освобожденных пружинах.

4.Величинусжатия(мм) каждойпружиныотвесаредуктора поформуле

H ' Hсв H . |

(6.16) |

Среднюю величину сжатия пружин для каждой опоры в отдельности по формуле:

n H '

Нср |

1 |

|

, |

(6.17) |

|

n |

|||

|

|

|

|

где n – количество пружин в опоре.

5. Разность между величиной сжатия пружины Н' и средней величиной сжатия пружины в опоре Hср

58

h H ' Hср . |

(6.18) |

Если для пружины обнаружена остаточная деформация более ±2 мм, то под такую пружину необходимо установить прокладку 16 (рис. 6.9), толщина которой отличается от ранее установленной на величину

Hср H a , |

(6.19) |

где a – радиальное смещение полумуфты редуктора, мм.

Также допускается установка стальной пластинки необходимой толщины под втулку 17.

При положительном значении δ прокладку необходимо увеличить на δ, при отрицательном – уменьшить. За положительное значение радиального смещения принимается такое, когда полумуфта редуктора возвышается над полумуфтой вала машины.

Установить редуктор на пружинные опоры, проверить соосность валов и соединить полумуфты.

6. Величину зазоров (при необходимости):

а) зазор с – между корпусом редуктора и упором 19 (см. рис. 6.9) тумбы. Величина зазора должна соответствовать значениям, приведенным в табл. 6.7. Зазор с регулируется изменением положения упора 19;

б) зазор b – между корончатой гайкой 13 и втулкой 14. Зазор должен соответствовать данным, приведенным в табл. 6.7. Величина зазора регулируется изменением положения корончатой гайки 13.

Таблица 6 . 7

Величина контролируемых зазоров в подпружиненных редукторах

|

Размер |

|

|

|

Редуктор |

(см. рис. 6.9), мм |

Примечение |

||

|

с |

|

b |

|

2ЦД-14 |

20 |

|

20 |

К = 4 мм для редуктора 2ЦД-17 |

2ЦД-17 |

|

|

|

К = 3 мм для редуктора 2ЦД-20 |

2ЦД-20 |

Hср + K |

|

c – a |

К = 1 мм для редуктора 2ЦД-23 |

|

|

а – зазор между крышкой редуктора |

||

2ЦД-23 |

|

|

|

и втулкой 14 устанавливается на |

|

|

|

|

заводе-изготовителе (см. рис. 6.9) |

Проверка соосности приводного вала редуктора и вала электродвигателя

1.Снять кожух 29 (см. рис. 6.9) и установить на приводной вал 22 редуктора монтажные кольца. При этом приводной вал должен занять центральное положение внутри полого вала.

2.У редуктора 2ЦД-14 осевым перемещением вала 22 найти его крайние положения, а затем установить в среднее. У остальных редукторов при-

59

водной вал 22 установить так, чтобы зубья втулки 33 выступали относительно зубьев обоймы 8 на 5±2 мм.

3.Установить полумуфты параллельно между собой. Расстояние между торцами полумуфт должно быть выдержано в пределах 10 мм (улучшение соосности валов произвести одним из способов, изложенных в подразд. 6.4.1).

4.Соединить муфты, снять монтажные кольца, установить кожух 29, залить масло и проверить работу муфты при работающей машине. Многолетний опыт проверки соосности валов приведенными выше способами подтвердил достаточную для надежной и безопасной эксплуатации точность соосности валов. В настоящее время зарубежными (Fixturlaser AB, Швеция и Prüftechnik AG, Германия) и отечественными фирмами разработаны приборы на современной элементной базе для центровки валов с точностью до 0,01 мм. Подробное описание использования некоторых лазерных устройств для устранения несоосности осей валов приведено в [43].

Рис. 6.9. Редуктор 2ЦД: 1 – корпус; 2 – опорная тумба; 3 и 4 – пружины; 5 – крышка; 6 – захваты; 7 – термореле; 8 и 10 – зубчатые обоймы; 9 и 33 – зуб-

чатые втулки; 11 – монтажное полукольцо; 12 и 32 – маслосбрасывающие кольца; 13 – корончатая гайка; 14, 15 и 17 – втулки; 16 – прокладка; 18 и 20 – шпилька; 19 – упор; 21 – полая вал-шестерня; 22 – приводной вал; 23, 24, 27 и 30 – приводы аппаратов управления; 25 – показатель уровня масла; 26 – кран; 28 – демпфер; 29 – кожух; 31 – полумуфта главного вала; 34 – болт

60