Лекции АПКР1

.pdf

Большинством систем твердотельного моделирования поддерживаются следующие булевские операции: объединение, пересечение и разность. До применения булевских операций необходимо определить относительное положение и ориентацию примитивов. Булевские операции могут применяться не только к примитивам.

Еще одна функция моделирования реализуется подобно булевским операциям. Это функция разрезания объемного тела плоскостью, после применения которой получается тело из двух частей. Того же результата можно достичь, применив операцию вычитания к объемному телу, которое должно быть разрезано, и кубу, одной из граней которого является секущая плоскость. По этой причине функция разрезания также может быть отнесена к булевским операциям.

При использовании булевских операций следует быть внимательным, чтобы не получить в результате тело, не являющееся объемным. Некоторые системы выдают предупреждение о возможности получения некорректного результата, другие могут просто завершить работу с сообщением об ошибке. Системы немногообразного моделирования способны обрабатывать и такие специфические ситуации, поскольку они работают не только с объемными телами, но и с поверхностями и каркасами.

Заметание.

Функция заметания (sweeping) формирует объемное тело трансляцией или вращением замкнутой плоской фигуры. В первом случае процесс формирования называется заметанием при трансляции (translational sweeping), во втором случае – построением фигуры вращения (swinging, rotational sweeping). Если плоская фигура будет незамкнутой, в результате заметания получится не объемное тело, а поверхность. Такой вариант заметания поддерживается системами поверхностного моделирования.

Заметание при трансляции и вращении представлено на рис. 29 и 30 соответственно. Хотя рис. 30 демонстрирует вращение на 360°, большинство систем твердотельного моделирования позволяют поворачивать фигуру на произвольный угол.

Рис. 29. Заметание при трансляции. |

Рис. 30. Заметание при вращении. |

Скиннинг.

Функция скиннинга (skinning) формирует замкнутый объем, натягивая поверхность на заданные плоские поперечные сечения тела (рис. 31). Можно представить себе, что на каркас фигуры, образованный границами поперечных сечений, натягивается ткань или винил. Если к натянутой поверхности не добавить конечные грани (два крайних сечения), в результате получится поверхность, а не замкнутый объем. В таком варианте функция скиннинга представлена в системах поверхностного моделирования.

41

Рис. 31. Создание объёмного тела по сечениям.

Скругление или плавное сопряжение.

Скругление (rounding), или плавное сопряжение (blending), используется для модифицирования существующей модели, состоящего в замене острого ребра или вершины гладкой криволинейной поверхностью, векторы нормали к которой непрерывно продолжают векторы нормали поверхностей, сходившихся у исходного ребра или вершины. Векторы нормали к цилиндрической поверхности продолжаются векторами соседних плоских граней. Здесь также обеспечивается непрерывность векторов нормали. Частный случай скругления с добавлением, не удалением материала называется выкружкой (filleting).

Поднятие.

Поднятием (lifting) называется перемещение всей грани объемного тела или ее части в заданном направлении с одновременным удлинением тела в этом направлении. Если нужно поднять только часть грани , эту грань необходимо заранее разделить. Для этого достаточно добавить ребро, которое будет разбивать грань на нужные части. Но внутри системы при этом будут произведены некоторые дополнительные действия, результатом которых станет деление грани. Обычно при этом обновляются сведения о связности поверхности. Внутри системы подобные действия выполняются при помощи операторов Эйлера.

При работе с функцией поднятия необходимо правильно указывать направление и дальность поднятия, чтобы добавленная часть тела не пересекалась с исходной. Пересечение не вызовет проблем, если функция поднятия реализована так, что при пересечении выполняется объединение добавленной части с исходным телом. Однако изначально функция поднятия разрабатывалась для небольших местных изменений.

Моделирование границ

Функции моделирования границ используются для добавления, удаления и изменения элементов объемного тела – его вершин, ребер и граней. Следовательно, процедура, использующая функции моделирования границ, будет выглядеть точно так же, как в системах поверхностного моделирования. Другими словами, вначале создаются точки, затем создаются ребра, соединяющие эти точки, и наконец, граничные ребра определяют поверхность. Однако в системах твердотельного моделирования, в отличие от систем поверхностного моделирования, нужно определить все поверхности таким образом, чтобы образовался замкнутый объем.

Создавать объемное тело исключительно при помощи функций моделирования границ очень утомительно. Эти функции используются главным образом для создания плоских фигур, которые затем служат сечениями объемным телам, образуемым заметанием или скиннингом. Однако

42

функции моделирования границ удобно применять для изменения формы уже существующего тела. Вершину можно передвинуть в новое положение, изменив соответствующим образом соседние ребра и грани (рис. 32). Прямое ребро можно заменить криволинейным, в результате чего изменятся связанные грани и вершины (рис. 33). Плоскую поверхность можно заменить на криволинейную с модификацией ребер и вершин (рис. 34). Иногда плоскую поверхность можно заменять криволинейной, импортированной из системы поверхностного моделирования. Перечисленные функции моделирования называются функциями тонкого редактирования (tweaking functions). Они используются для моделирования тел, ограниченных криволинейными поверхностями, поскольку такие поверхности легко получать из плоских граней многогранника.

Рис. 32. Модификация объекта перемещением вершины.

Рис. 33. Модификация объекта заменой ребра.

Рис. 34. Модификация объекта заменой поверхности.

Объектно-ориентированное моделирование.

Объектно-ориентированное моделирование (feature-based modeling) позволяет конструктору создавать объемные тела, используя привычные элементы форм (features). Созданное тело несет в себе информацию об этих элементах в дополнение к информации об обычных геометрических элементах (вершинах, ребрах, гранях и др.). Например, конструктор может давать команды типа «сделать отверстие такого-то размера в таком-то месте» или «сделать фаску такого-то размера в таком-то месте», и получившаяся фигура будет содержать сведения о наличии в конкретном месте отверстия (или фаски) конкретного размера. Набор доступных в конкретной программе элементов формы зависит от спектра применения этой программы.

Большинством систем объектно-ориентированного моделирования поддерживаются такие элементы, которые используются при изготовлении деталей: фаски, отверстия, скругления, пазы, выемки и т. д. Такие элементы называются производственными, поскольку каждый из них может быть получен в результате конкретного процесса производства. Например, отверстие создается сверлением, а выемка – фрезерованием. Следовательно, на основании сведений о наличии, размере и расположении производственных элементов можно попытаться автоматически сформировать план технологического процесса. Автоматическое планирование технологического

43

процесса, если оно будет разработано на практическом уровне, перебросит мост между CAD и САМ, которые в настоящий момент существуют отдельно друг от друга. Таким образом, в настоящий момент лучше моделировать объекты, подобные изображенному на рис. 35, с использованием команд обьектно-ориентированного моделирования «Выемка» и «Отверстие», а не просто булевских операций. Модель, созданная при помощи таких команд, облегчит планирование технологического процесса, если не сделает его полностью автоматическим.

Рис. 35. Модель, созданная командами «Выемка» и «Отверстие».

Использование производственных элементов в моделировании иллюстрирует рис. 36.

Рис. 36. Производственные элементы: а – фаска, б – отверстие, в – выемка, г – скругление.

Один из недостатков объектно-ориентированного моделирования заключается в том, что система не может предоставить все элементы, нужные для всех возможных приложений. Для каждой задачи может потребоваться свой набор элементов. Чтобы исключить этот недостаток, большинство систем объектно-ориентированного моделирования поддерживают какой-либо язык, на котором пользователь при необходимости может определять свои собственные элементы. После определения элемента необходимо задать параметры, указывающие его размер. Элементы, как и примитивы, могут быть разного размера, а задаются размеры параметрами в момент создания элемента. Создание элементов разного размера путем присваивания различных значений соответствующим параметрам является разновидностью параметрического моделирования.

Параметрическое моделирование.

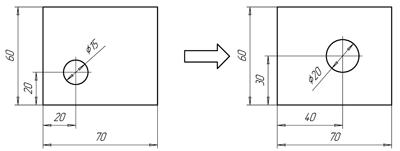

Параметрическое моделирование (parametric modeling) заключается в том, что конструктор определяет форму заданием геометрических ограничений и некоторых размерных параметров.

44

Геометрические ограничения описывают отношения геометрических элементов. Примерами ограничений являются параллельность двух граней, компланарность двух ребер, касательность криволинейного ребра к соседнему прямому и т. д. К размерным данным относятся не только заданные размеры формы, но и соотношения между размерами. Соотношения записываются конструктором в виде математических уравнений. Таким образом, параметрическое моделирование заключается в построении формы путем решения уравнений, выражающих геометрические ограничения, и уравнений, описывающих заданные размеры и соотношения между ними.

В параметрическом моделировании построение формы обычно осуществляется в приведенной ниже последовательности.

а) Строится грубый набросок плоской фигуры.

б) В интерактивном режиме вводятся геометрические ограничения и данные о размерах. в) Строится плоская фигура, отвечающая ограничениям и требованиям к размерам.

г) Шаги б) и в) повторяются с изменением ограничений или размеров до тех пор, пока не будет получена нужная модель (рис. 37).

д) Объемное тело создается заметанием или вращением плоской фигуры. Толщина и угол поворота также могут стать размерными параметрами, что позволит при необходимости легко изменить созданную трехмерную форму.

Рис. 37. Изменение формы через ограничения.

Обратите внимание, что форма в параметрическом моделировании изменяется не непосредственно, а через использование геометрических ограничений и размерных соотношений. Поэтому конструктор может разработать множество альтернативных проектов, не заботясь о деталях, но сосредоточившись на функциональных аспектах.

Разновидности параметрического моделирования выделяются по методам решения уравнений, описывающих геометрические ограничения. Системы первого типа решают уравнения последовательно, а системы второго типа – одновременно. В первом случае форма тела зависит от порядка введения ограничений. Во втором случае одна и та же форма получается независимо от последовательности введения ограничений, но в случае их конфликта могут возникнуть проблемы.

4. Системы моделирования устройств.

Системы геометрического моделирования (каркасные, поверхностные и твердотельные) всегда использовались главным образом для разработки и моделирования отдельных деталей, а не устройств, состоящих из множества деталей. До недавнего времени конструкторы проектировали детали поодиночке, а затем собирали их вместе на этапе разработки, проверяя, подходят ли они друг к другу и выполняют ли заданные функции. Такой подход был пригоден для небольших команд, работавших с простыми устройствами. Однако он неприемлем в том случае, когда проект ведется несколькими командами, разбросанными по всему миру, а разрабатываемый агрегат должен быть достаточно сложным.

Конструктор может изменить конфигурацию компонента и забыть сказать об этом другим или забыть внести изменения в другие компоненты, зависимые от измененного. Много времени уходит на отслеживание проектов деталей, их сопряжения друг с другом, изменений, спецификаций, результатов тестирования и других важных сведений, гарантирующих то, что отдельные части проекта состыкуются друг с другом. Это отслеживание приходится осуществлять

45

вручную. В начале 1990-х гг. растущая потребность в совместном проектировании стала главной движущей силой в разработке систем моделирования устройств. Эти системы аккуратно отслеживают детали и их связь друг с другом, чтобы конструкторы могли работать со своими деталями в контексте всех прочих частей устройства.

По всей видимости, наиболее широко системы моделирования устройств используются в автомобильной и авиационно-космической промышленностях. Здесь требуется координация усилий не только конструкторов, но и поставщиков второго и третьего ярусов.

4.1. Базовые функции моделирования агрегатов.

Системы моделирования агрегатов предоставляют логическую структуру для группировки и организации деталей в устройства и узлы. Структура позволяет конструктору идентифицировать отдельные детали, следить за сведениями о них, а также поддерживать взаимосвязь между деталями и узлами. Данные о связях, поддерживаемые системами моделирования, включают довольно широкий диапазон сведений о детали и ее взаимодействии с другими деталями агрегата. Наиболее важной составляющей этих данных являются условия соединения. Условия соединения определяют способы соединения детали с другими (например, две плоские поверхности деталей могут касаться друг друга, или две цилиндрические поверхности могут располагаться на одной оси). Информация об экземплярах содержит сведения о том, в каких местах агрегата используется одна и та же деталь. Экземпляр – удобная концепция для описания стандартных деталей, в частности крепежных, поскольку она позволяет сохранить один раз параметры деталей, а затем использовать их сколько угодно. Данные о посадке, положении и ориентации определяют способы соединения деталей в устройство и часто включают в себя сведения о допусках. Положение и ориентация во многих системах могут быть получены из условий соединения деталей.

Системы моделирования агрегатов предоставляют возможность создавать параметрические ограничивающие отношения между деталями, измерять размеры одной детали и применять их к другой, освобождая пользователя от необходимости вводить данные повторно в тех случаях, когда детали касаются друг друга. Ограничительные отношения между деталями полезны в тех случаях, когда множество размеров деталей устройства определяется несколькими ключевыми. После указания всех соотношений конструктору достаточно будет изменить только ключевые размеры, а обо всех остальных система позаботится сама. Сюда же относится возможность распространения изменений (например, если изменяется диаметр вала, то меняется и размер отверстия, в которое должен входить этот вал). Все это экономит время конструктора, поскольку избавляет его от необходимости заниматься контролем всех деталей агрегата при изменении некоторых его составляющих.

Итак, системы моделирования агрегатов позволяют конструктору создавать и изменять глобальные ограничения на детали устройства, определять положение и движение деталей друг относительно друга. Ограничения на устройство в целом отражают намерения конструктора. К ним относятся размеры деталей, их положение, совмещение, условия соединения и рабочие параметры. Примерами рабочих параметров являются расстояние, на которое может переместиться деталь относительно соединенных с ней деталей, угол, на который она может повернуться, или расстояние, на которое может продвинуться штифт в отверстии.

46

4.2. Просмотр агрегата.

Все системы моделирования агрегатов включают в себя какое-либо средство просмотра, позволяющее пользователю находить нужные детали, определять их отношения друг с другом и обращаться к их моделям, чертежам и характеристикам. Средство просмотра отображает детали и модули в виде дерева, уровни которого отвечают различным уровням детализации. Дерево агрегата, созданного в системе SolidWorks, показано на рис. 38. Как видно из этого рисунка, средства просмотра помогают пользователям находить детали, отображая их чертежи рядом с окном просмотра списка деталей. Щелчок на детали в списке мгновенно открывает ее чертеж, и наоборот: щелчок на детали на чертеже выделяет ее в списке.

Рис. 38. Дерево агрегата.

4.3. Возможности совместного проектирования.

Системы моделирования агрегатов практически незаменимы для групп, занимающихся разработкой продуктов, состоящих из множества частей. Эти системы обладают возможностями для эффективного управления одновременным доступом пользователей к агрегату. В некоторых системах автоматизированного проектирования имеются процедуры контроля, отслеживающие работу конструкторов с деталями. Эти процедуры не позволяют двоим пользователям одновременно работать с одной и той же деталью. Системы моделирования агрегатов помимо этого предоставляют возможность собирать детали в цельное устройство и выполнять различного рода аналитические действия с этим устройством, например проводить анализ кинематики или анализ методом конечных элементов.

47

Когда множество людей одновременно работают с одним и тем же агрегатом, распространение изменений в деталях без нарушения работы других конструкторов становится непростой задачей. Большинству пользователей не нравится, что их экран мигает каждый раз, когда их коллеги сохраняют свои изменения. Одним из способов решения этой проблемы является передача несущественных изменений в выделенные моменты времени, а также по запросам пользователей на обновление конфигурации. Однако серьезные изменения в соединяющихся деталях должны распространяться немедленно, поскольку они могут влиять на детали, с которыми работают другие конструкторы.

4.4. Использование моделей агрегатов.

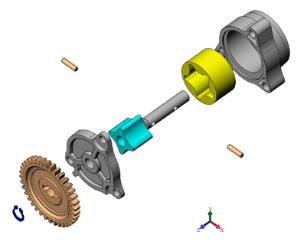

Модели, создаваемые в системах моделирования агрегатов, могут использоваться для эффективной разработки продукта. Большинство систем моделирования агрегатов дают пользователям возможность измерять отдельные детали агрегата и переносить размеры на другие детали. Другое полезное применение такой системы – построение деталированного изображения по модели агрегата. Деталированные изображения хороши тем, что они ясно показывают физическую связь между всеми деталями сложных устройств (рис. 39). Особенно они полезны в качестве иллюстраций к инструкциям по сборке устройств.

Рис. 39. Деталированное изображение.

Изображения с цветной визуализацией позволяют реалистично показать, как выглядит агрегат из тысяч деталей. Пользователи могут не только рассматривать сложные агрегаты, но и выполнять контроль столкновений, анализ кинематики и другие действия. Цифровая модель позволяет прогуляться по модели в виртуальной реальности, посмотреть, как она работает, и убедиться, что все детали взаимодействуют так, как планировалось.

Системы моделирования агрегатов облегчают формирование списков материалов (bill-of- materials – BOM), в которых перечисляются все материалы и детали, подлежащие закупке. Такой список легко построить, просмотрев структуру агрегата и объединив сведения обо всех деталях.

4.5. Упрощение агрегатов.

Большинство систем геометрического моделирования со стандартными возможностями моделирования агрегатов легко справляются с устройствами, состоящими из сотен деталей. Затруднения возникают при обработке больших агрегатов с многими тысячами деталей. Производительность системы зависит также от сложности деталей и узлов. Примером особенности, влияющей на производительность, является поверхность сопряжения. Большое количество деталей и их сложная форма способны поглотить вычислительные возможности любой системы, снизить производительность системы моделирования и затруднить поиск информации. Поэтому во многих системах предусмотрены функции упрощения сложных агрегатов для облегчения работы с ними.

Одним из методов является использование экземпляров, о чем уже говорилось выше. Использование экземпляров значительно упрощает агрегаты, поскольку системе приходится

48

моделировать стандартную деталь только один раз, после чего достаточно лишь задать положения экземпляров этой детали. Экземпляры реализуются на базе единого определения, включающего в себя геометрическую модель детали и все необходимые сведения о ней. Такой подход, очевидно, устраняет необходимость моделировать деталь, используемую в нескольких местах. Кроме того, экземпляры легко изменять, поскольку изменения достаточно внести один раз.

Другим методом является укрупнение, или интеграция (agglomeration), то есть группировка всех деталей или отдельных узлов в одно целое. При этом исчезают все внутренние особенности узлов, а сохраняются только внешние. Если пользователю нужна лишь внешняя форма, это значительно упрощает работу с моделью. Укрупнение применяется для повышения производительности динамического отображения агрегатов.

Сложность модели может быть снижена методом игнорирования особенностей деталей в тех случаях, когда они не важны. Однако эти детали постоянно сохраняются как часть геометрической модели. При построении изображения мелкие детали, невидимые с заданного расстояния, просто отбрасываются. При анализе методом конечных элементов или при кинематическом анализе можно игнорировать мелкие детали типа небольших отверстий и закруглений. Допускается и зональное отключение детализации. При этом пользователь может разделить модель на геометрические блоки и работать с одним из них, не тратя вычислительные ресурсы на обработку деталей в других блоках. Модель может быть поделена на блоки не только геометрически, но и функционально: механическую, электрическую и гидравлическую подсистемы можно обрабатывать раздельно, чтобы не иметь дела с данными, не нужными в конкретный момент пользователю.

6. Моделирование для Web.

Производители систем CAD/CAM/CAE уверенно продвигаются в направлении интеграции своих систем с Интернетом. Встроенные возможности работы с Интернетом уже начинают появляться в таких системах. Используя Интернет в качестве расширения системы геометрического моделирования, команда, работающая над проектом, может при помощи браузеров и подключаемых модулей просматривать модели и работать с ними уже на ранних стадиях процесса разработки.

Одним из способов распространения геометрических данных в Сети является сохранение их на веб-странице в формате, доступном для чтения браузеру. Пользователь, у которого есть браузер, введет в строке адреса универсальный локатор ресурса вашей страницы (ее URL) и увидит изображение геометрической модели. Это называется ее публикацией (publishing).

Производители систем геометрического моделирования поддерживают публикацию, включая в свои системы возможность экспорта геометрических данных в форматах, доступных для чтения браузерами. Одним из таких форматов является язык описания виртуальной реальности (Virtual Reality Modeling Language – VRML), поддерживаемый стандартными браузерами. Можно сохранить данные и в форматах типа Computer Graphics Metafile (CGM) или Drawing Web Format (DWF) фирмы Autodesk, что потребует от пользователя установки специального подключаемого модуля для браузера.

VRML – стандартный формат для описания трехмерных графических структур, тогда как CGM и DWF являются двумерными форматами. Хотя VRML имеет некоторые ограничения, в частности низкую точность и большие размеры файлов, большинство производителей решили поддержать возможность сохранения в формате VRML, поскольку этот формат является трехмерным. Некоторые пошли еще дальше, предоставив пользователям средства для встраивания VRML в веб-страницу с текстом и гинерссылками. Файлы VRML, так же как и гипертекстовые файлы, могут содержать ссылки на любую информацию в Сети, в том числе и на другие VRMLфайлы. Пользователь, просматривающий такой файл, видит перед собой объемную модель трехмерного тела. Ссылки на URL идентифицируются по изменению положения курсора, точно так же, как и при работе с обычными веб-страницами. Щелчок мыши на ссылке приводит к загрузке файла, на который она указывает. Например, щелкая на разных частях модели, пользователь может открывать окна с информацией, предоставленной другими членами команды. Щелкнув в углу картинки, пользователь увидит технические характеристики модели и узнает, что

49

о ней думают его коллеги. Еще одна гиперссылка может указывать на каталог деталей, руководство по стандартам или даже на адрес электронной почты руководителя проекта.

Системы автоматизированной разработки чертежей.

Система автоматизированной разработки чертежей (computer-aided drafting system) – это программный продукт, позволяющий разработчику в интерактивном режиме создавать и изменять машиностроительные, архитектурные, инженерные чертежи, электрические схемы и чертежи множества других разновидностей. Эта программа, кроме того, обновляет базу данных, сохраняя готовые чертежи и их изменения. Таким образом, работа с системой автоматизированной разработки чертежей аналогична использованию текстового процессора. Единственное отличие в том, что на выходе пользователь получает чертеж, а не текстовый документ. Как в текстовом процессоре можно очень быстро подготовить новый документ на базе существующего, так и в системе автоматизированной разработки чертежей можно получить новый чертеж, изменив имеющиеся. Преимущества текстового процессора или автоматизированной системы разработки чертежей трудно оценить при подготовке абсолютно нового документа или чертежа. Но при изменении существующих документов и чертежей их преимущества становятся очевидными и неоценимыми.

1. Настройка параметров чертежа.

Работу с системой автоматизированной разработки чертежей следует начинать с установки параметров, таких как единицы измерения, размеры чертежа, параметры сетки и слоев. Для быстрого и точного построения чертежей необходимо, чтобы все эти параметры имели правильные значения. Чертеж можно построить без сетки и без слоев, но на это уйдет много времени, а изменить получившийся чертеж будет очень сложно.

1.1. Единицы измерения.

Пользователь должен выбрать формат и точность единиц измерения расстояний и углов. Единицы измерения расстояний могут быть представлены в научном, десятичном, дробном, инженерном и архитектурном форматах. Единицы измерения углов – это градусы, градусы/минуты/секунды, грады, радианы и геодезические единицы.

1.2. Размеры чертежа.

Рисуя чертеж на бумаге, вы не можете выйти за границы листа. Точно так же и при работе с графическим устройством чертеж должен иметь определенные границы, поскольку этот чертеж когда-нибудь все равно будет напечатан на бумаге конечного размера. Значит, пользователь должен заранее установить размеры чертежа.

При выборе размеров чертежа обычно учитывают следующие факторы:

–фактический размер чертежа;

–пространство для нанесения размеров, примечаний, списков материалов и других необходимых данных;

–расстояние между разными видами (чертеж не должен выглядеть загроможденным);

–пространство для рамки и заголовка, если таковые предусмотрены.

Перед тем как задавать размеры чертежа, рекомендуется построить его эскиз, чтобы грубо оценить необходимое пространство. Вообще говоря, размер листа определяет границы чертежа, размер шрифта, масштаб чертежа, масштаб толщины линии и другие параметры чертежа.

1.3. Слой.

Разбивать чертеж на множество слоев очень удобно, особенно если чертеж достаточно сложный. Распределив поэтажный план здания и схему трубопроводов по отдельным слоям, вы значительно упростите себе задачу. Другими словами, выполнять все операции с отдельным слоем значительно проще, чем с большим чертежом, содержащим все объекты. Однако вам нужно иметь возможность переключаться между режимами просмотра, чтобы получить представление об относительном расположении элементов из разных слоев (например, труб и стен здания). Разделение на слои сохраняет возможность накладывать их друг на друга, не усложняя при этом чертеж по крайней мере в том, что касается выполняемых графических операций. Слой, с которым вы работаете в данный момент, считается активным, тогда как все остальные слои считаются

50