- •Часть 1. Основы расчета

- •Глава 1

- •§ 1 Общие сведения о деталях и узлах машин и основные требования к ним

- •§ 2. Прочностная надежность деталей машин (методы оценки)

- •§ 3. Износостойкость деталей машин

- •§ 4. Жесткость деталей машин

- •§ 5. Стадии конструирования машин

- •Глава 2

- •§ 1. Машиностроительные материалы

- •§ 2. Точность изготовления деталей

- •Часть 2. Передаточные механизмы

- •Глава 3

- •§ 1. Ремни и шкивы

- •§ 2. Усилия и напряжения в ремне

- •§ 3. Кинематика и геометрия передач

- •§ 4. Тяговая способность и кпд передач

- •§ 5. Расчет и проектирование передач

- •§ 6. Передачи зубчатыми ремнями

- •Глава 4

- •§ 1. Виды механизмов и их назначение

- •§ 2. Кинематика и кпд передач

- •§ 3. Расчет передач

- •§ 1. Общие сведения

- •§ 2. Кинематика зубчатых передач

- •§ 3. Элементы теории зацепления передач

- •11 Г. Б. Иосилевич и др.

- •§ 5. Геометрический расчет эвольвентных прямозубых передач

- •§ 6. Особенности геометрии косозубых и шевронных колес

- •§ 7. Особенности геометрии конических колес

- •§ 8. Передачи с зацеплением новикова

- •§ 9. Усилия в зацеплении

- •§ 10. Расчетные нагрузки

- •§ 11. Виды повреждений передач

- •§ 12. Расчет зубьев на прочность при изгибе

- •§ 13. Расчет на контактную прочность активных поверхностей зубьев

- •§ 14. Материалы, термообработка и допускаемые напряжения для зубчатых колес

- •§ 15. Особенности расчета и проектирования планетарных передач

- •§ 16. Конструкции зубчатых колес

- •Глава 21 гиперболоидные передачи

- •§ 1. Общие сведения

- •§ 2. Геометрический расчет передачи

- •§ 3. Кинематика и кпд передачи.

- •§ 4. Расчет на прочность червячных передач

- •§ 5. Материалы, допускаемые напряжения и конструкции деталей передачи

- •Глава 22

- •§ 1. Общие сведения

- •§ 2. Кинематические характеристики и кпд передачи

- •§ 3. Расчет несущей способности элементов передачи

- •Глава 23

- •§ 1. Цепи и звездочки

- •§ 2. Кинематика и быстроходность передач

- •§ 3. Усилия в передаче

- •§ 4. Расчет цепных передач

- •§ 5. Особенности конструирования и эксплуатации передач

- •Часть 3. Валы, муфты, опоры и корпуса

- •Глава 24

- •§ 1. Общие сведения

- •§ 2. Конструкции и материалы валов и осей

- •§ 3. Расчет прямых валов на прочность и жесткость

- •§ 4. Подбор гибких валов

- •§ 1. Общие сведения

- •§ 2. Нерасцепляемые муфты

- •§ 3. Сцепные управляемые

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Особенности работы подшипников

- •§ 3. Конструкции и виды повреждений подшипников

- •§ 4. Нагрузочная способность подшипников скольжения

- •Глава 27 подшипники качения

- •§ 1. Общие сведения

- •§ 2. Кинематика и динамика подшипников

- •1'Нс. 27.4. План скоростей в Рис. 27.5. Контактные напряжения и план скоростей в радиально-упорном подшипнике

- •§ 3. Несущая способность подшипников

- •§ 4. Выбор подшипников

- •§ 5. Конструкции подшипниковых узлов

- •Детали корпусов, уплотнения, смазочные материалы и устройства

- •§ 1. Детали корпусов

- •§ 2. Уплотнения и устройства для уплотнения

- •I'm. 28.2. Конструктивные формы прокладок:

- •§ 3. Смазочные материалы и устройства

- •Часть 4. Соединения деталей (узлов) машин и упругие элементы

- •§ I. Сварные соединения

- •§ 2. Проектирование и расчет соединений при постоянных нагрузках

- •§ 3. Расчет на прочность сварных соединений при переменных нагрузках

- •§ 4. Паяные соединения

- •§ 5. Клеевые соединения

- •Глава 30 заклепочные соединения

- •§ 1. Общие сведения

- •§ 2. Расчет соединений при симметричном нагружении

- •§ 3. Расчет соединений

- •Глава 31

- •§ 1. Общие сведения

- •§ 2. Расчет соединений

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Особенности работы резьбовых соединений

- •§ 3. Виды разрушений и основные расчетные случаи

- •§ 4. Особенности расчета групповых (многоболтовых) соединений

- •Глава 33

- •§ 1. Шпоночные соединения

- •§ 2, Шлицевые соединения

- •§ 3. Профильные соединения

- •§ 4. Штифтовые соединения

- •Глава 34

- •§ 2. Расчет витых цилиндрических пружин сжатия и растяжения

- •§ 3. Резиновые упругие элементы

- •Глава 35

- •§ 1. Общие сведения

- •§ 2. Общие принципы построения систем автоматизированного проектирования

- •§ 3. Структура математической модели

- •§ 4. Цели и методы оптимизации

- •Глава 36

- •§ 1. Расчет вала минимальной массы

- •§ 2. Расчет многоступенчатого редуктора минимальных размеров

§ 2. Геометрический расчет передачи

Основные параметры передачи с цилиндрическим червяком регламентированы ГОСТ 19650 — 74.

Диаметры колес

определяются как для цилиндрических

зубчатых колес при коэффициенте высоты

головки

![]()

![]() = 1 и коэффициенте

радиального зазора

= 1 и коэффициенте

радиального зазора

![]() = 0,2.

= 0,2.

Рассмотрим сечение передачи (с цилиндрическим червяком и червячным колесом) плоскостью, перпендикулярной оси вращения колеса и проходящей через ось винта (рис. 21.4). Червяк, имеющий трапециевидный профиль резьбы, в сечении подобен зубчатой рейке. Воображаемый цилиндр с диаметром, равным среднему диаметру резьбы, будет делительным цилиндром червяка. Диаметр делительного цилиндра червяка.

![]()

где![]() —

осевой модуль червяка, стандартизован

ГОСТ 2144 — 76(Р

— шаг резьбы

червяка); q

— коэффициент

диаметра червяка, принимается в

зависимости от модуля т

(табл. 21.1)

для обеспечения жесткости.

—

осевой модуль червяка, стандартизован

ГОСТ 2144 — 76(Р

— шаг резьбы

червяка); q

— коэффициент

диаметра червяка, принимается в

зависимости от модуля т

(табл. 21.1)

для обеспечения жесткости.

Делительный угол подъема винтовой линии (обычно 5-20°)

![]()

где

![]() — число витков (заходов) червяка.

— число витков (заходов) червяка.

Рис. 21.4. Зацепление червячной передачи

Таблица 21.1. Некоторые

значения т,

q

и

![]() регламентированные

регламентированные

ГОСТ 2144-76

При меньшем числе

заходов

![]() угол

угол

![]() будет меньше

и ниже КПД; при больших zx

увеличиваются

габариты и стоимость передачи.

будет меньше

и ниже КПД; при больших zx

увеличиваются

габариты и стоимость передачи.

Число заходов червяка можно определять в зависимости от передаточного отношения (из опыта проектирования):

и………………….. 10-18 18-40 св. 40

![]() ………………….

4

2

1

………………….

4

2

1

Червячное колесо

является косозубым, у которого угол

наклона линии зуба![]() .

Шаг зубьев

колеса на делительном цилиндре диаметром

d2

равен шагу

Р профиля

червяка, следовательно,

.

Шаг зубьев

колеса на делительном цилиндре диаметром

d2

равен шагу

Р профиля

червяка, следовательно,

![]() или

или![]()

Диаметры вершин

da1 = т (q + 2); da2 = т (z2 + 2 + 2х).

Диаметры впадин

df1 = m(q -2,4); df2 - m(z2 - 2,4 + 2x).

Межосевое расстояние

aw ==0,5 m (q + z2 + 2x),

где x — смещение при нарезании червячного колеса, получаемое удалением (положительное смещение) или приближением (отрицательное смещение) фрезы к центру заготовки; червяк нарезается без смещения.

Путем варьирования значений m, q и x можно вписать в заданное aw червяки с разным числом заходов z1 и колеса с разным числом зубьев z2, Получая различные передаточные отношения при неизменных габаритах корпуса.

Межосевые расстояния редукторов стандартизованы (см. с. 331).

Длину нарезной

части червяка

![]() принимают

такой, чтобы обеспечить зацепление с

возможно большим числом зубьев колеса.

Ширину колеса b2

назначают

из условия получения угла обхвата

червяка колесом

принимают

такой, чтобы обеспечить зацепление с

возможно большим числом зубьев колеса.

Ширину колеса b2

назначают

из условия получения угла обхвата

червяка колесом

![]() .

Для передач без смещения на основании

экспериментальных исследований и данных

эксплуатации принимают

.

Для передач без смещения на основании

экспериментальных исследований и данных

эксплуатации принимают

при

при

![]() 1

; 2;

1

; 2;

при

при

![]() 4.

4.

Размер (см. рис. 21.4, a)

![]()

где k — коэффициент;

z1 …………………… 1 2 4

k…………………… 2 1,5 1

§ 3. Кинематика и кпд передачи.

В червячной передаче в отличие от зубчатой окружные скорости v1 и v2 не совпадают по направлению (направлены под углом скрещивания, обычно 90°) и различны по величине. Поэтому начальные цилиндры передачи в относительном движении скользят, а не обкатываются, и передаточное отношение не может быть выражено отношением d2/d1.

Передаточное

отношение. За

один оборот червяка зуб колеса,

контактирующий с

его некоторым

витком, переместится по окружности на

величину подъема витка

![]() и

колесо повернется на угол

и

колесо повернется на угол![]() ,

равный

,

равный![]() Следовательно,

передаточное отношение червячной

передачи

Следовательно,

передаточное отношение червячной

передачи

![]()

откуда видно, что

передаточное отношение и

не зависит

от диаметра червяка, обычно и

= 20![]() 60

- в силовых передачахи

и

60

- в силовых передачахи

и

![]() 300 - в кинематических цепях приборов и

делительных механизмов.

300 - в кинематических цепях приборов и

делительных механизмов.

Скольжение в

червячном

зацеплении. Витки

червяка скользят при движении по

зубьям колеса. Когда точка контакта

совпадает с полюсом зацепления,

относительная скорость![]() направлена

по касательной к винтовой линии витка

червяка (рис. 21.5). В этом положении

окружная скорость червяка

направлена

по касательной к винтовой линии витка

червяка (рис. 21.5). В этом положении

окружная скорость червяка

![]() и

окружная скорость колеса

и

окружная скорость колеса![]() связаны со скоростью скольжения

соотношениями

связаны со скоростью скольжения

соотношениями

![]()

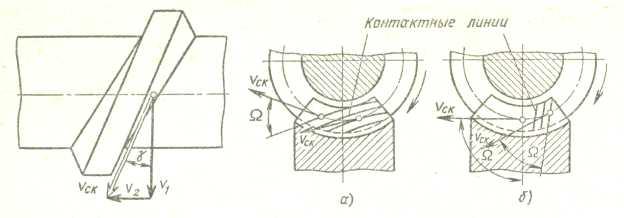

Рис. 21.5. Связь скоростей в передаче Рис. 21.6. Контактные линии в передачах с червяком

цилиндрическим (а) и глобоидным (б)

Так как угол подъема

![]() <

30°, то в

червячной передаче v2

< v1

,а скорость

скольжения

<

30°, то в

червячной передаче v2

< v1

,а скорость

скольжения

![]() >

v2.

Большое

скольжение является причиной износа и

заедания передач, снижает их КПД.

>

v2.

Большое

скольжение является причиной износа и

заедания передач, снижает их КПД.

Отметим, что на

условия смазывания и износ передачи

существенно влияет расположение

контактных линий. В передаче с

цилиндрическим червяком криволинейные

контактные линии (рис. 21.6, а) образуют с

вектором скорости скольжения небольшой

угол![]() .

В результате

создаются неблагоприятные условия для

смазывания. Контактные линии в глобоидной

передаче, располагаясь почти вертикально

(рис. 21.6, б), способствуют лучшему

смазыванию зубьев и, как следствие,

повышению несущей способности

передач.

.

В результате

создаются неблагоприятные условия для

смазывания. Контактные линии в глобоидной

передаче, располагаясь почти вертикально

(рис. 21.6, б), способствуют лучшему

смазыванию зубьев и, как следствие,

повышению несущей способности

передач.

Для уменьшения износа материалы червяка и колеса должны образовать антифрикционную пару (имеющую минимально возможный коэффициент трения). Червяки обычно изготовляют из стали, а колеса — из бронз (оловянистых и безоловянистых). В тихоходных передачах используют колеса из антифрикционного чугуна.

КПД червячной передачи определяют так же, как для винтовой пары, так как условия трения у них примерно одинаковы (см. с. 388):

![]() (21.1)

(21.1)

здесь 0,95 — множитель,

учитывающий потери энергии на

перемешивание масла при смазывании

окунанием;

![]() — угол трения,

— угол трения,![]() (f

— коэффициент

трения).

(f

— коэффициент

трения).

Коэффициент трения

f

зависит от скорости скольжения, для

бронзовых колес при

![]()

![]()

Из формулы (21.1)

следует, что КПД передачи возрастает с

увеличением числа витков (заходов)

червяка (увеличивается угол подъема

![]() )

и с уменьшением коэффициента трения

f

.

)

и с уменьшением коэффициента трения

f

.

В предварительном расчете можно принимать:

![]() .........

1 2 3,4

.........

1 2 3,4

![]() .........0,7-0,75

0,75-0,82 0,87-0,92

.........0,7-0,75

0,75-0,82 0,87-0,92

Невысокий КПД свидетельствует о том, что в червячной передаче значительная часть энергии превращается в теплоту. Вызванное этим повышение температуры ухудшает защитные свойства масляного слоя, увеличивает опасность заедания и выхода передачи из строя.

Для предотвращения чрезмерного повышения температуры масла оценивают тепловой баланс между тепловыделением и теплоотдачей и при необходимости принимают меры по уменьшению тепловыделения или увеличению теплоотдачи. В первом случае за счет ограничения глубины погружения червяка в масло, применения маслоразбрызгивающих колец, верхнего размещения червяка и др. уменьшают потери на разбрызгивание и размешивание масла. Повышают также КПД передачи путем уменьшения шероховатости витков червяка, снижения коэффициента трения в контакте за счет подбора масла.

Теплоотдачу улучшают увеличением поверхности охлаждения деталей корпуса (оребрением), искусственным охлаждением корпуса (обдувом вентилятором), применением циркуляционной системы смазывания (с подачей охлажденного масла в зоны контакта через струйные сопла).