- •Министерство образования и науки Российской Федерации

- •Типовые темы заданий курсовой работы

- •Приложение

- •Содержание

- •Правила оформления курсовой работы

- •Построение курсовой работы

- •Нумерация страниц пояснительной записки

- •Иллюстрации

- •Таблицы

- •Формулы и уравнения

- •Определения, обозначения и сокращения

- •Приложение 1 Пример составления реферата

- •Пример оформления рисунка

- •Книга одного автора

- •Примеры библиографического описания составной части документа

- •Методические указания по проектированию отливок

- •3. Принципы проектирования литейной песчаной формы

- •Конструкция и параметры литниковых систем для чугуна

- •Курсовая работа

- •Краткие методические указания

- •420111, Казань, к.Маркса, 10

Примеры библиографического описания составной части документа

Статья из газеты или журнала

Лажинцева Е. Как "Майкрософт" решает вопросы терминологии [Текст] // Мир Интернет. - 1999. - №5. - С.86-88.

Белов Г. Д. О вещественных резонансах в волноводе / Г. Л. Белов, П.Н.Юдин [Текст] // Вестн. Моск. ун-та. Сер.3, Физика. Астрономия. — 2001. - № 5. – С.23-26.

Schlichting K.W, Jordan E.H., Gell M. Failure modes in plasma-sprayed thermal barrier coatings // Materials Sciencе and Engineering. – 2003. - Vol. A 342. - p. 120-130.

Статья из сборника

Рогожин П.В. Современные системы передачи информации [Текст] // Компьютерная грамотность: сб. статей / Сост. П.А. Павлов. - 2-е изд. - М., 2001. - С. 68-99.

Крюкова О.П. Эффективная коммуникация между учителем и учащимся в учебной среде, опосредованной компьютером: проблемы и решения [Текст] // Теория и практика коммуникации. : сб. статей / Под общ. ред. И.Н. Розиной. - Ростов-на-Дону: Изд-во ИУБиП, 2004. - Вып. 2. - С.85-93.

Статья из материалов конференции

Симонов А. Очистка сточных вод: проектирование технических устройств [Текст] / А. Симонов, Р. Иванов // VII региональная конференция молодых исследователей Волгоградской области (Волгоград, 12-15 мая 2002 г.) : тез. докл. – Волгоград, 2002. – С. 13-15.

ЭЛЕКТРОННЫЕ РЕСУРСЫ.

Оптический диск.

Цветков В.Я. Компьютерная графика [Электронный ресурс] : для студентов заоч. формы обучения / В.Я.Цветков. – Электрон. дан. и прогр. – М.: Интерсофт, 1999. – 1 электрон. опт. диск (CD-ROM). – Загл. с экрана

Web-страница.

Травин А. Три поисковика Рунета, не считая Google. [Электронный ресурс]. (http://www.netoskop.ru/theme/2001/06/21/2662.html). Проверено 21.08.2002.

Статья из электронного журнала.

Петрова Л.Е. "Новые бедные" ученые: жизненные стратегии в условиях кризиса. [Электронный ресурс] // Экономическая социология. - 2001.- Т.2, N1. - С.26-43. (http://www.ecsoc.msses.ru/pdf/ecsoc003.pdf). Проверено 11.03.2003.

Документ, извлеченный из цифровой базы данных.

Розина И.Н. Компьютерные телекоммуникации в образовательных технологиях для систем подготовки учителей России и США: Автореф. … дис. канд. пед. наук. [Электронный ресурс] / И.Н.Розина; ГНУ ГНПБ им. К.Д. Ушинского; OIMRU. - М., 2004, 1.24 авт. л. - Деп. в ГНПБ им.

К.Д. Ушинского (ОИМ) 05.04.03; № Эл. 04-33. (Электронный вариант: Формат RTF). - Опубликовано - Электр. журн. "Образование: исследовано в мире" (http://www.oim.ru). Проверено 03.12.2004.

Alzamil, Mansour A. Perceptions of Internet use as academic library services' delivery medium for Web-based courses. [Электронный ресурс] /The Florida State University. - 2002, 153 pages. ProQuest (http://www.proquest.com). AAT

ПРИЛОЖЕНИЕ 2

Методические указания по проектированию отливок

Разработка технологического процесса получения отливки производится в зависимости от конструкции детали, ее материала, массы и серийности и включает следующие стадии:

выбор способа литья и процесса формовки;

разработка чертежа элементов литейной формы;

проектирование технологической оснастки литейного производства;

выбор оборудования;

определение технологических параметров и условий литья.

Выбор способа литья и процесса формовки;

Современные требования, предъявляемые к литым заготовкам деталей машин, характеризуются максимальным приближением отливок по форме и размерам к готовым деталям, экономией металла, применением прогрессивных методов литья. Однако следует иметь в виду, что технические требования, предъявляемые к литым деталям, могут быть обеспечены одинаково надежно различными способами литья. При выборе оптимального способа получения литых деталей следует проводить сравнительный анализ возможных вариантов рассматриваемых технологических процессов литья. В качестве критериев сравнительного анализа способов литья принимают технологические возможности способов (масса и габаритные размеры отливок, сложность и требования, предъявляемые к ним, масштаб производства и др.), возможности способов литья в обеспечении равномерной мелкозернистой структуры, более высоких механических свойств. Технологические возможности способов изготовления отливок приведены в табл.1.

Кроме того, для получения качественных отливок необходимо учитывать литейные свойства сплавов. Например, если сплав обладает пониженной жидкотекучестью, то нежелательно применять литье в металлические формы-кокили. В этом случае целесообразно использовать литье под давлением, литье по выплавляемым моделям и другие способы, применение которых повышает жидкотекучесть сплавов. Если для изготовления отливок используются сплавы с высокой усадкой, то нежелательно применять литье в кокиль и под давлением, так как возможно образование трещин в отливках из-за низкой податливости форм и усадочных раковин из-за сложности установки прибылей.

При выборе способа литья необходимо учитывать технологичность конструкции литой детали применительно к рассматриваемым способам. Так, сложные по конфигурации отливки получают литьем под давлением, по выплавляемым моделям или в песчаных формах. Литьем в кокиль получают отливки с простой наружной конфигурацией, а центробежным литьем изготовляют, как правило, отливки типа тел вращения. Наиболее тонкостенные отливки получают литьем по выплавляемым моделям и литьем под давлением, при литье в кокиль стенки отливки должны быть значительно толще, чем при литье в песчаные формы, и т.д.

Если при литье в песчаные формы габаритные размеры и масса отливок практически не ограничены, то специальные способы литья применяют для получения мелких и средних по массе отливок. Кроме того, следует выбирать такой способ литья, который обеспечивал бы получение отливок с заданной точностью и заданным параметром шероховатости поверхности. Малая шероховатость поверхности отливок позволяет сохранить литейную корку, которая, как правило, имеет повышенные твердость и износостойкость; снизить себестоимость готовых деталей за счет экономии металла и снижения трудоемкости при механической обработке.

Важными технико-экономическими критериями выбора рационального способа изготовления отливок являются экономия используемых материалов и минимальная себестоимость формообразования заготовок. При этом выбирают такой способ литья из всех возможных, который после механической обработки отливок обеспечивает минимальную себестоимость готовой детали при прочих равных условиях.

Таким образом, выбор рационального способа изготовления литых заготовок является многокритериальной задачей, для решения которой целесообразно использовать ЭВМ. Использование ЭВМ для выбора способа получения отливок предопределяет наличие математической модели и алгоритма соответствующего процесса.

Исходной информацией для выбора способа изготовления отливки с помощью ЭВМ являются чертеж детали и технические требования на нее; материал детали; программа выпуска; параметры, по которым осуществляется оптимизация способа получения литой детали, и т.д.

Таблица 1

Технологические возможности способов изготовления отливок

-

Показатель

ЛПФ

ЛОФ

ЛВМ

ЛК

лпд

ЦЛ

Материал отливок

Сталь, чугун, цветные сплавы

Сталь, чугун, цветные сплавы

Сталь, чугун,

цветные сплавы, спец. сплавы

Сталь, чугун, цветные сплавы

Цветные сплавы

Сталь, чугун, цветные сплавы

Максимальная масса отливок, кг

200 ООО

150

150

7000 - чугун, 4000 - сталь, 500 - цветной сплав

100

600

Максимальный размер отливки, мм

Неогранич.

1500

1000

2000

1200

6000

Толщина стенок, мм min

max

3,0

2,0

0,5

3,0

5,0

4,0

Неогранич.

12,0

6,0

100

6,0

2,0

Класс размерной точности отливок

6 ... 14

4 ... 11 т

3 ... 8

4 ... 11т

3 т ... 7

6 ... 15

Шероховатость поверхности, мкм

320 ... 80

160 ... 40

80 ... 20

160 ... 40

40 ... 10

320 ... 80

Минимальный припуск на механическую обработку (на сторону), мм

0,3 ... 6,0

0,4 ... 2,0

0,0 ... 0,6

0,377 ... 1,0

0,2 ... 0,5

0,3 ... 1,0

Линейные уклоны, град

0,5 ... 3

1 ... 2

1 ... 2

0,5 ... 1,2

0,5 ... 1

1 ... 6

Коэффициент использования металла, %

60 ... 70

80 ... 95

90 ... 95

75 ... 80

90 ... 95

70 ... 90

Относительная себестоимость 1 т отливок

1,0

1,5 ...2,0

2,5 ... 3,0

1,2 ... 1,5

1,8 ... 2,0

0,6 ... 0,7

Экономически оправданная серийность, шт./год

Неогранич.

200 ... 500

1000

400 ... 800

1000

100 ... 1000

Условные обозначения: ЛПФ - литье в песчаные формы; ЛОФ - литье в оболочковые формы; ЛВМ - литье по выплавляемым моделям; ЛК - литье в кокиль; ЛПД - литье под давлением; ЦЛ - центробежное литье.

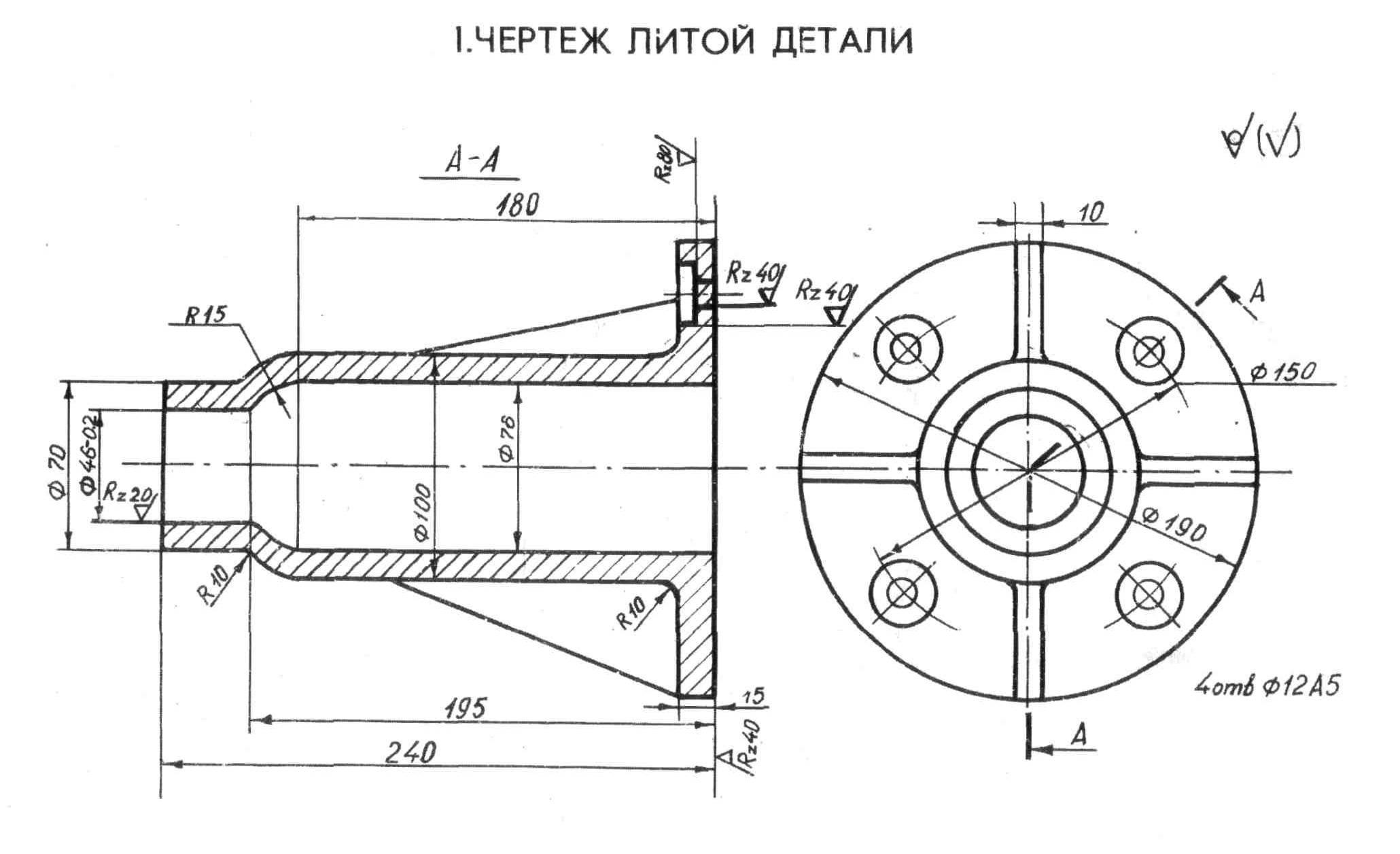

2. Разработка чертежа элементов литейной формы производится в соответствии с ГОСТ 2.423-73 и выполняется на основании чертежа детали. Чертеж элементов литейной формы является первичным технологическим документом. При его разработке выполняются все технологические указания, необходимые для проектирования и изготовления технологической оснастки литейного производства.

2.1. Упрощаются внешние и внутренние очертания отливки, так как отверстия малого диаметра, мелкие выемки, пазы и т.д. в отливках не получают, а рассчитывают на их оформление при последующей механической обработке /рис. 1./. Минимальный диаметр литого отверстия должен быть не менее: для черных сплавов при литье в песчаные формы 10-15 мм, в оболочковые формы - 6 мм по выплавляемым моделям - 3-5 мм; а для цветных сплавов при литье в кокиль - 8-10 мм, при литье под давлением - 1,5 – 2,5 мм.

2.2. Выбирается рациональное (с учетом упрощения изготовления оснастки и формовки) положение отливки в период закалки в форме, которое обеспечивает отсутствие в ней дефектов усадочного происхождения и качество поверхностей. При этом исходят из того, что наиболее чистыми и плотными при получении отливок путем свободной заливки получаются нижние и боковые поверхности, а на верхних поверхностях могут концентрироваться газовые раковины и песчаные включения (см. рис. 1).

2.3. Обозначаются (см. рис. 1) разъем модели в форме, отъемные части модели. Для облегчения извлечения модели из формы и стержня из стержневого ящика предусматриваются формовочные уклоны (рис.3). Для отливок из стали, чугуна и цветных сплавов при литье в песчаные формы величина уклонов выбирается по ГОСТ 3212-80, а для литья в кокиль и под давлением - соответственно по ОСТ 5.9531-72 и ОСТ 5.9044-71. Данные по величине формовочных уклонов основных формообразующих поверхностей модельного комплекса при применении песчано – глинистых смесей приведены в табл. 5.

2.4. Определяется требуемое число стержней, их форма и размеры. Особое внимание уделяется длине, высоте знаков, величинам уклонов и зазоров между знаками и формой, что обуславливается необходимостью обеспечения надежной фиксации стержней в форме и удобством сборки форм. Длина горизонтальных знаков для песчаных форм и формовочные уклоны на знаковых поверхностях (см. рис.1) выбираются по ГОСТ 3606-80. Справочные данные по габаритным размерам знаков стержней приведены в табл. 6.

2.5. Назначаются припуски на механическую обработку отливок (см. рис. 1), величина которых обуславливается требованиями ГОСТ 1855-55 (чугунные отливки), ГОСТ 2009-55 (стальные отливки) и ОН 9-789-67, ОСТ 5.9186-74, ОСТ 9044-71 (цветные отливки) соответственно при литье в песчаные формы, в кокиль и центробежном, в оболочковые формы и по выплавляемым моделям, под давлением. Все сопряжения стенок, имеющих припуск на обработку, выполняются с закруглениями (галтелями), обеспечивающими плавный переход от одной стенки к другой (рис.4). Сопряжение необрабатываемых стенок устанавливаются по требованию чертежа детали. Справочные данные по припускам на обработку приведены в табл. 2, а радиусы галтелей - в табл. 3.

Рис.1 Чертеж детали.

Рис.2. Чертеж отливки.

2.6. Устанавливается величина усадки сплава, на которую увеличиваются размеры модельного комплекса и стержневого ящика. Величина усадки (по справочным данным и ОСТ 5.9044-71) в среднем применяется для чугунных отливок 1%, для стальных - 2%, для отливок из цветных сплавов - 1,5%.