- •Федеральное агентство образования Российской Федерации

- •Часть I

- •Классификация литых заготовок

- •Литейные сплавы

- •Литейные свойства сплавов

- •Литейные сплавы

- •Способы изготовления отливок. Изготовление отливок в песчаных формах

- •Изготовление отливок в песчаных формах

- •Приготовление формовочных и стержневых смесей

- •Приготовление формовочных смесей

- •Стержневая смесь

- •Модельный комплект

- •Изготовление литейных форм

- •Формовка в кессонах

- •Машинная формовка

- •Вакуумная формовка

- •Безопочная автоматическая формовка

- •Изготовление стержней

- •Практическая часть

- •8 Вариант Разработка технологического чертежа отливки и формы в сборе

- •Изготовление литейной формы

- •Часть II Сварочное производство. Сварка плавлением

- •Сварка плавлением Дуговая сварка

- •Ручная дуговая сварка

- •Автоматическая дуговая сварка под флюсом

- •Плазменная сварка

- •Электрошлаковая сварка

- •Лучевые способы сварки Электронно-лучевая сварка

- •Лазерная сварка

- •Газовая сварка

- •Сварка давлением. Специальные термические процессы в сварочном производстве Сварка давлением

- •Контактная сварка

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Тип сварного соединения

- •Практическая часть.

- •8 Вариант. Разработка технологического процесса сварки обечайки под слоем флюса.

- •Список используемой литературы:

Безопочная автоматическая формовка

Используется при изготовлении форм для мелких отливок из чугуна и стали в серийном и массовом производстве.

Изготовление литейных форм осуществляется на высокопроизводительных пескодувно-прессовых автоматических линиях (рис.6).

Рис.6. Изготовление безопочных литейных форм

Формовочная камера заполняется смесью с помощью сжатого воздуха из головки 2. Уплотнение осуществляется при перемещении модельной плиты 1 плунжером 4. После уплотнения поворотная модельная плита 3 отходит влево и поворачивается в горизонтальное положение.

Полуформа перемещается плунжером 4 до соприкосновения с предыдущим комом, образуя полость 5.

Затем производят заливку металла из ковша 6. После затвердевания и охлаждения отливок, формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси.

Изготовление стержней

Изготовление стержней осуществляется вручную или на специальных стержневых машинах из стержневых смесей.

Изготовление стержней включает операции: формовка сырого стержня, сушка, окраска сухого стержня. Если стержень состоит из нескольких частей, то после сушки их склеивают.

Ручная формовка осуществляется в стержневых ящиках. В готовых стержнях выполняют вентиляционные каналы. Для придания стержням необходимой прочности используются арматурные каркасы из стальной проволоки или литого чугуна.

Готовые стержни подвергаются сушке при температуре 200…230 0С, для увеличения газопроницаемости и прочности. Во время сушки из стержня удаляется влага, частично или полностью выгорают органические примеси

Часто стержни изготавливают на пескодувных машинах. При использовании смесей с синтетическими смолами, стержни изготавливают в нагреваемой оснастке.

Изготовление стержней из жидкостекольных смесей состоит в химическом отверждении жидкого стекла путем продувки стержня углекислым газом.

Практическая часть

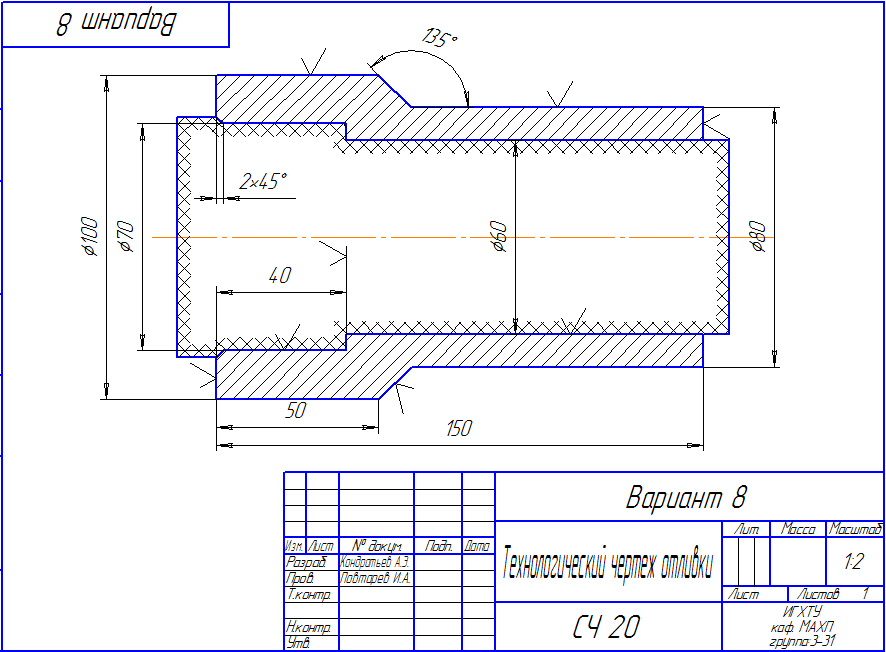

8 Вариант Разработка технологического чертежа отливки и формы в сборе

Задание: По варианту чертежа детали разработать чертеж отливки с модельно литейными указаниями. Для этого нужно:

а) выбрать плоскость разъёма модели и формы с указанием положения отливки в форме В (верх) и Н (низ);

б) выполнить эскиз отливки с обозначением размеров припусков, уклонов, усадки металла и стержней;

в) выполнить эскиз модели с указанием габаритных размеров;

г) начертить эскиз стержневого ящика без указания размеров;

д) привести эскизы, показывающие изготовление нижней и верхней полуформ;

ж) привести эскиз собранной литейной формы в разрезе с указанием её элементов;

е) дать краткое описание последовательных операций по изготовлению питейной формы и отливки.

Изготовление литейной формы

Ручную формовку в опоках по разъёмной модели для изготовления отливки в разовой песчано-глинистой форме осуществляют в следующей последовательности:

1. Изготовление нижней полуформы.

Нижнюю половину модели, не имеющую центрирующих шипов, ставят плоскостью разъёма на подмодельную плиту и устанавливают опоку. Поверхность модели и подмодельной плиты посыпают разделительным составом для уменьшения прилипания смеси к оснастке (сухой кварцевый песок, порошок талька или графита). На модель наносят слой облицовочной смеси толщиной 20 — 30 мм, уплотняют её руками вокруг всей модели. Затем заполняют остальной объём опоки наполнительной смесью и уплотняют её трамбовкой, сначала у стенок опоки, а затем в средней части. Излишек смеси срезают доской. В формовочной смеси на расстоянии 40 - 50 мм друг от друга и на 10 - 15 мм от модели душником накалывают отверстия для выхода газов. Заформованную опоку переворачивают на 180°.

2. Изготовление верхней полуформы.

Заформованную опоку переворачивают на 180°. На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину модели, модели шлакоуловителя, стояка и выпоров. Поверхность разъёма формы посыпают тонким слоем разделительной смеси, для того чтобы формовочная смесь в верхней опоке не прилипала к смеси в нижней опоке. Верхнюю опоку устанавливают по центрирующим штырям на нижнюю. Наполняют её формовочными смесями так же, как и нижнюю. После уплотнения смеси вокруг стояка гладилкой прорезают литниковую чашу.

3.Извлечение моделей.

Модели стояка и выпаров раскачивают и удаляют из верхней полуформы. Верхнюю опоку снимают и поворачивают на 1800 разъемом вверх. Из полуформ после лёгкого простукивания и раскачивания удаляют половины моделей и модель шлакоуловителя .Устраняют возможные дефекты формы, возникшие при извлечении моделей, обдувают обе полуформы сухим сжатым воздухом для удаления возможного засора поверхность полуформ припыливают молотым древесным углём или графитом.

4.Сборка литейной формы.

В нижнюю полуформу устанавливают стержень и накрывают ее верхней полуформой. Полуформы фиксируют штырями или скобами и на верхнююполуформу устанавливают груз для предотвращения ухода жидкого металла через разъём формы во время заливки. Производится заливка металла в форму до тех пор пока он, поднимаясь снизу не заполнит до верха выпоры.

Так как данная отливка имеет вертикальное расположение стержня, знаковые части выполняются коническими.