- •Федеральное агентство образования Российской Федерации

- •Часть I

- •Классификация литых заготовок

- •Литейные сплавы

- •Литейные свойства сплавов

- •Литейные сплавы

- •Способы изготовления отливок. Изготовление отливок в песчаных формах

- •Изготовление отливок в песчаных формах

- •Приготовление формовочных и стержневых смесей

- •Приготовление формовочных смесей

- •Стержневая смесь

- •Модельный комплект

- •Изготовление литейных форм

- •Формовка в кессонах

- •Машинная формовка

- •Вакуумная формовка

- •Безопочная автоматическая формовка

- •Изготовление стержней

- •Практическая часть

- •8 Вариант Разработка технологического чертежа отливки и формы в сборе

- •Изготовление литейной формы

- •Часть II Сварочное производство. Сварка плавлением

- •Сварка плавлением Дуговая сварка

- •Ручная дуговая сварка

- •Автоматическая дуговая сварка под флюсом

- •Плазменная сварка

- •Электрошлаковая сварка

- •Лучевые способы сварки Электронно-лучевая сварка

- •Лазерная сварка

- •Газовая сварка

- •Сварка давлением. Специальные термические процессы в сварочном производстве Сварка давлением

- •Контактная сварка

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Тип сварного соединения

- •Практическая часть.

- •8 Вариант. Разработка технологического процесса сварки обечайки под слоем флюса.

- •Список используемой литературы:

Тип сварного соединения

Основными преимуществами сварных соединений являются: экономия металла; снижение трудоемкости изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Сварным конструкциям присущи и некоторые недостатки: появление остаточных напряжений; коробление в процессе сварки; плохое восприятие знакопеременных напряжений, особенно вибраций; сложность и трудоемкость контроля.

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку.

В зависимости расположения соединяемых деталей различают четыре основных типа сварных соединений: стыковые, нахлесточные, угловые и тавровые (рис. 14).

Рис.14. Основные типы сварных соединений

а – стыковое; б – нахлесточное; в – тавровое; г – угловое

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом.

Формы подготовки кромок под сварку показаны на рис. 15. различают V, K, X – образные

По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

Рис. 15. Формы подготовки кромок под сварку:

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Практическая часть.

8 Вариант. Разработка технологического процесса сварки обечайки под слоем флюса.

Задание: разработать процесс автоматической сварки обечайки под слоем флюса. Разработать процесс сварки обечайки по исходным данным. Привести в соответствии с рекомендованным типом соединения сечение шва с указанием размеров, используя ГОСТ 8713-79. Подобрать марку и диаметр проволоки и флюс. По размерам шва посчитать массу наплавленного металла. Определить расход проволоки с учетом потерь, расход электроэнергии и время сварки изделия. Указать метод контроля качества сварного шва.

Исходные

данные: ;

; ;

; ,

, .

.

Материал слоя: 12ХМ.

Тип

сварного соединения и номер шва:№1 -

ГОСТ 8713-79 – С4- ,

,

№2-

ГОСТ 8713-79 – С4- .

.

Для

случая №1 и №2 (S=S1=12мм) ширина сварного

шва

;

;

;

;

;

; .

.

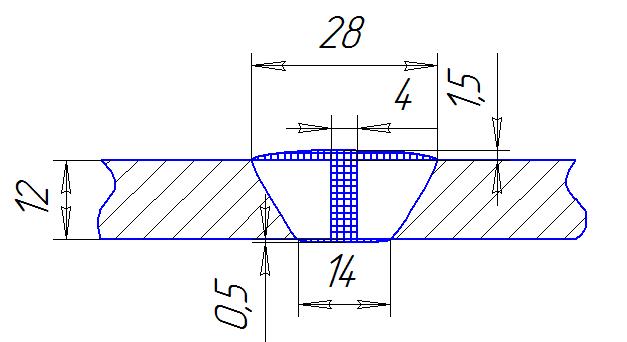

Рис.1. Сечение шва №1 и №2 с указанием его размеров.

Сталь 12ХМ.

Подберем марку проволоки. Сначала выберем тип флюса АН-22 по марке свариваемой стали. Используя выбранный тип флюса и марку стали подбираем марку проволоки. Выбираем марку Св-08ХМ. Основные технологические характеристики сварочного аппарата:

–скорость сварки;

–скорость сварки;

–напряжение при

сварке.

–напряжение при

сварке.

Выберем по справочникам диаметр стальной проволоки

.

.

Принимаем

силу сварочного тока

.

.

По

размеру шва №1 и №2 рассчитаем массу

наплавленного металла. Для этого

используем сечение шва, взятое из ГОСТа.

Сечение шва сформировано за счет

расплавления основного металла и

присадочного. Необходимо выделить долю

присадочного металла. Каждая клетка

имеет площадь 1мм. Подсчитав число

клеток, принимаем суммарную площадь

наплавленного металла в сечении

Рис.2. Сечение шва №1 и №2.

Объем наплавленного металла:

,

,

,

,

,

,

где

— суммарные длины сварных швов №1 и №2.

— суммарные длины сварных швов №1 и №2.

,

,

,

,

,

,

,

,

,

,

,

,

.

.

Масса наплавленного металла:

,

,

где

γ — плотность присадочного материала.

Для стали 12ХМ

.

.

.

.

Необходимая для сварки масса электродов с учетом потерь:

,

,

Где

—

коэффициент потерь металла на угар и

разбрызгивание, принимается =0,02…0,03.

—

коэффициент потерь металла на угар и

разбрызгивание, принимается =0,02…0,03.

.

.

Расчет времени сварки обечайки швом №1:

,

,

Расчет времени сварки обечайки швом №2:

,

,

Применим для проведения сварки стали 12ХМ автомат сварочный АДФ-1250. Трактор производит сварку соединений встык с разделкой и без разделки кромок. Пределы регулирования по току для данного аппарата 250-1250 А, по напряжению 26-60 В. Диаметр электродной проволоки 3-6 мм. Скорость подачи электродной проволоки 20-135 м/ч.

Определение расхода энергии, необходимой для сварки изделия швом №1:

,

,

.

.

Определение расхода энергии, необходимой для сварки изделия швом №2:

,

,

.

.

,

,

.

.

После сварки обечайки проводим визуальный контроль сварных швов и в качестве инструментального неразрушающего метода контроля используем радиографический метод или дублирующий ультразвуковой контроль.