- •Тема 2. 2 Центробежные насосы

- •2.2.1 Формы рабочих колёс насосов различной быстроходности

- •2.2.2 Коэффициент полезного действия центробежных насосов

- •2.2.3 Упрощённый способ расчёта рабочего колеса насосов малой быстроходности

- •2.2.4 Кавитация, допустимая высота всасывания

- •2.2.5 Типы характеристик

- •2.2.6 Основные части конструкций центробежных насосов. Применяемые материалы

- •2.2.7 Конструкции центробежных насосов

- •2.2.8 Влияние температуры жидкости на конструкцию центробежных насосов

- •2.2.9 Особые конструкции агрегатов с центробежными насосами

- •2.2.10 Выбор насосов по заданным рабочим параметрам. Приводные двигатели

- •2.2.10 Устройство и эксплуатация насосных установок

2.2.2 Коэффициент полезного действия центробежных насосов

Общие соображения о потерях энергии и коэффициент полезного действия центробежных машин были изложены выше.

Объёмны потери в центробежных насосах обусловлены перетеканием жидкости через переднее уплотнение колеса и уплотнением втулки вала между уплотнениями насоса.

Существует следующее

ориентировочное выражение для коэффициента

полезного действия

![]() :

:

![]() (2.104)

(2.104)

Коэффициент а зависит от соотношения между диаметрами входа и выхода и составляет около 0,68.

У современных

крупных центробежных насосов при

тщательном изготовлении рабочих колёс

![]() = 0, 96 – 0,98, а у мелких и средних насосов

= 0, 96 – 0,98, а у мелких и средних насосов

![]() =

0,85 – 0,95.

=

0,85 – 0,95.

Значение

![]() центробежного насоса в значительной

степени зависит от состояния уплотнений.

Последние довольно быстро изнашиваются,

особенно в случаях, когда насос работает

в агрессивных средах.

центробежного насоса в значительной

степени зависит от состояния уплотнений.

Последние довольно быстро изнашиваются,

особенно в случаях, когда насос работает

в агрессивных средах.

Гидравлические потери в центробежных насосах обусловлены гидравлическим трением, ударами и вихреобразованием в проточной части. Плавно очерченные каналы рабочего колеса, отсутствие резких поворотов, расширений и сужений, тщательная обработка внутренних поверхностей проточной части обеспечивает высокий гидравлический КПД насоса.

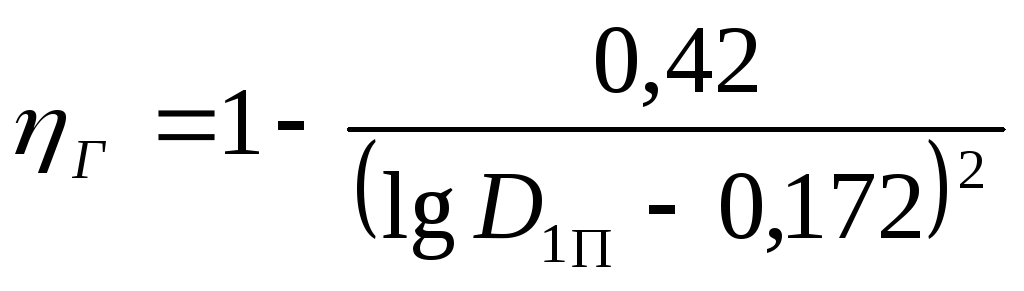

Для современных крупных насосов гидравлический КПД можно определить по формуле

(2.105)

(2.105)

где

![]() - условный диаметр живого сечения на

входе в рабочее колесо, называемый

приведённым диаметром на входе

- условный диаметр живого сечения на

входе в рабочее колесо, называемый

приведённым диаметром на входе![]() .

.

По статистическим данным

![]() (2.106)

(2.106)

Гидравлический КПД зависит от подачи и частоты вращения вала центробежного насоса, который может быть от 0.85 до 0.96.

Механические потери обусловлены трением в уплотнениях и подшипниках, а также гидравлическим трением о поверхности рабочих колёс и поверхности разгрузочных дисков.

Значения механического

КПД у современных крупных центробежных

насосов достигают

![]() ;

общий же КПД центробежных насосов

крупных размеров при тщательном

изготовлении равен

;

общий же КПД центробежных насосов

крупных размеров при тщательном

изготовлении равен![]() .

.

2.2.3 Упрощённый способ расчёта рабочего колеса насосов малой быстроходности

Исходными данными

являются подача Q

м![]() /с,

напорН

,м, частота вращения п,

об/мин. Частота вращения назначается в

зависимости от типа приводного двигателя.

При этом следует ориентироваться на

непосредственное соединение валов

насоса и электродвигателя.

/с,

напорН

,м, частота вращения п,

об/мин. Частота вращения назначается в

зависимости от типа приводного двигателя.

При этом следует ориентироваться на

непосредственное соединение валов

насоса и электродвигателя.

Выбор количества

ступеней производится путём сравнения

заданных подачи и напора с параметрами

построенных насосов. Напор одной ступени

Н![]() = Н/z,

где z

– количество ступеней.

= Н/z,

где z

– количество ступеней.

Для выяснения

конструктивного типа насосов рассчитывают

коэффициент быстроходности

![]() по

формуле (2.84). Затем по вышеприведённым

формулам рассчитывают

по

формуле (2.84). Затем по вышеприведённым

формулам рассчитывают![]() ,

приведённый диаметр и гидравлический

КПД насоса.

,

приведённый диаметр и гидравлический

КПД насоса.

Принимая

![]() в указанных выше пределах, рассчитывают

общий КПД насоса

в указанных выше пределах, рассчитывают

общий КПД насоса![]() .

.

Определив мощность

насоса

![]() и крутящий момент

и крутящий момент![]() ,

можно рассчитать по условиям скручивания

диаметр вала насоса

,

можно рассчитать по условиям скручивания

диаметр вала насоса

![]() (2.107)

(2.107)

Вал насоса работает

в основном на скручивание моментом М,

но частично нагружен поперечными и

центробежными силами, обусловленные

дисбалансом ротора. Поэтому допустимое

напряжение кручения

![]() принимают пониженным:

принимают пониженным:![]() =

1,2 – 2,0 кН/см

=

1,2 – 2,0 кН/см![]() .

.

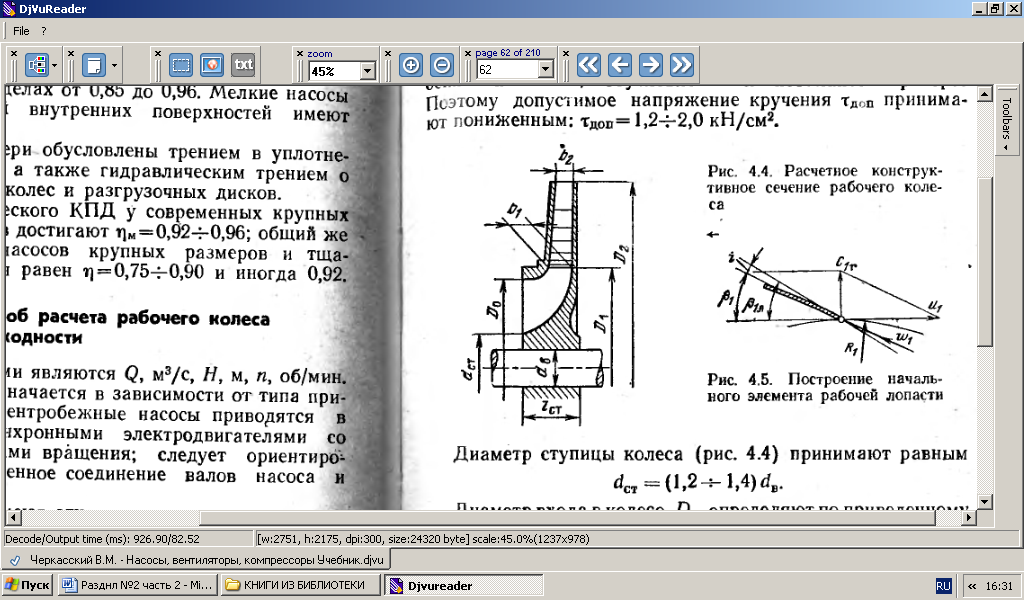

Диаметр ступицы колеса (рис. 2.62) принимают равным

![]()

Рисунок 2.62 Расчётное конструктивное сечение рабочего колеса

Диаметр входа в

колесо

![]() определяют по приведённому диаметру

определяют по приведённому диаметру

![]() (2.108)

(2.108)

Приняв длину

ступицы

![]() ,

можно наметить конструкцию входного

колеса, как это показано на рис. 2.62.

Рекомендуется последовательное

вычерчивание конструкции эскиза по

мере получения расчётных размеров.

,

можно наметить конструкцию входного

колеса, как это показано на рис. 2.62.

Рекомендуется последовательное

вычерчивание конструкции эскиза по

мере получения расчётных размеров.

Окружная скорость на входе в межлопастные каналы

![]() .

(2.109)

.

(2.109)

Полагая

![]() ,

построение входного параллелограмма

скоростей определяет входной угол

,

построение входного параллелограмма

скоростей определяет входной угол![]() .

.

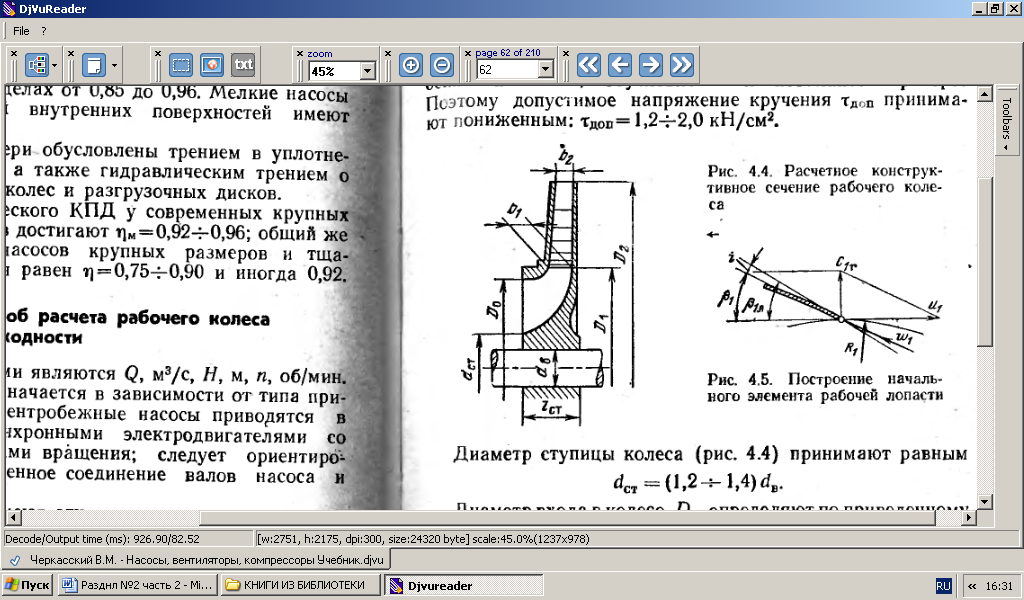

Конструктивный угол лопасти на входе получают, принимая угол атаки

i

= 0 - 6![]() .

(рис.2. 63)

.

(рис.2. 63)

Рисунок 2.63 Построение начального элемента рабочей лопасти

Ширина

![]() лопасти на входе определяется из

уравнения расхода

лопасти на входе определяется из

уравнения расхода

![]() ,

,

где

![]() - коэффициент стеснения входного сечения

кромками лопастей,

- коэффициент стеснения входного сечения

кромками лопастей,![]() .

.

Толщина лопастей литых чугунных колёс принимается по соображениям технологии не менее 4 мм.

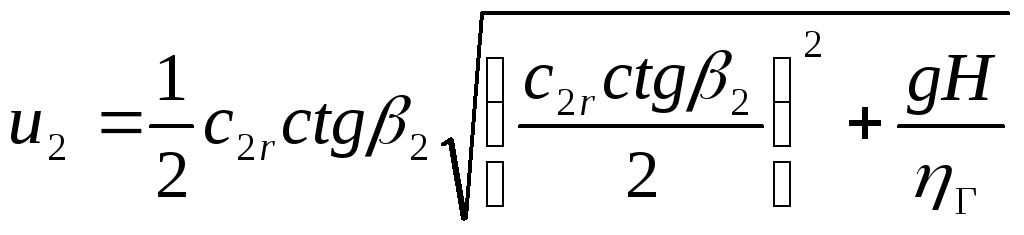

Далее выполняется

расчёт выходных элементов рабочего

колеса. Удобно принять угол потока

![]() и определить необходимую окружную

скорость

и определить необходимую окружную

скорость![]() .

.

Используя уравнение

Эйлера. При радиальном входе в межлопастные

каналы (![]() ),

получаем расчётную формулу

),

получаем расчётную формулу

Зная

![]() и выбрав число лопаток, можно по формуле

(2.34) определить выходной угол лопастей

и выбрав число лопаток, можно по формуле

(2.34) определить выходной угол лопастей![]() .

.

Размеры, полученные расчётом и конструктивные соображения позволяют построить продольное сечение колеса и вычерчить лопасть, пользуясь указанным выше способом.