- •Тема 6.1 Основы теории

- •6.1.1 Основные понятия. Типы компрессоров

- •6.1.2 Термодинамика компрессорного процесса

- •6.1.3 Коэффициенты полезного действия компрессоров

- •6.1.4 Охлаждение. Ступенчатое сжатие

- •6.1.5 Количество ступеней. Промежуточное давление

- •6.1.6 Характеристики лопастных компрессоров. Пересчёт характеристик

- •6. 1.7 Особенности регулирования лопастных компрессоров

- •Тема 6.2 Центробежные компрессоры

- •6.2.1 Ступень центробежного компрессора

- •6.2.2 Мощность центробежного компрессора

- •6.2.3 Приближенный расчет ступени

- •6.2.4 Конструкции центробежных компрессоров

- •Тема 6.3 Осевые компрессоры

- •6.3.1 Ступень осевого компрессора

- •6.3.2 Конструктивные формы осевых компрессоров

- •6.3.3 Метод расчета основных размеров ступени

- •6.3.4 Примеры конструкций

- •Тема 6.4 Поршневые компрессоры

- •6.4.1 Индикаторная диаграмма

- •6.4.2 Процессы сжатия и расширения газа в поршневом компрессоре

- •6.4.3 Мощность и кпд

- •6.4.4 Мертвое пространство. Подача

- •6.4.5 Многоступенчатое сжатие

- •6.4.6 Мощность многоступенчатого компрессора

- •6.4.7 Конструктивные типы компрессоров

- •6.4.8 Действительная индикаторная диаграмма

- •6.4.9 Подача и давление поршневого компрессора, работающего на трубопровод

- •6.4.10 Регулирование подачи

- •6.4.11 Конструкции компрессоров

- •6.4.12 Компрессоры со свободно движущимися поршнями

- •6.4.13 Компрессорные установки

- •6.4.14 Испытание компрессора. Энергетический баланс компрессора

- •6.4.15 Экономичность работы компрессора

- •6.4.16 Расчет основных размеров ступеней компрессора

6.3.2 Конструктивные формы осевых компрессоров

Осевые компрессоры строятся, как правило, многоступенчатыми. Проточная полость образуется межлопастными каналами венцов рабочих и направляющих лопастей и поверхностями корпуса и втулки.

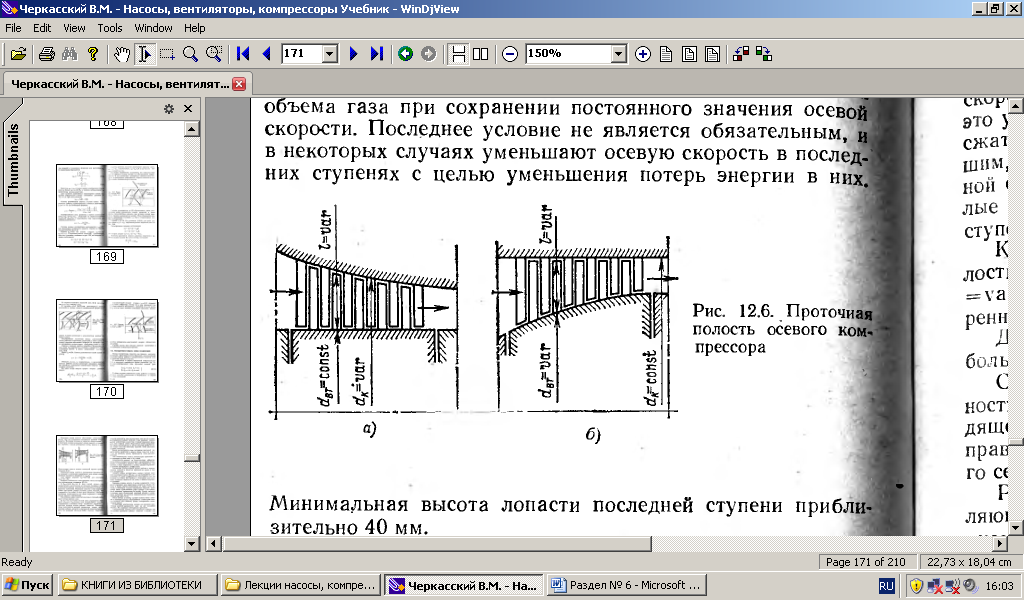

В зависимости от формы внутренней поверхности корпуса и наружной поверхности втулки различают два основных геометрических типа проточной полости (рис.6.23)

(6.23)

(6.23)

В обоих случаях радиальная длина рабочих и направляющих лопастей уменьшается в направлении от первой ступени к последней.

Рисунок 6.23 Проточная полость осевого компрессора

Изменение длины лопасти обусловлено уменьшением объема газа при сохранении постоянного значения осевой скорости. Последнее условие необязательно, и в некоторых случаях уменьшают осевую скорость в последних ступенях с целью уменьшения потерь энергии в них. Минимальная длина лопасти последней ступени приблизительно 40 мм.

Изменение длины

лопасти в направлении движения газа

приводит к изменению характерного для

осевых машин значения втулочного

отношения

![]() .

.

Для первых ступеней

![]() ,

для последних

,

для последних![]() .

.

Выясним особенности геометрических типов компрессоров, определяемых условиями (6.67).

1)

![]() .

В этом случае втулка – цилиндрическая

и изготовление её несложно. Корневые

части и крепление рабочих лопастей всех

ступеней во втулке совершенно одинаковы.

Последние лопасти в этом варианте имеют

при прочих равных условиях длины,

большие, чем в варианте с

.

В этом случае втулка – цилиндрическая

и изготовление её несложно. Корневые

части и крепление рабочих лопастей всех

ступеней во втулке совершенно одинаковы.

Последние лопасти в этом варианте имеют

при прочих равных условиях длины,

большие, чем в варианте с![]() .

Увеличение длины лопастей хвостовых

ступеней уменьшает потери энергии в

них.

.

Увеличение длины лопастей хвостовых

ступеней уменьшает потери энергии в

них.

2)

![]() .

В этой схеме упрощаются обработка

корпуса и крепление в нем направляющих

лопаток. Упрощается и является более

надежными обработка и пригонка внешних

венцов рабочих лопастей. Поэтому

допускаются меньшие радиальные зазоры

между концами рабочих лопастей и

внутренней поверхностью корпуса, что

повышает объемный КПД ступени. Окружные

скорости лопастей в этом случае выше,

чем при

.

В этой схеме упрощаются обработка

корпуса и крепление в нем направляющих

лопаток. Упрощается и является более

надежными обработка и пригонка внешних

венцов рабочих лопастей. Поэтому

допускаются меньшие радиальные зазоры

между концами рабочих лопастей и

внутренней поверхностью корпуса, что

повышает объемный КПД ступени. Окружные

скорости лопастей в этом случае выше,

чем при![]() ;

это увеличивает работу ступеней, и при

заданной ступени сжатия компрессора

количество ступеней получается меньшим.

Чем в первом случае. Недостатком такой

конструкции является применительно к

малым подачам малые длины хвостовых

ступеней: КПД хвостовых ступеней

снижается.

;

это увеличивает работу ступеней, и при

заданной ступени сжатия компрессора

количество ступеней получается меньшим.

Чем в первом случае. Недостатком такой

конструкции является применительно к

малым подачам малые длины хвостовых

ступеней: КПД хвостовых ступеней

снижается.

Кроме рассмотренных

схем построения проточной полости

иногда применяют и другие схемы с

![]() и

и![]() ,

не имеющие, однако, преимуществ перед

рассмотренными.

,

не имеющие, однако, преимуществ перед

рассмотренными.

Для стационарных

осевых компрессоров применяют в

большинстве случаев схему с

![]() .

.

Существенное влияние на энергетическую эффективность осевого компрессора оказывает аэродинамика подводящего и отводящего каналов. Они конструируются, как правило, в виде спиральных и осевых каналов переменного сечения (конфузоров и диффузоров).

Рассмотрим конструктивные формы рабочих и направляющих лопастей и способ их кре5пления во втулке и корпусе компрессора.

Лопасти осевых

компрессоров в редких случаях являются

цилиндрическими. Обычно они рассчитываются

с переменным по длине коэффициентом

реактивности или по условию

![]() .

Это приводит к изменению угла установки

элементов по ее длине, и лопасть получается

винтовой.

.

Это приводит к изменению угла установки

элементов по ее длине, и лопасть получается

винтовой.

Корневое сечение лопасти 1 жестко сопрягается с сухарем 2 , служащим для закрепления лопасти во втулке. Лопасть и сухарь обычно выполняются из одного куска металла, в некоторых случаях они свариваются. Боковые грани сухаря имеют криволинейные рифы (зубцы) 3 для крепления в канавках, проточенных во втулке. Сухари вводятся в канавку через специальный замковый колодец и разводятся по канавке до плотного соприкосновения торцовыми плоскостями (рис. 6.24).

Рисунок 6.24 Конструкция рабочей лопасти

После набора в канавку сухарей полного венца лопастей в замковый колодец закладывается с небольшим натягом холостой (без лопасти) сухарь, стопорящийся специальным винтом.

В некоторых конструкциях колодец для введения хвостовиков лопастей выполняется один на две кольцевые канавки. Это упрощает конструкцию крепления.

Направляющие лопасти могут крепится к корпусу, или аналогично креплению рабочих лопастей к втулке, или способом, показанным на рис. 6.25. В этом случае лопатки группируются при помощи цилиндрических бандажных лент 1 и 2 в секции; одна крепится к верхней половине корпуса компрессора, другая к нижней. Стыки секций – в привалочных плоскостях половин корпуса. Способы крепления лопаток к бандажам и бандажей к корпусу ясны на рис. 6.25. На наружных концах направляющих лопаток отфрезерованы хвостовики 3, проходящие через сквозные отверстия в бандаже. С наружной стороны хвостовик приваривается к бандажу.

Рисунок 6.25 Крепление направляющей лопасти

На внутренних концах направляющих лопаток отфрезерованы стерженьки, пропускаемые через отверстия в бандаж 2 и расклепываемые в нем.

Для увеличения жесткости пакета к наружному бандажу 1 приваривается кольцо жесткости 4 , плотно входящее в цилиндрическую выточку в корпусе. Весь пакет предохраняется от проворачивания в корпусе штифтом 5.