книги / Механика материалов. Методы и средства экспериментальных исследований

.pdf

Все компоненты испытательной системы установлены на силовой раме высокой жесткости. Силовая рама представляет собой конструкцию из стола, неподвижно установленных двух направляющих колонн и подвижной траверсы, перемещающейся по направляющим колоннам посредством односторонних гидроцилиндров для возможности изменения рабочего пространства. Непосредственно во время проведения испытаний

Рис. 2.24. Общий вид испытательной системы Instron 8850

71

траверса фиксируется на колоннах плунжерными зажимами. Гидравлический привод, состоящий из линейного, обеспечивающего осевое перемещение, и поворотного, реализующего вращательное движение, исполнительных механизмов, установлен на подвижной траверсе.

Система имеет сервогидравлический привод, рабочее давление в котором обеспечивается высокопроизводительной автономной маслостанцией. Точное управление движением поршня и прикладываемым усилием основывается на принципе действия замкнутых сервосистем посредством командных электрических сигналов. Сервоклапан, установленный на исполнительном механизме, образует часть замкнутой системы, сигнал обратной связи которой (в режиме управления осевым положением) поступает от линейного датчика перемещения, укрепленного на штоке цилиндра исполнительного механизма. Выходной электрический сигнал датчика пропорционален линейному перемещению поршня и сигналу обратной связи, который сравнивается с исходным управляющим сигналом. По выполненному сравнению производится привод исполнительного механизма в заданное положение. В режиме управления по нагрузке сигнал обратной связи поступает от датчика силы. По аналогичному принципу осуществляется управление системы поворотного исполнительного механизма. Использование сервосистем позволяет повысить точность позиционирования привода испытательных машин и приложения нагрузок к образцу.

В нижней части силовой рамы на столе установлен двухосевой датчик силы, позволяющий одновременно отслеживать осевые усилия и крутящий момент. Через образец нагрузка передается на датчик, где преобразовывается в электрический сигнал, передаваемый контроллеру для измерения и отображения. Датчик силы динамически скомпенсирован для учета инерционных нагрузок, возникающих при перемещении поршня.

Допустимая осевая нагрузка на датчик силы – 160 кН, максимальный момент – 1000 Нм, погрешность регистрируемых

72

данных: ±0,5 % отображаемой нагрузки или ±0,005 % диапазона датчика силы (по большему значению), погрешность по положению (осевому и вращательному) – ±0,005 % от полного хода.

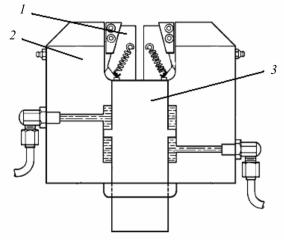

Испытательная система оборудована клиновыми гидравлическими захватами со сменными губками (рис. 2.25), позволяющими использовать образцы с плоскими и цилиндрическими головками. Толщина плоских головок образцов может составлять от 0 до 15,75 мм, диаметр цилиндрических головок – от 6 до 16 мм. Губки свободно перемещаются в корпусе захвата, поджимаются опорным штоком для фиксирования образца. Конструкция клиновидных захватов представлена на рис. 2.25.

Рис. 2.25. Конструкция клиновидных захватов испытательной системы Instron 8850:

1 – сменные губки, 2 – корпус захвата, 3 – опорный шток

Подобная конструкция захватов позволяет проводить испытания на растяжение и сжатие. При этом необходимо подбирать давление масла в контуре захватов, следуя инструкции по эксплуатации, в зависимости от максимальной нагрузки в испытании, материала образца и геометрии головок. Рекомендуется

73

устанавливать гидравлическое питание захвата на величину давления, создающую осевую силу зажима, на 10–15 % больше, чем максимальная нагрузка, которая будет приложена к образцу.

На рис. 2.26 представлены клиновые гидравлические захваты с установленным образцом и экстензометром.

Управление испытательной машиной и сопутствующими устройствами полностью осуществляется через компьютер посредством 32-битного контроллера с частотой одновременного сбора данных 40 кГц и обработки данных по всем каналам 5 кГц. Контроллер содержит две платы управления, модули регистрации и обработки данных для каждого датчика испытательной системы. Для возможности использования в системе дополнительных датчиков, например экстензометров, контроллер оборудован дополнительными модулями обработки данных.

Рис. 2.26. Клиновые гидравлические захваты с установленным образцом для испытаний

74

Описанная испытательная система позволяет проводить экспериментальные исследования на плоских, сплошных цилиндрических и трубчатых образцах, удовлетворяющих установочным размерам захватов. На рис. 2.27 приведены тонкостенные трубчатые образцы до испытаний и разрушенные образцы после испытаний при растяжении с кручением.

Рис. 2.27. Тонкостенные трубчатые образцы различной конфигурации до испытаний и разрушенные образцы после проведения экспериментов

Возможно использование образцов с различной геометрией захватных частей (плоских и цилиндрических) и размерами рабочей части в зависимости от материала, задач исследований и методик проведения испытаний. Так, для возможности установки двухосевого экстензометра используются образцы с большой длиной рабочей части или головок для обеспечения достаточного расстояния между захватами.

75

2.5. ЭЛЕКТРОДИНАМИЧЕСКАЯ ИСПЫТАТЕЛЬНАЯ СИСТЕМА

На современном этапе развития экспериментальных исследований часто востребованы не только статические испытания материалов, но и динамические. Одной из испытательных систем, позволяющих проводить данный вид испытаний, является Instron ElectroPuls E3000. Данная машина предназначена для выполнения статических испытаний на растяжение, сжатие, изгиб, усталостных испытаний с различной формой волны, испытаний с произвольно заданным законом кинематического или силового нагружения, позволяет осуществлять реальные режимы нагружения.

Основными техническими характеристиками ElectroPuls Е3000 являются следующие: максимальная статическая нагрузка – 2,1 кН; максимальная динамическая нагрузка – 3 кН; максимальная скорость испытания – 200 мм/c; минимальная скорость испытания – 0,05 мм/мин; частота циклических испытаний до 200 Гц.

Система оснащается механическими захватами клинового типа для знакопеременных нагрузок с усилием до ±3 кН. Захваты снабжены комплектами губок, пригодными для испытаний плоских образцов толщиной от 0 до 12 мм и круглых диаметром от 3 до 7,8 мм. Также возможно использование приспособлений для испытаний на трехили четырехточечный изгиб.

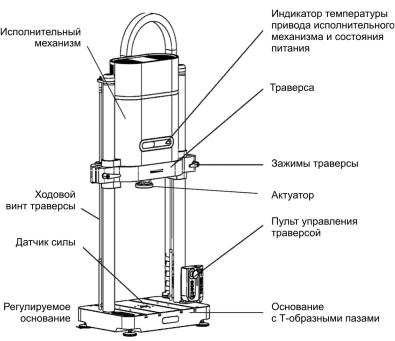

Внешний вид ElectroPuls E3000 представлен на рис. 2.28.

Воснове устройства системы ElectroPuls E3000 лежит использование бесщеточного линейного электропривода для создания нагрузок с высокими скоростями. Исполнительный механизм использует магнитную и электромагнитную силу для приложения нагрузки и перемещения к образцу.

Всостав системы входят силовая рама E3000 с исполнительным механизмом, датчик нагрузки, встроенный датчик перемещений, контроллер 8800, компьютер с программным обеспечением

Console и прикладными программами WaveMatrix и Bluehill, по-

зволяющими проводить специальные испытания.

76

Рис. 2.28. Электродинамическая испытательная система ElectroPuls E3000

Силовая рама, состоящая из исполнительного механизма, траверсы, ходового винта траверсы, основания, зажима траверсы, индикатора, пульта управления и актуатора, предназначена для передачи усилий на образец при проведении испытаний

(рис. 2.29).

Программное обеспечение Console позволяет конфигурировать систему (устанавливать параметры испытаний, ограничения по нагрузке и перемещениям, выполнять калибровку датчиков, настройку режимов нагружения и т.д.), отслеживать состояние системы, а также непосредственно проводить несложные испытания (растяжение-сжатие, циклические испытания с простой формой сигнала).

77

Рис. 2.29. Устройство силовой рамы испытательной системы ElectroPuls E3000

2.6. ОБОРУДОВАНИЕ ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО НАГРУЖЕНИЯ

Изучение закономерностей деформирования и разрушения конструкционных материалов при термомеханических воздействиях является актуальной проблемой механики деформируемого твердого тела. Современные климатические камеры для научных исследований позволяют проводить испытания материалов с точным управлением температурой окружающей среды в рабочем диапазоне с использованием нагревательных элементов и холодильного агрегата.

78

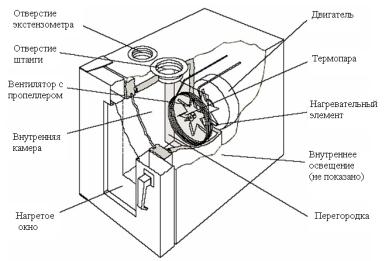

К оборудованию для термомеханических испытаний относятся климатические камеры и муфельные печи. Далее будут рассмотрены климатическая камера Instron SFL 3119-407 и муфельная высокотемпературная печь SF 1770.

Климатические камеры Instron позволяют проводить испытания материалов с управлением по температуре. Если испытания проводятся при температурах ниже окружающей, то необходимо наличие холодильного агрегата и относящегося к нему управляющего оборудования.

Климатические камеры могут быть установлены на нагружающей раме в фиксированном положении или на подвижном опорном узле, позволяющем свободно перемещать камеру по рабочей области.

Основные элементы климатической камеры представлены на рис. 2.30. В корпусе камеры имеется отверстие, позволяющее использовать экстензометры с водяным охлаждением, а также обеспечивающее доступ в камеру для сигнальных кабелей (например, кабелей дополнительных термопар) (см. рис. 2.30).

Рис. 2.30. Схема расположения основных компонентов климатической камеры

79

Изолированная дверь имеет защитный блокирующий переключатель, который отключает питание нагревательных элементов, охлаждающего соленоида и вентилятора при открытии двери в процессе функционирования. Во время низкотемпературного испытания внешние стекла, расположенные на двери термокамеры, нагреваются, препятствуя появлению инея, затрудняющего осмотр пространства испытаний.

Схема циркуляции воздуха, создаваемой центробежным вентилятором в полости внутренней камеры и пропеллером вблизи двигателя, показана на рис. 2.31. Воздух направляется по траектории, напоминающей восьмерку – от нагревателей, находящихся позади перегородки, вдоль штанг подвижной нагрузки испытательной машины, вокруг образца и назад к внутреннему пропеллеру через контрольную термопару. Такой воздушный

Рис. 2.31. Схема циркуляции воздуха внутри климатической камеры

80