Хмурович скинул / Констр эл ред

.doc

Рис. 8.27. корпус червячного редуктора с разъемом по оси вала колеса

В разъемных конструкциях корпусов (см. рис. 8.26 и 8.27) для точного фиксирования основания корпуса с крышкой в процессе расточки отверстий для подшипников, а также во избежание относительного смещения крышки и корпуса в процессе сборки предусматривают штифты (см. рис. 8.27, сечение Д— Д). Точность фиксирования достигается двумя, обычно коническими, штифтами, которые располагают по диагонали фланцев корпуса. При конструкции корпуса с фланцем, уходящим внутрь, и глухом отверстии применяют штифты с внутренней резьбой или с резьбовой цапфой. При помощи резьбы извлекают штифты при разборке. Ориентировочный диаметр штифта назначают в зависимости от диаметра dв стяжного винта (см. табл. 8.16). Размеры штифтов выбирают по табл. 8.25 и 8.26.

Герметичность разъемов кроме тщательного их изготовления достигается дополнительными мерами. Перед сборкой разъемы смазывают шеллаком, цапонлаком или пастой «Герметик». Шелковая нить, уложенная по контуру разъема, облегчает удаление слоя засохшего лака при разборке. Разъемы смотровых отверстий и прочих заглушек уплотняют картонными или резиновыми прокладками. Для облегчения отделения крышки от основания редуктора при разборке во фланце крышки предусматривают резьбовое отверстие для отжимного винта.

Описанные выше конструкции корпусов редукторов не являются единственно возможными. При необходимости можно создать и другие конструкции. Так, на рис. 8.28 представлена конструкция корпуса двухступенчатого цилиндрического редуктора, а ориентировочные соотношения основных размеров приведены в табл. 8.27.

Таблица 8.25. Конические штифты (ГОСТ 3129-70). Размеры в мм

|

d |

4 |

6 |

8 |

10 |

|

l |

16…70 |

20…110 |

25…140 |

30…180 |

Таблица 8.26. Конические штифты с внутренней резьбой (ГОСТ 9464-79).

Размеры в мм

|

Параметр |

d |

|||

|

8 |

10 |

12 |

16 |

|

|

d1 |

M5 |

M6 |

M8 |

M10 |

|

l1 |

8 |

10 |

12 |

16 |

|

l |

18…80 |

26…100 |

26…100 |

40…160 |

|

ПРИМЕЧАНИЕ. Размер l в заданных пределах принимают из ряда чисел, приведенных в таблице 8.25. |

||||

Таблица

8.27. Ориентировочные размеры характерных

элементов редукторных корпусов

(обозначения

см. на рис. 8.28)

Таблица

8.27. Ориентировочные размеры характерных

элементов редукторных корпусов

(обозначения

см. на рис. 8.28)

|

Элементы корпусных деталей |

Расчетные зависимости |

|

Толщина стенок основания корпуса |

δ

= 2 |

|

Толщина стенок крышки корпуса |

δ1 = 0,9 δ |

|

Наружный диаметр прилива под подшипник |

D1 = 1,25 D + 10 мм, где D – наружный диаметр подшипника качения или вкладыша подшипника скольжения |

|

Толщина ребер в основании |

δ3 = δ1 |

|

Диаметр фундаментного болта |

d = (0,08 … 0,12)аw |

|

Толщина фундаментной лапы |

h = (2…3) d |

|

Длина опорной поверхности лапы в зоне болта |

l = (4…5) d |

|

Ширина опорной поверхности лапы |

b =(2,5…4) d |

|

Диаметр болтов, стягивающих корпус по разъему: вблизи подшипников остальных |

d1 = (0,7…0,8) d |

|

Толщина фланца по разъему корпуса |

d2 = (0,5…0,6) d |

|

Диаметр болтов крепления крышки подшипника

|

h2 = 1,5 d2 |

|

Диаметр штифтов |

d3 = 0,04D1 + 4 мм |

|

Толщина проушины для подъема крышки корпуса |

d4 ≈ 0,8 d2 |

|

Диаметр отверстия для слива масла |

δ4 = 2,5 δ1 |

|

Суммарная толщина фланцев h1

|

d5 = М16…М36 в зависимости от размера редуктора. Определяется из условия размещения болтов вблизи подшипника |

Ответственными элементами, влияющими на удобство и безопасность работ при монтаже и обслуживании редуктора, являются строповочные устройства. Не вполне надежны приливы к стенкам (рис. 8.29, а, б), поскольку возможное утонение стенки из-за смещения стержней при отливке, оставшееся незамеченным, может привести к отрыву прилива вместе с участком стенки. Надежнее проушины или крюки, соединенные с фланцем (рис. 8.29, в, г). Размеры крюков даны в табл. 8.28. Для подъема редуктора используют также удлиненные рым-болты (ГОСТ 4751-73*) одновременно служащие для скрепления фланцев корпуса (рис. 8.29, д). Расположение строповочных элементов выбирают таким, чтобы исключить возможность опрокидывания поднятого груза.

Таблица 8.28. строповочные крюки (см. рис. 8.29). Размеры в мм

|

Допускаемая нагрузка на крюк (кН) для отливки |

Н |

L |

L1 |

c |

r |

r1 |

h |

δ, не менее |

|

|

стальной |

Чугунной |

||||||||

|

5 |

4 |

80 |

25 |

20 |

40 |

12 |

8 |

17 |

13 |

|

10 |

6 |

100 |

30 |

25 |

50 |

15 |

10 |

20 |

15 |

|

20 |

10 |

120 |

40 |

30 |

60 |

18 |

12 |

21 |

20 |

|

30 |

15 |

140 |

50 |

40 |

70 |

20 |

15 |

26 |

25 |

|

50 |

25 |

160 |

60 |

50 |

80 |

22 |

15 |

32 |

30 |

|

100 |

45 |

190 |

80 |

60 |

90 |

25 |

20 |

35 |

40 |

|

150 |

65 |

220 |

100 |

80 |

110 |

30 |

25 |

45 |

50 |

|

200 |

90 |

250 |

100 |

100 |

130 |

35 |

31 |

50 |

60 |

8.8. Смазочные системы и устройства

Совокупность устройств, обеспечивающих подачу смазочного материала к поверхностям трения, а также его возврат в масляный бак или другую емкость (картер двигателя внутреннего сгорания или редуктора) называют смазочной системой (ГОСТ 20765-87). Для редукторов общего назначения обычно применяют смазочные системы с жидким смазочным материалом и в отдельных узлах — с пластичным смазочным материалом.

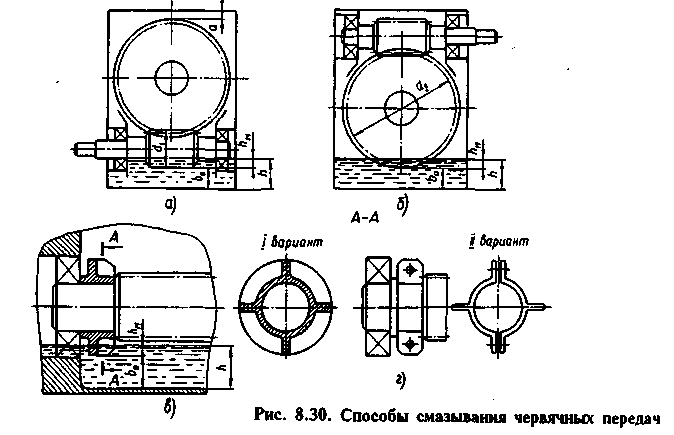

В системе с жидким смазочным материалом наиболее простой способ смазывания погружением зубьев колес (витков червяка) в масло, залитое в картер редуктора, применяют при окружных скоростях υ < 12... 15 м/с. Уровень масла в картере редуктора должен обеспечивать погружение венца колеса на глубину до двух высот зубьев, но не менее 10 мм. Колеса конических передач необходимо погружать в масло на всю длину зуба. В червячных передачах с нижним расположением червяка (рис. 8.30, а) его следует погружать в масло на глубину hм = (0,2...0,5)d1; при верхнем расположении червяка (рис. 8.30, б) глубина погружения не должна превышать hм = 2,2т + 0,25d2.

В червячных редукторах с нижним расположением червяка и небольшой (п < 750 мин -1) частоте вращения применяют разбрызгиватели (рис. 8.30, в, г). Закрепленные на червяке, они и создают при вращении масляный туман, улучшающий смазывание зацепления и подшипников.

приходилось 0,35.. .0,7 л масла, а в червячных передачах — от 0,6 до 1 л на 1 кВт передаваемой мощности. Большие значения принимают для масел большей вязкости. Чем больше объем масляной ванны, тем дольше сохраняются свойства масла и лучше условия смазывания. Поэтому максимальный объем ванны ограничивают предельно допустимой высотой h уровня масла в корпусе и расстоянием b0.

Для смазывания опор валов, далеко расположенных от уровня масляной ванны, применяют различные устройства: так, например, для смазывания подшипников вала конической шестерни на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы (рис. 8.31, а). В эти канавки со стенок крышки стекает масло и через отверстия в стенке попадает к подшипникам.

Если доступ масляных брызг к подшипникам качения затруднен, смазывание их осуществляют индивидуально пластичным смазочным материалом. В этом случае полость подшипника отделяют от внутренней части корпуса маслосбрасывающим кольцом. Свободное пространство внутри подшипникового узла заполняют на 1/3 объема пластичной мазью. Для подачи в подшипниковую полость смазочного материала без снятия крышки применяют пресс-масленки (рис. 8.32). Смазочный материал подают под давлением специальным шприцем. Для удобства подвода шприца в некоторых случаях применяют переходные штуцера 1.

Для наблюдения за уровнем масла в картере редуктора предусматривают различные маслоуказатели (рис. 8.33). В местах, труднодоступных для наблюдения, следует применять жезловые (рис. 8.33, а) или крановые (рис. 8.33, б) маслоуказатели. Жезловые указатели (щупы) желательно защищать 01 масляной волны (стенкой или трубкой), чтобы в любой момент работы редуктора можно было проверить уровень масло, В корпус редуктора жезловые указатели вставляют по скользи щей посадке (рис. 8.33, а) или ввинчивают при помощи резьбы Крановые маслоуказатели устанавливают попарно для контроля за нижним и верхним уровнями масла. В кране, показанном на рис. 8.33, б, надежность уплотнения достигается затяжкой, в результате которой происходит смятие гнезда в

Рис. 8.33. Маслоуказатели

корпусе редуктора. По аналогии с этими конструкциями для контроля за уровнем масла применяют также обычные резьбовые пробки, устанавливаемые в корпусе редуктора на верхнем и нижнем уровнях смазочного материала (рис. 8.33, в).

Во время работы повышается давление внутри редуктора в связи с ; нагревом воздуха и масла. Это приводит к выбрасыванию масляного тумана из корпуса через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой установкой отдушин в верхней части корпуса. Наибольшее применение нашли отдушины, изображенные на рис. 8.34.

Размеры резьбовых пробковых отдушин приведены на рис. 8.34, а, б. Заметим, что отдушина, показанная на 8.34, б может быть соединена со смотровой крышкой люка редуктора с помощью сварки или установлена с натягом.

В редукторах с плоскими горизонтально расположенными крышками смотровых люков целесообразно применять отдушину, изображенную на рис. 8.34, в. Устройство такой крышки-отдушины следующее. Во внутренней штампованной крышке высотой H ≈ 0,1L пробиты 2…4 отверстия диаметром 4…5 мм. По периметру торца эта крышка окантована с двух сторон привулканизированной резиной. Наружная крышка плоская. Вдоль длинной ее стороны выдавлены 2...3 гребня (сечение А — А), через которые внутренняя полость редуктора соединена с внешней средой. Пространство между внутренней и внешней крышками заполнено фильтром из тонкой медной проволоки, металлокерамики или другого материала.

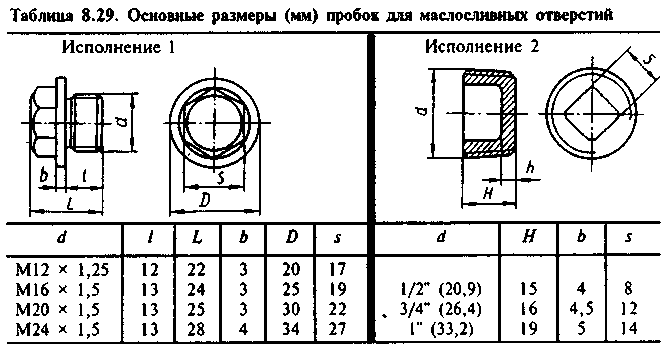

При работе передачи масло постепенно загрязняется продуктами износа. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Отработанное масло нужно слить таким образом, чтобы не производить разборку механизма привода. Для этой цели в нижней части корпуса редуктора предусматривают сливное отверстие, закрываемое пробкой с цилиндрической или конической резьбой (рис. 8.35 и табл. 8.29).

Цилиндрическая резьба не создает надежного уплотнения. Поэтому под пробку с цилиндрической резьбой ставят уплотняющие прокладки из промасленного технического картона толщиной А = 1...1,5 мм, паронита толщиной h = 1,5...2 мм, алюминия или меди. Коническая резьба создает герметичное соединение, и пробки с этой резьбой дополнительного уплотнения не требуют. Поэтому применение их предпочтительно.

Внутреннюю поверхность дна корпуса выполняют с уклоном, а у сливного отверстия нужно предусмотреть местное углубление (рис. 8.34, а, б). При этом исполнении масло почти без остатка может быть слито из корпуса. Однако часть его будет стекать по стенке корпуса и падать на плиту или фундамент. Поэтому лучше сливное отверстие располагать (если это удобно для пользования) в дне корпуса (рис. 8.35, в). Нередко сливное отверстие располагают на стороне опорного фланца корпуса. В этом случае его выполняют в приливе, как показано на рис. 8.35, г.

Выбор смазочного материала. От правильности выбора смазочных материалов, способов смазывания и видов уплотнений в значительной степени зависят работоспособность и долговечность механизмов. В качестве смазочных материалов для передач редукторов и их подшипников используют жидкие нефтяные и синтетические масла, а также пластичные смазки.

Выбор смазочных масел для передач редукторов общемашиностроительного применения производится, главным образом, по кинематической вязкости (табл. 8.30), которая характеризует сопротивление отдельных слоев жидкости относительному сдвигу.

Для повышения стойкости зубьев против заедания желательно применять масла высокой вязкости. Однако это связано с заметным увеличением потерь на перемешивание масла. Поэтому вязкость масла выбирают в зависимости от окружной скорости, нагрузки и материала зубьев. Чем больше нагрузка и меньше скорость, тем выше должна быть вязкость масла. Ориентировочно необходимая вязкость (мм2/с) смазочного материала может быть подобрана по эмпирической формуле

ν50

≈ ν1

/

![]() , (8.9)

, (8.9)

где ν50 — рекомендуемая кинематическая вязкость смазочного материала при температуре 50 °С и заданной средней окружной скорости υ или скорости скольжения передачи υ, м/с; ν1— рекомендуемая вязкость при υ = 1 м/с; ν1 = 260...280 мм2/с для высокопрочных зубчатых передач (σв ≥ 1000 МПа) с термически обработанной поверхностью зубьев (закалка, цементация, азотирование); ν1 = 170...180 мм2/с для стальных передач (σв ≈ 600...800 МПа) с зубьями без термообработки; ν1 = 120... 130 мм2/с для передач, состоящих из пар сталь-чугун, сталь-бронза или сталь-пластмасса; ν1 = 300...340 мм2/с для червячных передач (большее значение для тяжелых условий работы).

Наиболее часто используют индустриальные масла с вязкостью ν50 = 30...60 мм2/с. Для легких особо быстроходных передач в целях уменьшения потерь на разбрызгивание масла применяют менее вязкие индустриальные масла с ν50 = 15...20 мм2/с и ниже. Наоборот, для тяжелых тихоходных редукторов (υ < 5 м/с), как правило, применяют тяжелые индустриальные масла с ν50 = 100...300 мм2/с.

Марку масла с необходимой вязкостью в зависимости от режима, окружной скорости зубчатых передач или от скорости скольжения червячных передач выбирают по табл. 8.31.

Особое внимание должно быть уделено выбору смазочного материала червячных передач, условия работы которых характеризуются высокими коэффициентами трения и скоростью скольжения, оказывающими отрицательное действие на работоспособность передачи (см. гл. 5). Поэтому для повышения сопротивления заеданию зубьев червячного колеса, их интенсивному изнашиванию и улучшенного отвода теплоты применяют более вязкие масла (табл. 8.31).

Объем Vм (л) масла (при смазывании окунанием), необходимый для нормальной работы червячных редукторов с аw = 40... 160 мм в непрерывном режиме, можно определить по формуле

Vм ≥ 0,2 + Км (0,01 аw)3, (8.10)

где Км = 1,8 ... 2,5 в зависимости от взаимного расположения осей редуктора в пространстве (меньшие значения для исполнений с нижним червяком, большие — для вертикальных червяков).

Для подшипниковых узлов с автономной смазочной системой и для открытых зубчатых передач, работающих при окружных скоростях υ до 4 м/с, обычно применяют периодическое смазывание весьма вязкими маслами или пластичными смазками (табл. 8.32), которые наносят на зубья через определенные промежутки времени. В некоторых случаях (при υ до 1,5 м/с) применяют капельное смазывание или смазывание погружением в корыто, наполненное вязким маслом и расположенное под зубчатым колесом.

Таблица 8.31. Марки масел, применяемые в червячных редукторах типов Ч и РЧУ

|

Типоразмер редуктора |

Режим работы |

Температура окружающей среды, ºС |

||

|

- 40…0 |

- 5…+ 25 |

+ 20…+ 50 |

||

|

Ч – 40 (РЧУ – 40А) |

Непрерывный |

АЗСп – 6 АЗСп - 10 |

ИПГд – 114 ИПГд - 152 |

ИПГд - 152 |

|

Повторно-кратковременный |

ИПГд - 72 |

ИПГд – 114 |

ИПГд – 114 |

|

|

Ч – 63 (РЧУ – 63А) |

Непрерывный |

АЗСп – 6 АЗСп - 10 |

ИПГд – 152

|

ИПГд - 182 |

|

Повторно-кратковременный |

ИПГд - 72 |

ИПГд – 114 |

ИПГд - 152 |

|

|

Ч – 80 (РЧУ – 80А) |

Непрерывный |

АЗСп – 6 АЗСп - 10 |

ИПГд - 182 |

ИПГд - 182 |

|

Повторно-кратковременный |

ИПГд - 72 |

ИПГд - 152 |

ИПГд - 182 |

|

|

Ч – 100 |

Непрерывный |

АЗСп – 6 АЗСп - 10 |

ИПГд – 152 ИПГд - 182 |

ИПГд - 182 |

|

Повторно-кратковременный |

ИПГд - 72 |

ИПГд - 152 |

ИПГд - 152 |

|

|

Ч – 125 |

Непрерывный |

АЗСп – 6 АЗСп - 10 |

ИПГд - 152 |

ИПГд - 182 |

|

Повторно-кратковременный |

ИПГд - 72 |

ИПГд – 114 |

ИПГд - 152 |

|

|

Ч - 160 |

Непрерывный |

АЗСп – 6 АЗСп - 10 |

ИПГд – 114 |

ИПГд - 152 |

|

Повторно-кратковременный |

ИПГд - 72 |

ИПГд – 114 |

ИПГд – 114 |

|

Таблица 8.32. Распространенные антифрикционные пластичные смазки

|

Группа |

Марка |

ГОСТ, ТУ |

Интервал рабочих температур, ºС |

Примечания |

|

Общего назначения |

Солидол: синтетический жировой

|

ГОСТ 4366 – 76* ГОСТ 1033 – 79* |

- 20…65 - 25…65 |

Постепенно заменяемые смазки, но еще широко распространенные |

|

Общего назначения для повышенных температур |

1 -13 жировая Консталин

|

ОСТ 38.01145 - 85 ГОСТ 1957 – 73* |

- 20…110 - 20…110 |

Успешно заменяются смазкой Литол – 24 |

|

Многоцелевые |

Литол – 24 |

ТУ 21150 - 75 |

- 40…130 |

Основной перспективный сорт |

|

Термостойкие |

Униол - 1 |

ТУ 201150 – 78 |

- 40…150 |

Комплексная широкого применения |

|

Морозостойкие |

ЦИАТИМ – 201 |

ГОСТ 6267 – 74* |

- 60…90 |

Общего применения |

|

Для электромашин |

ВНИИ НП – 242

ЛДС – 2 |

ГОСТ 20421 – 75*

ТУ 201291 - 77 |

- 40…110

- 40…120 |

Литевая многоцелевая водостойкая Литевая, применяется для крупносерийных двигателей |

|

Индустриальные |

Униол – 1

Сиол

Старт

|

ГОСТ 23510 – 79*

ТУ 10152 – 74

ТУ 401204 – 81 |

- 30…160

До 130

|

Для металлургического и кузнечно-прессового оборудования Для высокоскоростных подшипников n ≥ 16000 мин -1 До dn ≤ 6*105 мм/мин |

|

Противозадирные |

ЛС – 1П |

ТУ 201145 -77 |

- 40…140 |

Широкого применения |

|

Авиационные |

Эра |

ТУ 101950 - 83 |

- 60…120 |

Общего назначения для летательных аппаратов |