- •Конструирование элементов корпуса. Смазывание, смазочные устройства и уплотнения

- •Конструирование крышек подшипников и стаканов

- •1.1. Конструирование крышек подшипников

- •Конструирование стаканов

- •2.Смазывание, смазывающие устройства и уплотнения

- •2.1. Смазочные материалы

- •2.2. Смазывание зубчатых и червячных передач

- •8.2. Смазывание подшипников

- •2.3 Смазочные устройства

- •2.4 Уплотнительные устройства Уплотнительные устройства

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Ижевский государственный технический университет»

Кафедра «Профессиональная Педагогика»

Конструирование элементов корпуса. Смазывание, смазочные устройства и уплотнения

Руководитель: Выполнили:

Преподаватель: Ст. гр. 8-40-1

Хмурович Ф.Л. Тихонова А.А.

Вострокнутова Ю.В.

.

Ижевск 2007

Конструирование крышек подшипников и стаканов

1.1. Конструирование крышек подшипников

Для герметизации подшипниковых узлов различных машин и отдельных корпусов, осевой фиксации подшипников и восприятия осевых нагрузок применяют крышки. Крышки подшипников изготовляют из чугуна марок СЧ15, СЧ18, СЧ 40 и СЧ21. В малогабаритных редукторах при небольшие осевых нагрузках наряду с чугуном можно применять низкоуглеродистые стали, стеклопластики и другие синтетические материалы, а при ограничении массы редуктора — легкие сплавы.

Конструкция крышек зависит

от способа уплотнения валов

- крышки с манжетным уплотнением табл. 1.1 и 1.2,

- крышки глухие — табл. 1.3;

способа крепления подшипника на валу

- низкие применяют при закреплении без помощи гаек;

- средние — при креплении подшипника на закрепительной втулке, если крышка расположена со стороны ненарезанной части втулки;

- высокие — при закреплении внутреннего кольца подшипника гайкой;

способа регулировки осевого зазора в подшипниках

- регулировка с помощью набора металлических прокладок,

- регулировка с помощью резьбовых деталей

способа крепления крышек

- крепление болтами и винтами,

- врезные крышки.

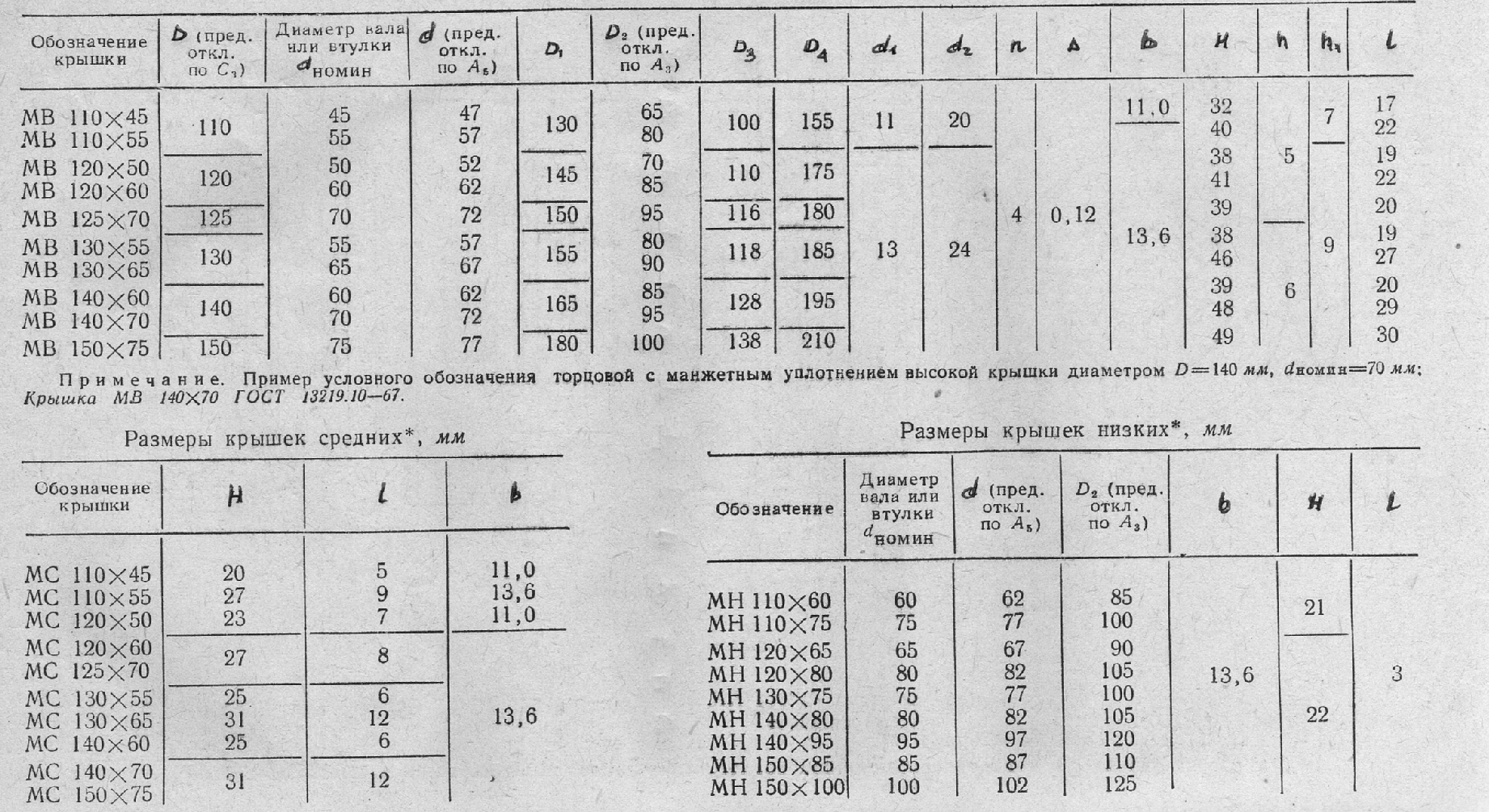

Таблица 1.1

Крышки с манжетным уплотнением корпусов подшипников качения

(D от 62 до 100 мм)

Размеры высоких крышек, мм

Продолжение табл. 1.1

Размеры средних крышек, мм Размеры низких крышек, мм

Таблица 1.2

Крышки с манжетным уплотнением корпусов подшипников качения

(D от 110 до 150 мм)

Продолжение табл. 1.2

Размеры высоких крышек, мм

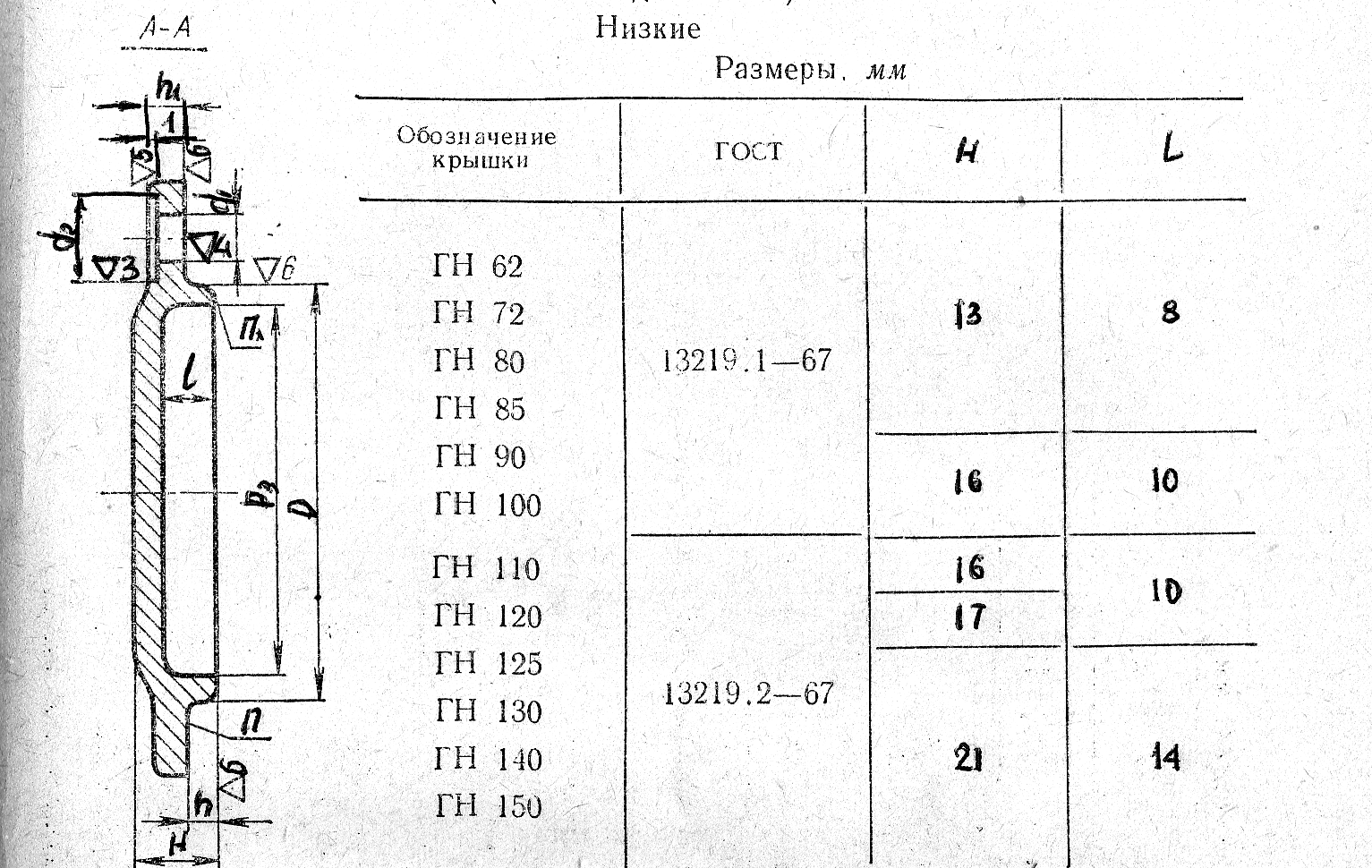

Таблица 1.3

Крышки глухие корпусов подшипников качения

(D от 62 до 150 мм)

Продолжение табл.1.3

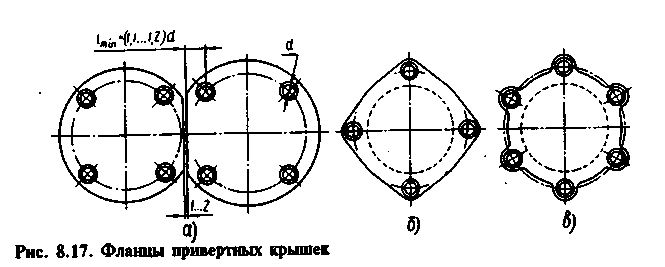

При небольшом межосевом расстоянии фланцы двух крышек подшипников могут перекрывать друг друга. Тогда у обеих крышек срезают их фланцы на размер до посадочного диаметра D крышки. Зазор между срезами оставляют в пределах 1...2 мм (рис. 1.1, а).

Фланцы привертных крышек выполняют не только круглыми, но и других очертаний, например близкими к квадратной форме (рис. 1.1, 6)

Рис. 1.1. Фланцы привертных крышек

или фасонными (рис. 1.1, в). Исполнение фланцев крышек по рис.1, б характерно снижением расхода металла, что особенно целесообразно при крупносерийном и массовом производстве.

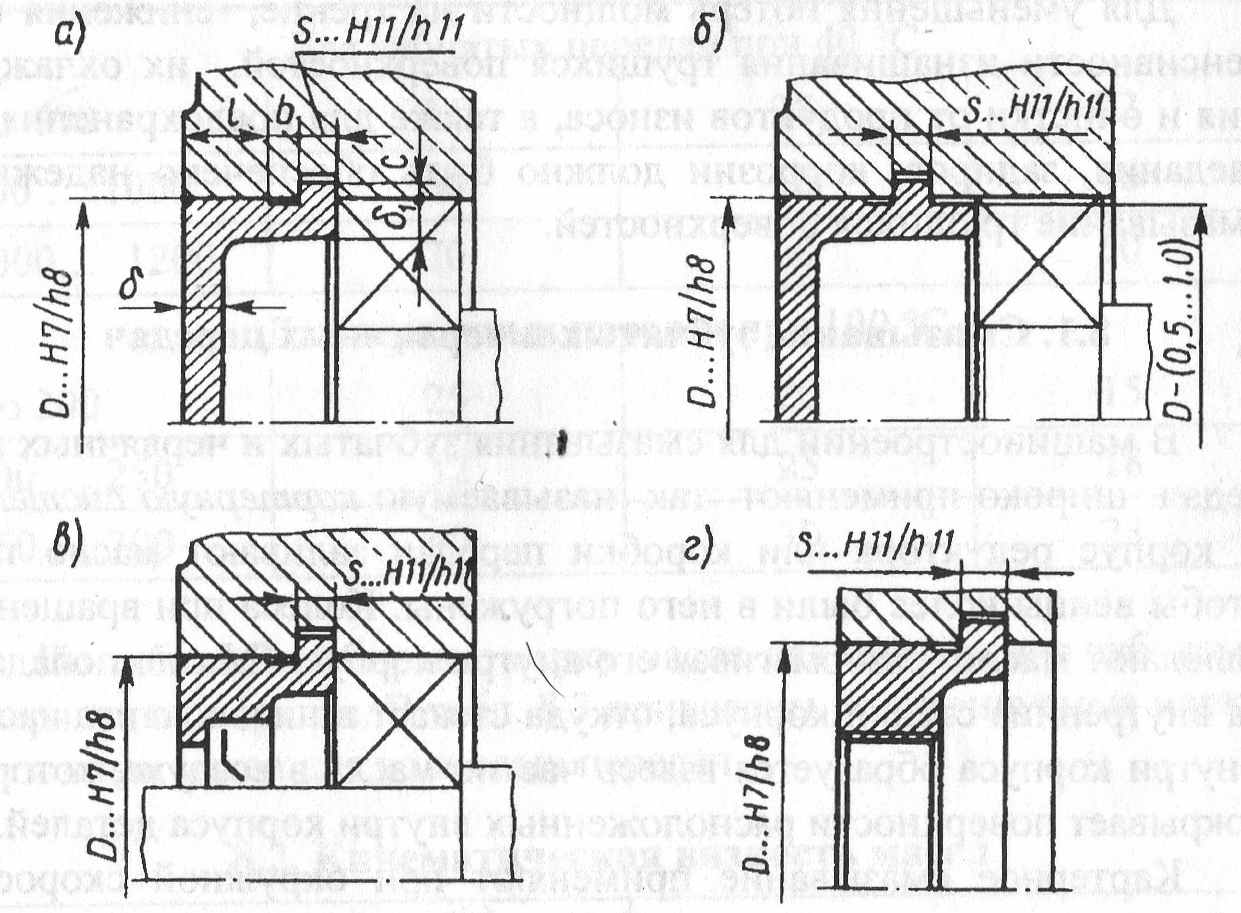

Закладные крышки. На рис. 1.2 показаны основные конструкции закладных крышек: глухих — рис. 1.2, а, 6; с отверстием для выходного конца вала — рис. 1.2, в; с резьбовым отверстием под нажимной винт — рис.1.2, г. Закладные крышки широко применяют в редукторах, имеющих плоскость разъема корпуса по осям валов. Эти крышки не требуют крепления к корпусу резьбовыми деталями: их удерживает кольцевой выступ, для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости, на наружной цилиндрической поверхности крышки перед торцом выступа желательно выполнять канавку шириной b.

Рис. 1.2.Закладные крышки

Наружный диаметр крышки выполняют с такими отклонениями, при которых в сопряжении с корпусом крышка образует очень малый зазор, препятствующий вытеканию масла из корпуса.

Таблица 1.4. Основные элементы крышек. Размеры в мм

-

Параметр

D

50-62

63...95

100... 145

150...20О

δ

5

6

7

8

d

М6

М8

М10

М12

z

4

4

6

6

Размеры других,

элементов крышки (рис. 1.2, а): δ1

= (0,9 ... 1)δ; S=

(0,9 ... 1) δ; С= 0,5S;

![]() .

.

Иногда торец крышки, контактирующий с подшипником, не совпадает с торцом выступа (рис. 1.2, 6). Чтобы наружная цилиндрическая поверхность этого участка не нарушала точности центрирования крышки, ее диаметр уменьшают на 0,5 ... 1 мм.

Конструктивные формы крышек с отверстиями для прохода вала зависят от типа уплотнений, при выборе которых учитывают вид смазывания, рабочую температуру, окружную скорость вала и характер внешней среды.

поверхностям. Особенно часто применяются манжетные армированные уплотнения из синтетической резины. Они предназначены для работы в минеральных маслах, пластичных смазках и воде при избыточном давлении до 50 МПа. Допускаемая температура от 45°С до 120°С и кратковременно (не более 2 ч) до 130° С.

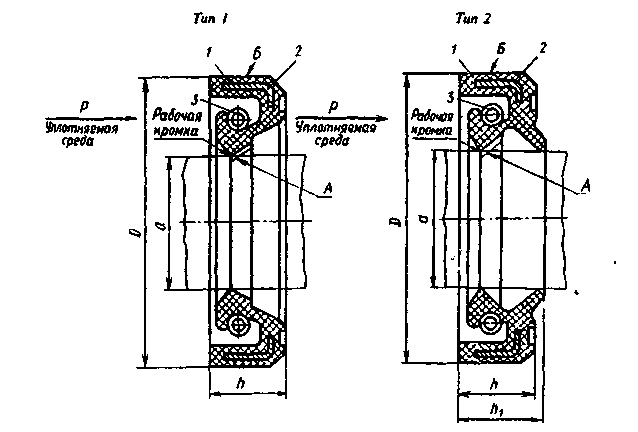

Рис. 1.3. Резиновая манжета

Манжета (рис. 1.3 и табл. 1.5) состоит из корпуса 2, изготовленного из бензомаслостойкой резины, каркаса 3, представляющего собой стальное кольцо Г-образного сечения, и браслетной пружины. Каркас придает корпусу манжеты жесткость и может находиться внутри корпуса или на поверхности. Браслетная пружина стягивает уплотняющую часть манжеты. Благодаря этому образуется рабочая кромка манжеты шириной b = 0,4...0,8 мм, плотно охватывающая поверхность вала. Нормальная работа манжеты возможна лишь при смазывании поверхностей трения.

Таблица 1.5. Резиновые армированные манжеты (ГОСТ 8752-79).

|

Диаметр вала d |

D |

h |

h1 не более |

Диаметр вала d |

D |

h |

h1 не более |

|

1-го ряда |

1-го ряда | ||||||

|

20, 21, 22 |

40 |

10 |

14 |

40 |

60, 62 |

10 |

14 |

|

24 |

40 |

7 |

10 |

42 |

62 |

10 |

14 |

|

25 |

42 |

10 |

14 |

45 |

65 |

10 |

14 |

|

26 |

45 |

10 |

14 |

48, 50 |

70 |

10 |

14 |

|

28 |

50 |

10 |

14 |

52 |

75 |

10 |

14 |

|

30, 32 |

52 |

10 |

14 |

55, 56, 58 |

80 |

10 |

14 |

|

35, 36 |

58 |

10 |

14 |

60 |

85 |

10 |

14 |

|

38 |

52 |

7 |

10 |

63, 65 |

90 |

10 |

14 |

|

38 |

58 |

10 |

14 |

70, 71 |

95 |

10 |

14 |