- •Методическая разработка

- •Материалы валов

- •Механические характеристики наиболее распространенных материалов валов

- •2. Ориентировочный расчет валов

- •2.1. Ориентировочный расчёт быстроходного (входного) вала

- •2.2. Ориентировочный расчёт промежуточного вала

- •2.3. Ориентировочный расчёт выходного вала

- •3. Конструирование валов

- •3.1. Конструирование быстроходного (входного) вала

- •3.1.1. Конструирование концевых участков валов

- •Конические концы валов

- •Концы валов конические (из гост 12081-72)

- •Размеры проточек для выхода резьбообразующего инструмента

- •3.1.2 Варианты конструкций быстроходных валов

- •3.2. Конструирование промежуточного вала

- •3.3. Конструирование выходного вала

- •4. Проверочные расчёты валов

- •4.1 Расчёт вала на прочность

- •4.2. Уточненный расчет валов на выносливость

- •Приложение 1

- •Нормальные линейные размеры. Гост 6636 - 69*

- •Формулы для определения осевого Woc и полярного Wp моментов сопротивления

Материалы валов

Выбор материала и термической обработки валов и осей определяется критериями их работоспособности, в том числе критериями работоспособности цапф с опорами.

Основными материалами для валов служат углеродистые и легированные стали благодаря высоким механическим характеристикам, способности к упрочнению и лёгкости получения цилиндрических заготовок прокаткой.

Для большинства валов применяют термически обрабатываемые среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали: 40ХН, 40ХН2МА, 30ХГТ и др. Валы из этих сталей обычно подвергают улучшению, закалке с высоким отпуском или поверхностной закалке с нагревом ТВЧ и низким отпуском (шлицевые валы).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твёрдости цапф; их изготовляют из цементируемых сталей 20Х, 12ХН3А, 18ХГТ или азотируемых сталей типа 38Х2МЮА. Высокую износостойкость имеют хромированные валы.

Для изготовления валов чаще всего применяют углеродистые и легированные стали (табл. 1) в виде проката или поковок. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 45Х, для высоконагруженных валов отечественных машин — легированные стали 40ХН, 20Х, 12ХНЗА. Применение легированных сталей дает возможность при необходимости ограничить массу и габаритные размеры вала, повысить стойкость шлицевых соединений, а также зубцов при выполнении конструкций вал- шестерня, червячный вал.

Таблица 1

Механические характеристики наиболее распространенных материалов валов

|

Марка стали |

Диаметр заготовки, мм, не более |

Твердость НВ, не ниже |

Механические характеристики, МПа |

Коэффи- циенты | |||||

|

|

|

|

|

|

|

| |||

|

45

40Х

40ХН 20Х |

Любой < 120 <80 < 200 < 120 <200 < 120 |

180 240 270 240 270 270 197 |

600 800 900 800 900 920 650 |

320 550 650 650 750 750 400 |

280 300 390 390 450 450 240 |

250 350 380 360 410 420 300 |

150 210 230 210 240 250 160 |

0,05 0,1 0,1 0,1 0,15 0,15 0,15 |

0 0,05 0,05 0,05 0,08 0,08 0,08 |

2. Ориентировочный расчет валов

2.1. Ориентировочный расчёт быстроходного (входного) вала

Ориентировочный расчет производится для определения приближенных диаметров ступеней вала на этапе разработки эскизного проекта.

Этот расчет обычно производится по условию прочности на кручение по пониженным допускаемым напряжениям кручения.

Диаметры (мм) различных участков валов редуктора (Рис.2.1) определяют по следующим формулам:

![]() (2.1),

(2.1),

где Т – крутящий момент на рассматриваемом валу;

![]() - допускаемые

напряжения на кручение, которые

рекомендуется принимать для быстроходных

валов (ведущих валов редуктора) 12 …15

Мпа и для тихоходных (ведомых) валов

20…30 Мпа.

- допускаемые

напряжения на кручение, которые

рекомендуется принимать для быстроходных

валов (ведущих валов редуктора) 12 …15

Мпа и для тихоходных (ведомых) валов

20…30 Мпа.

![]() (2.2)

(2.2)

![]() (2.3)

(2.3)

Высоту буртика t, координату фаски подшипника r и размер фаски f (мм) принимают в зависимости от диаметра d посадочной поверхности по таблице 2.

Вычисленные значения диаметров округляют в ближайшую сторону до стандартных.

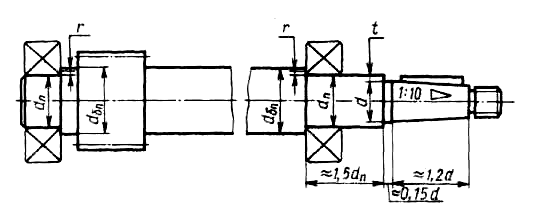

Рис.2.1

Быстроходный

вал

Рис.2.1

Быстроходный

вал

Таблица 2

|

d |

17…24 |

25…30 |

32…40 |

42…50 |

52…60 |

62…70 |

71…85 |

|

t |

2 |

2.2 |

2.5 |

2.8 |

3 |

3.3 |

3.5 |

|

r |

1.6 |

2 |

2.5 |

3 |

3 |

3.5 |

3.5 |

|

f |

1 |

1 |

1.2 |

1.6 |

2 |

2 |

2.5 |