- •Ю.С. Верпаховский

- •1. Методы расчета валов и исходные данные для расчета.

- •2. Нагрузки на валы

- •3. Материал валов

- •4. Проектирование валов

- •5. Проверка вала по статической прочности

- •6. Расчет валов на жесткость

- •Справочные данные

- •Механические свойства некоторых марок сталей, применяемых при изготовлении валов

- •Значения эффективных коэффициентов концентрацииКσ и Кτ при действии изгибающих и крутящих моментов

- •Значения масштабного фактора εσ для деталей из стали

- •Значение коэффициента шероховатости поверхности βП

- •Значение коэффициентов упрочнения βУ

- •Отношение коэффициентов концентрации и масштабных факторов для участков вала с напрессованными деталями

- •Значение коэффициента чувствительности материала к асимметрии цикла напряжений ψ

- •Размер шпоночного паза на валу при призматической шпонке, мм

- •Зависимость для определения прогибов y под силами и углов поворота θ в подшипниках

- •Пример расчета вала

- •2.Установим диаметральные размеры вала.

- •6. Проверка подшипников.

- •7. Построение эпюр изгибающих и крутящих моментов.

- •8.Выявление опасных сечений.

- •9 Проверка вала на усталостную прочность по запасам прочности.

- •10 Проверка вала на статическую прочность.

6. Проверка подшипников.

Проверку подшипников производим на долговечность по динамической грузоподъемности, поскольку относительная частота внутреннего кольца больше 1 об/мин.

Известным способом [7,8] определяем потребную динамическую грузоподъемность и сравниваем ее с динамической грузоподъемностью выбранного подшипника для 1 и 2 опоры. При положительном результате проверки подшипников следует продолжить расчеты вала. В противном случае необходимо выбрать другие подшипники и выполнить корректировку длиновых размеров вала и предыдущих расчетов.

7. Построение эпюр изгибающих и крутящих моментов.

В ертикальная

плоскость (рис.14)

ертикальная

плоскость (рис.14)

Изгибающий момент на опоре 2

![]() Нмм.

Нмм.

Изгибающий момент под усилием Ft

![]() Нмм.

Нмм.

Эпюра построена на сжатом волокне.

Г оризонтальная

плоскость (рис.15)

оризонтальная

плоскость (рис.15)

Изгибающий момент под силой FRна сжатом волокне

![]() Нмм.

Нмм.

Изгибающий момент под силой FRна растянутом волокне

![]() Нмм.

Нмм.

Проверка: сумма двух моментов должна равняться моменту от осевой силы.

![]() Нмм.

Нмм.

![]() Нмм.

Нмм.

Результат проверки положительный.

Просуммируем изгибающие моменты вертикальной и горизонтальной плоскостей (рис.15):

в сечении A

![]() Нмм;

Нмм;

![]() Нмм;

Нмм;

в сечении B

![]() Нмм.

Нмм.

8.Выявление опасных сечений.

Анализируя схему (рис.16), наметим наиболее опасные сечения, где будут действовать большие нагрузки и концентрации напряжений. Наметим три сечения:

в сеченииAдействует максимальный изгибающий

момент, крутящий момент, кроме того,

ступица колеса установлена на шпонку

и посадку с натягом, что создает

концентрацию напряжений;

сеченииAдействует максимальный изгибающий

момент, крутящий момент, кроме того,

ступица колеса установлена на шпонку

и посадку с натягом, что создает

концентрацию напряжений;

в сечении Bдействует большой изгибающий момент, крутящий момент, есть концентрация напряжений от посадки с натягом подшипника, но здесь меньше диаметр вала;

в сечении Cдействует крутящий момент, небольшой изгибающий момент, но при небольшом диаметре есть концентратор напряжений в виде галтели.

Поскольку сечение Cнаходится на промежуточном участке эпюры, определим дополнительно суммарное значение изгибающего момента в этом сечении. Из условия подобия треугольников

Нм.

Нм.

9 Проверка вала на усталостную прочность по запасам прочности.

Выберем материал вала сталь 45 с улучшением. Для этой стали (табл.С1) при диаметре вала менее 100 мм предел прочности σВ= 740 Мпа, предел текучести σТ= 440 Мпа. Тогда по формулам примечания к табл. С.1

![]() Мпа;

Мпа;

![]() Мпа.

Мпа.

Сечение A.

В этом сечении вала с диаметром d4= 55 шпоночный паз имеет размеры

b= 16,t1= 6, (таблица С.8)тогда моменты сопротивления сечения

![]() мм3;

мм3;

![]() мм3.

мм3.

Амплитуда и средние нормальные напряжения цикла

![]() Мпа,

Мпа,

![]() .

.

Амплитуда и средние касательные напряжения цикла

![]() Мпа.

Мпа.

Коэффициенты концентрации и масштабные факторы для шпоночного паза (таблицы С.2, С.3)

Kσ= 1,9;εσ= 0,77;Kσ/εσ= 1,9/0,77 = 2,5;

Kτ= 1,7;ετ= 0,85εσ= 0,85·0,77 = 0,65;Kτ/ετ= 1,7/0,65 = 2,6.

Коэффициенты концентрации и масштабные факторы для посадки с натягом (таблица С.6)

Kσ/εσ= 3,65;Kτ/ετ= 2,6.

Поскольку отношение коэффициентов концентрации для посадки с натягом выше, принимаем к расчету эти значения.

Коэффициент шероховатости для шлифованной поверхности βП= 1 (таблица С.4) при отсутствии упрочнения.

Коэффициент чувствительности материала к асимметрии цикла напряжений для среднеуглеродистой стали (С7) Ψσ= 0,1; Ψτ= 0,05.

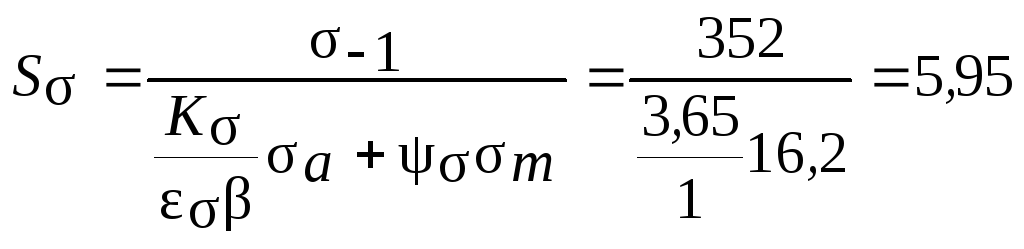

Тогда запас прочности по нормальным напряжениям

.

.

Запас прочности по касательным напряжениям

.

.

Суммарный запас усталостной прочности в сечении A

.

.

Сечение B.

В этом сечении вал имеет диаметр d3= 50 и посадку с натягом.

Моменты сопротивления

![]() мм3;

мм3;

![]() мм3.

мм3.

Амплитуда и средние нормальные напряжения цикла

![]() Мпа;

Мпа;

![]() .

.

Амплитуда и средние касательные напряжения цикла

![]() Мпа.

Мпа.

Коэффициенты концентрации и масштабные факторы для посадки с натягом (таблица С.6)

Kσ/εσ= 3,65;Kτ/ετ= 2,6.

Коэффициент шероховатости для шлифованной поверхности βП= 1 (таблица С.4) при отсутствии упрочнения.

Коэффициент чувствительности материала к асимметрии цикла напряжений для среднеуглеродистой стали (С7) Ψσ= 0,1; Ψτ= 0,05.

Тогда запас прочности по нормальным напряжениям

;

;

Запас прочности по касательным напряжениям

.

.

Суммарный запас усталостной прочности в сечении B

.

.

Сечение C.

В этом сечении вал имеет диаметр d3= 40 и концентратор в виде галтели с радиусомr= 2.

Моменты сопротивления

![]() мм3;

мм3;

![]() мм3.

мм3.

Амплитуда и средние нормальные напряжения цикла

![]() Мпа;

Мпа;

![]() .

.

Амплитуда и средние касательные напряжения цикла

![]() Мпа.

Мпа.

Коэффициенты концентрации по галтели и масштабные факторы (таблица С.2).

При d2/d1= 45/40 = 1,13 иr/d1= 2/40 = 0,05

Kσ= 1,53;εσ= 0,81;Kσ/εσ= 1,53/0,81 = 1,89;

Kτ= 1,19;ετ= 0,85εσ= 0,85·0,81 = 0,69;Kτ/ετ= 1,19/0,69 = 1,72.

Коэффициент шероховатости для шлифованной поверхности βП= 1 (таблица С.4) при отсутствии упрочнения.

Коэффициент чувствительности материала к асимметрии цикла напряжений для среднеуглеродистой стали (С7) Ψσ= 0,1; Ψτ= 0,05.

Тогда запас прочности по нормальным напряжениям

;

;

Запас прочности по касательным напряжениям

.

.

Суммарный запас усталостной прочности в сечении B

.

.

В одном из выбранных опасных сечениях, в сечении B, запас прочностиSB= 4,41укладывается в допускаемые пределы

S= 1,5…5,0.