- •Смазывание зубчатых и червячных передач

- •8.1. Рекомендуемая кинематическая вязкость масел

- •8.2. Кинематическая вязкость масел

- •8.3. Рекомендуемые марки масел для волновых передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •Уплотнительные устройства

- •Корпусные детали

- •Корпуса цилиндрических редукторов

- •Параметры опорных поверхностей под головки болтов

- •Конические и коническо-цилиндрические редукторы

- •Червячные редукторы

- •Корпуса коробок передач

- •Сварные корпуса

- •12.1. Концевые участки валов

- •12.1. Размеры r и с для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.3. Размеры канавки для выхода шлифовального круга

- •12.4. Диаметры Dф шлицевых фрез

- •12.5. Концы валов конические (из гост 12081-72)

- •12.6. Размеры проточек для выхода резьбообразующего инструмента

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.9. Геометрические характеристики сечений вала-шестерни и сечений вала с эвольвентными шлицами

- •12.16. Значения коэффициентов к и к для ступенчатого перехода с галтелью

- •13.1. Конструирование цилиндрического зубчатого редуктора

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 4. Рекомендации по определению допусков формы и расположения поверхностей валов

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •Р ис. 16.42

- •Стаканы

- •16.11. Рекомендации по определению допусков формы и расположения поверхностей стаканов

- •Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •Звездочки

- •Элементы сапр и их использование при курсовом проектировании по деталям машин

- •Допуски формы и расположения поверхностей для корпусов редукторов

- •Система смазки редуктора

12.4. Диаметры Dф шлицевых фрез

Участок выхода фрезы можно распространять на упорные заплечики (рис. 12.7) и частично на шейку вала для установки подшипника качения.

Конические концы валов изготовляют с конусностью 1:10 двух исполнений: с наружной (тип 1) и с внутренней (тип 2) резьбой. Номинальный диаметр d и длина l предварительно определены по рекомендациям гл. 3. Основные размеры (мм) для конических участков принимают по табл. 12.5.

Диаметр

вала на участке, соседнем с концевым,

определяют так

же, как и для цилиндрического, из условия

установки подшипника

на вал без выема шпонки (рис. 12.8): dП

![]() dср

+ 2t2

+ 1

мм, где dcp

= d-

0,05l

и t2

принимают

по табл. 12.5.

dср

+ 2t2

+ 1

мм, где dcp

= d-

0,05l

и t2

принимают

по табл. 12.5.

Преимущественное распространение приобретает коническая форма концевого участка вала, обеспечивающая точное и надежное соединение, возможность легкого монтажа и снятия устанавливаемых деталей.

12.5. Концы валов конические (из гост 12081-72)

Примечания: 1. Размеры /t и /2 приведены для исполнения 1 — длинные конические концы валов.

2. На концах валов типа 1 должны быть гайки по ГОСТ 5915-70 или ГОСТ 5916-70 и стопорные шайбы по ГОСТ 13465-77.

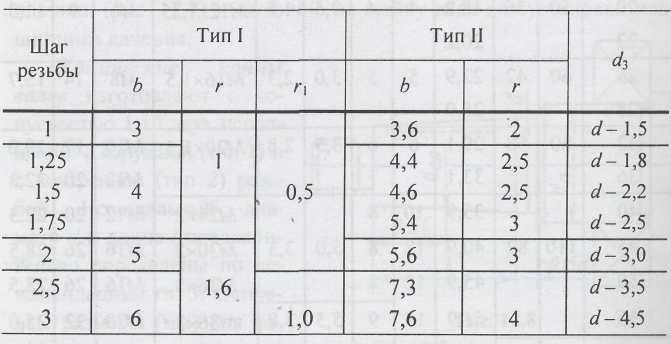

При наличии на концевом цилиндрическом или коническом участке вала наружной метрической резьбы предусматривают проточки по ГОСТ 10549-80 (табл. 12.6, размеры в мм). Основное применение имеют проточки типа I.

12.6. Размеры проточек для выхода резьбообразующего инструмента

12.2. Установка деталей на концевых участках валов

Цилиндрические концевые участки. Способы осевого фиксирования на цилиндрическом конце вала при относительно длинном отверстии (/ст/й? > 0,7) показаны на рис. 12.9, а - е. На рис. 12.9, а деталь фиксируют установочным винтом 1, застопоренным пружинным кольцом 2. Применяют установочные винты с коническим и цилиндрическим концом (см. табл. 19.36). Форма отверстий и глубина засверловки приведены в табл. 19.35.

На рис. 12.9, б деталь фиксируют на валу плоским пружинным кольцом 1 (см. табл. 19.14). Вследствие погрешностей размеров l, b и S между торцами кольца 1 и детали может быть зазор. Если такой зазор нежелателен, то ставят компенсаторное кольцо 2 (рис. 12.9, в), толщину k которого подбирают или получают подшлифовкой торцов по результатам измерений при сборке.

Деталь на рис. 12.9, г фиксирует шайба 1, входящая в паз, выполненный в шпонке. Шайбу крепят винтом 2 к торцу детали. Шпонка в этом случае должна быть точно пригнана по длине паза.

Детали, устанавливаемые на шлицевой конец вала, можно фиксировать способами, представленными на рис. 12.9, а - в. Кроме того, используют фиксацию шлицевым кольцом 1 (рис. 12.9, д). При сборке шлицевое кольцо перемещают вдоль вала, доводят до канавки, поворачивают на половину углового шага шлицев и крепят одним-двумя винтами 2 к торцу детали. Толщину S кольца подбирают или подшлифовывают по результатам измерений при сборке.

При завинчивании конической пробки 1 (рис. 12.9, ё) деформируют шлицевый конец вала, увеличивая его диаметр, и надежно фиксируют деталь от осевых смещений.

При относительно коротком отверстии (lсТ /d < 0,7) детали, устанавливаемые на гладкий или шлицевый цилиндрический конец вала, поджимают круглой шлицевой гайкой 1 к торцу заплечика вала (рис. 12.10, а). Гайку от самопроизвольного отвинчивания стопорят многолапчатай шайбой 2. Размеры гаек и шайб приведены в табл. 19.4, 19.5. На резьбовом участке выполняют паз под язычок стопорной шайбы (см. табл. 19.6). Для выхода резьбонарезного инструмента на валу предусматривают проточку

(см. табл. 12.6).

Рис. 12.10

Часто между подшипником и деталью ставят распорную втулку 1

(рис. 12.10, б), которую охватывает манжетное уплотнение 2. Во избежание проворачивания втулки относительно вала деталь обязательно поджимают к торцу втулки, например, болтом 3 через концевую шайбу 4. Размеры концевых шайб, болтов и штифтов для их фиксации приведены в табл. 19.7. Осевое поджатие по варианту конструкции, показанному на рис. 12.10, б, можно осуществлять и круглой шлицевой гайкой по типу рис. 12.10, а.

Конические концевые участки. Установку детали на конический конец вала выполняют с обязательным приложением осевой силы, например, с помощью болта 1 через концевую шайбу 2 (рис. 12.11, а). Стопорная шайба 3 фиксирует болт относительно шайбы 2, а цилиндрический штифт 4 фиксирует шайбу 2 относительно вала. Размеры концевых шайб, болтов и штифтов приведены в табл. 19.7.

Надежно крепление детали гайкой 1 (рис. 12.11, б). Круглую шлицевую гайку после затяжки стопорят многолапчатой шайбой 3. Размеры гаек, шайб и паза под язычок стопорной шайбы приведены в табл. 19.4 - 19.6. Для выхода резьбонарезного инструмента на валу предусматривают проточку (см. табл. 12.6).

Рис. 12.11

Наибольшей силой поджима характеризуется конструкция по рис. 12.11, в, которую применяют при тяжелом реверсивном режиме работы. Шестигранную гайку 1 стопорят шайбой 3, одну лапку которой отгибают в шпоночный паз, а другую - на грань гайки. Применяют гайки шестигранные по ГОСТ 5915-70 или ГОСТ 5916-70 (табл. 12.7, размеры в мм).