- •Смазывание зубчатых и червячных передач

- •8.1. Рекомендуемая кинематическая вязкость масел

- •8.2. Кинематическая вязкость масел

- •8.3. Рекомендуемые марки масел для волновых передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •Уплотнительные устройства

- •Корпусные детали

- •Корпуса цилиндрических редукторов

- •Параметры опорных поверхностей под головки болтов

- •Конические и коническо-цилиндрические редукторы

- •Червячные редукторы

- •Корпуса коробок передач

- •Сварные корпуса

- •12.1. Концевые участки валов

- •12.1. Размеры r и с для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.3. Размеры канавки для выхода шлифовального круга

- •12.4. Диаметры Dф шлицевых фрез

- •12.5. Концы валов конические (из гост 12081-72)

- •12.6. Размеры проточек для выхода резьбообразующего инструмента

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.9. Геометрические характеристики сечений вала-шестерни и сечений вала с эвольвентными шлицами

- •12.16. Значения коэффициентов к и к для ступенчатого перехода с галтелью

- •13.1. Конструирование цилиндрического зубчатого редуктора

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 4. Рекомендации по определению допусков формы и расположения поверхностей валов

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •Р ис. 16.42

- •Стаканы

- •16.11. Рекомендации по определению допусков формы и расположения поверхностей стаканов

- •Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •Звездочки

- •Элементы сапр и их использование при курсовом проектировании по деталям машин

- •Допуски формы и расположения поверхностей для корпусов редукторов

- •Система смазки редуктора

Корпусные детали

К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Корпусные детали обычно имеют довольно сложную форму, поэтому их получают методом литья (в большинстве случаев) или методом сварки (при единичном и мелкосерийном производстве). Для изготовления литых корпусных деталей широко используют чугун (например, марки СЧ15), а при необходимости ограничения массы машин - легкие сплавы (алюминиевые, магниевые).

Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое.

При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Толщину стенок литых деталей стремятся уменьшить до величины, определяемой условиями хорошего заполнения формы жидким металлом.

Для редукторов толщину стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса, вычисляют по формуле

![]() (П.1)

(П.1)

где Т-вращающий момент на выходном (тихоходном) валу, Нм. Размеры корпуса определяет число и размеры размещенных в нем деталей, относительное их расположение, значение зазоров между ними.

Ориентировочные размеры корпуса были определены при составлении компоновочной схемы, уточнены при разработке конструкций узлов. Теперь следует выполнить их окончательную конструктивную отработку.

Корпуса современных редукторов (рис. 11.1) очерчивают плоскими поверхностями, все выступающие элементы (бобышки подшипниковых гнезд, ребра жесткости) устраняют с наружных поверхностей и вводят внутрь корпуса, лапы под болты крепления к основанию не выступают за габариты корпуса, проушины для транспортирования редуктора отлиты за одно целое с корпусом. При такой конструкции корпус характеризуют большая жесткость и лучшие виброакустические свойства, повышенная прочность в местах расположения болтов крепления, уменьшение коробления при старении, возможность размещения большего объема масла, упрощение наружной очистки, удовлетворение современным требованиям технической эстетики. Однако масса корпуса из-за этого несколько возрастает, а литейная оснастка - усложнена.

Ниже, в разд. 11.1, рассмотрены общие вопросы конструирования основных элементов корпусов (выбор размеров фланцев, бобышек, оформление мест крепления, форма проушин и др.) на примере цилиндрических редукторов. В других разделах этой главы даны рекомендации по конструированию только специфических элементов корпусов редукторов других типов.

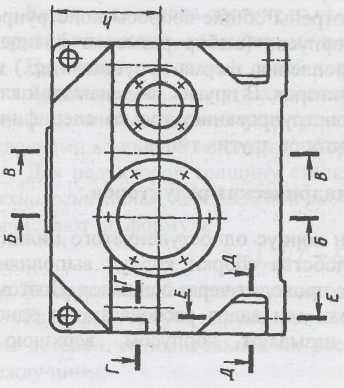

Корпуса цилиндрических редукторов

![]()

Плоскость разъема для удобства обработки располагают параллельно плоскости основания. Верхнюю поверхность крышки, служащую технологической базой для обработки плоскости разъема, также выполняют параллельной плоскости основания.

Разработку конструкции начинают с прорисовки контуров нижней (корпуса) и верхней (крышки корпуса) частей.

Конструктивное оформление внутреннего контура редуктора (рис. 11.3). Из центра выходного (тихоходного) вала проводят тонкой линией дугу окружности радиусом

![]()

где da2 - наружный диаметр зубчатого колеса; а - зазор (см. (3.5)).

Из центра входного (быстроходного) вала проводят дугу радиусом ЛБ, в качестве которого принимают большее значение из следующих двух:

![]()

где da1 - наружный диаметр шестерни; D - диаметр отверстия в корпусе для опоры входного вала.

Толщина

стенки крышки корпуса

![]()

![]() 6

мм, где

6

мм, где![]() -толщина

стенки корпуса. Затем оформляют крышку

вертикальными стенками. Для уменьшения

массы крышки боковые стенки выполняют

наклонными (на рис. 11.3 показаны штриховыми

линиями).

Расстояние между дном корпуса и

поверхностью колеса bo

> За.

-толщина

стенки корпуса. Затем оформляют крышку

вертикальными стенками. Для уменьшения

массы крышки боковые стенки выполняют

наклонными (на рис. 11.3 показаны штриховыми

линиями).

Расстояние между дном корпуса и

поверхностью колеса bo

> За.

Для соединения корпуса и крышки по всему контуру плоскости разъема редуктора выполняют специальные фланцы (рис. 11.3, выноска В). На коротких боковых сторонах фланцы располагают внутрь от стенки корпуса. Вследствие погрешностей при изготовлении моделей крышки и корпуса, погрешностей при формовке и во время удаления моделей из формы размеры отливок получают с отклонениями от номинальных значений. Это приводит к несовпадению внешних контуров крышки и корпуса, ухудшает внешний вид. Несовпадение станет незаметным, если крышку корпуса выполнить с напуском (рис. 11.4, а). Размеры конструктивных элементов:

![]()

Рис. 11.3

На продольных длинных сторонах редуктора фланцы корпуса располагают внутрь от стенки корпуса, а фланцы крышки - снаружи (рис. 11.4, б - г). Фланцы объединяют с приливами (бобышками) для подшипников.

Конструктивное оформление приливов для подшипниковых гнезд. Приливы, в которых располагают подшипники, конструктивно оформляют по рис. 11.4. Размеры приливов определяют конструкция крышки подшипника и диаметр D отверстия под подшипник. Диаметр прилива принимают (мм):

для закладной крышки (рис. 11.4, г) - D'n = 1,25D + 10 мм;

для привертной крышки (рис. 11.4, б) - Dn = Dф + 4 ... 6 мм, где Dф - диаметр фланца крышки подшипника, см. разд. 7.2. Там же приведены рекомендации по диаметру и числу винтов для крепления привертных крышек. Крепежные резьбовые отверстия для них обычно сверлят на станках при раздельной механической обработке корпуса и крышки редуктора. Поэтому нельзя проектировать отверстия в стыке крышки с корпусом, так как они могут быть выполнены только после сборки, что неудобно. Кроме того, при затяжке винтов действуют силы, отжимающие в этом случае крышку от корпуса.

Длины l1 и l2 подшипниковых гнезд (рис. 11.4, а) определяют конструктивно из условия размещения комплекта подшипника с крышкой и другими устанавливаемыми в гнезде деталями. Так как осевые размеры деталей и конструкции разных опор различны, то и длины подшипниковых гнезд выполняют разной длины (например, на рис. 11.4, а l1 < l2 ). Длину подшипниковых гнезд согласуют также с шириной фланца, необходимой для размещения головки винта для соединения крышки с корпусом или гайки (рис. 11.4, в).

Размеры l1 и l2 получаются, как правило, небольшими и устанавливать ребра жесткости на корпусе нет необходимости. Если на выходном валу действует большая по значению консольная сила, то предусматривают одно ребро, смещенное в сторону быстроходного вала (рис. 11.2, сечение А-А). Не рекомендуют располагать ребра по вертикальной оси отверстия бобышки.

Для удобства обработки наружные торцы приливов всех подшипниковых гнезд, расположенных на одной стенке корпуса, должны лежать в одной плоскости (рис. 11.4, а).

Крепление крышки редуктора к корпусу. Для соединения крышки с корпусом используют болты с наружной шестигранной уменьшенной головкой (рис. 11.5, а) или, предпочтительнее, винты с цилиндрической головкой и шестигранным углублением "под ключ" (рис. 11.5, б). В последнем случае получают наименьшую ширину фланца. Ширину фланца выбирают из условия свободного размещения головки винта (или гайки) и возможности поворота ее гаечным ключом на угол

![]() 60°.

Винт заворачивают в резьбовое

отверстие корпуса. Винты и болты должны

быть класса прочности

не менее 6.6.

60°.

Винт заворачивают в резьбовое

отверстие корпуса. Винты и болты должны

быть класса прочности

не менее 6.6.

Диаметр d (мм) винтов крепления крышки принимают в зависимости от вращающего момента Т(Н ∙ м) на выходном валу редуктора:

![]()

(11.2)

Болты (винты) крепления крышки к корпусу располагают преимущественно по продольным сторонам в районе бобышек, стараясь максимально приблизить их к отверстию под подшипник (для увеличения жесткости и плотности соединения). Болт, расположенный между отверстиями под подшипники, размещают посередине между этими отверстиями.

Минимальное расстояние между стенками близко расположенных отверстий должно составлять не менее 3 ... 5 мм (рис. 11.4, а). Для закладных крышек расстояние 3 ... 5 мм выдерживают между стенками отверстий диаметром Dp под выступ закладной крышки и отверстием диаметром do под винт, стягивающий крышку и корпус редуктора (рис. 11.4, а, г).

Высоту h1 прилива в крышке под стягивающий болт (рис. 11.4, а; 11.5, а, б) определяют графически, исходя из условия размещения головки болта на плоской опорной поверхности вне кольцевого прилива под подшипник большего диаметра (D п или D'п). Размеры головки в зависимости от диаметра d резьбы по табл. 19.29, 19.30. Для всего редуктора эту высоту принимают одинаковой, исходя из максимального значения D п ( D'п ).

Винты крепления ввинчивают в резьбовые отверстия корпуса. Размеры (мм) элементов крышки и корпуса принимают по рекомендациям рис. 11.5 и табл. 11.1.

Опорные поверхности на крышке под головки болтов (винтов) обрабатывают в зависимости от формы их головки (табл. 11.1). При качественном выполнении литья опорные поверхности под головки болтов можно не обрабатывать.

Если продольные стороны редуктора оказываются достаточно протяженными, то помимо винтов в районе подшипниковых гнезд устанавливают дополнительно винты на фланцах той же (рис. 11.5) или меньшей толщины (рис. 11.6, а, б), примерно на одинаковом расстоянии один от другого - с шагом lБ = (10 ... 12) d.

Для стопорения винтов кроме стопорных шайб часто применяют герметики.