- •Смазывание зубчатых и червячных передач

- •8.1. Рекомендуемая кинематическая вязкость масел

- •8.2. Кинематическая вязкость масел

- •8.3. Рекомендуемые марки масел для волновых передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •Уплотнительные устройства

- •Корпусные детали

- •Корпуса цилиндрических редукторов

- •Параметры опорных поверхностей под головки болтов

- •Конические и коническо-цилиндрические редукторы

- •Червячные редукторы

- •Корпуса коробок передач

- •Сварные корпуса

- •12.1. Концевые участки валов

- •12.1. Размеры r и с для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.3. Размеры канавки для выхода шлифовального круга

- •12.4. Диаметры Dф шлицевых фрез

- •12.5. Концы валов конические (из гост 12081-72)

- •12.6. Размеры проточек для выхода резьбообразующего инструмента

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.9. Геометрические характеристики сечений вала-шестерни и сечений вала с эвольвентными шлицами

- •12.16. Значения коэффициентов к и к для ступенчатого перехода с галтелью

- •13.1. Конструирование цилиндрического зубчатого редуктора

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 4. Рекомендации по определению допусков формы и расположения поверхностей валов

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •Р ис. 16.42

- •Стаканы

- •16.11. Рекомендации по определению допусков формы и расположения поверхностей стаканов

- •Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •Звездочки

- •Элементы сапр и их использование при курсовом проектировании по деталям машин

- •Допуски формы и расположения поверхностей для корпусов редукторов

- •Система смазки редуктора

8.3. Смазочные устройства

При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет, свойства его ухудшаются. Браковочными признаками служат увеличенное кислотное число, повышенное содержание воды и наличие механических примесей. Поэтому масло, залитое в корпус редуктора или коробки передач, периодически меняют. Для замены масла в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической или конической резьбой (рис. 8.9). Размеры пробок (мм) с цилиндрической резьбой (рис. 8.9, а, б) принимают по табл. 8.4, а с конической резьбой (рис. 8.9, в) по табл. 8.5.

Цилиндрическая резьба не создает надежного уплотнения. Поэтому под пробку с цилиндрической резьбой ставят уплотняющие прокладки из фибры, алюминия, паронита. Для этой цели применяют также кольца из маслобензостойкой резины, которые помещают в канавки глубиной t, чтобы они не выдавливались пробкой при ее завинчивании (см. рис. 8.9, б и табл. 8.4).

8.4. Размеры пробок с цилиндрической резьбой

8.5. Размеры пробок с конической резьбой

Маслосливными пробками можно закрывать отверстия для залива масла.

Для наблюдения за уровнем масла в корпусе устанавливают: пробки с конической резьбой (рис. 8.9, в),маслоуказатели крановые (рис. 8.10), маслоуказатели круглые и удлиненные из прозрачного материала (рис. 8.11); маслоуказатели жезловые (щупы) (рис. 8.12).

Исполнение щупа по рис. 8.12, б вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия. Поэтому исполнение щупа по рис. 8.12, а и особенно рис. 8.12, в предпочтительно.

Маслосливные пробки и крановые маслоуказатели можно устанавливать парами для контроля за нижним и верхним уровнями масла (рис. 8.13). Можно устанавливать только одну пробку - для контроля за верхним уровнем масла.

Круглые маслоуказатели (рис. 8.11) удобны для корпусов, расположенных достаточно высоко над уровнем пола.

Наибольшее применение находят отдушины, изображенные на рис. 8.14, а, б. Отдушину по рис. 8.14, а используют также в качестве пробки, закрывающей отверстие для залива масла.

Уплотнительные устройства

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Ниже приведены наиболее распространенные в машиностроении уплотнения.

Манжетные уплотнения широко применяют при смазывании подшипников жидким маслом и при окружной скорости вала до 20 м/с. Манжета (рис. 8.15, а) состоит из корпуса 7, изготовленного из маслобензостойкой резины, каркаса 2, представляющего собой стальное кольцо Г-образного сечения, и браслетной пружины 3. Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной Ъ = 0,4... 0,6 мм (рис. 8.15, г), плотно охватывающая поверхность вала. На рис. 8.15, в отдельно показаны браслетная пружина и способ ее соединения. Манжеты, предназначенные для работы в засоренной среде, выполняют с дополнительной рабочей кромкой 4 (рис. 8.15, б), называемой "пыльником". Размеры манжет см. в табл. 19.16.

Манжету обычно устанавливают открытой стороной внутрь корпуса (рис. 8.16, а). К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла. 95 %-ный ресурс для манжет - не менее 3000 ч.

При подаче шприцем пластичного смазочного материала давление внутри подшипниковой камеры может быть очень высоким. Чтобы не повредить манжету, ее устанавливают в этом случае рабочей кромкой наружу (рис. 8.16, б). Тогда при повышении давления смазочный материал отогнет кромку манжеты, и избыток его вытечет наружу.

При высоком уровне масла ставят рядом две манжеты (рис. 8.17, а). При запыленной внешней среде также ставят две манжеты или одну с пыльником (рис. 8.17, б).

Свободное пространство между манжетами, а также между рабочими кромками манжеты и пыльника заполняют при сборке пластичным смазочным материалом (ЦИАТИМ-221).

Торцовые уплотнения. При смазывании подшипников жидким маслом в последнее время получили распространение очень эффективные уплотнения по торцовым поверхностям. Однако применение их сдерживается вследствие конструктивной сложности, значительных размеров и относительно высокой стоимости. Конструкция одного из них приведена на рис. 8.18. Уплотнение состоит из уплотнительных колец 1, 2 и пружины 3. Кольцо 1 изготовляют из антифрикционного материала марок АМС-1, 2П-1000-Ф, а кольцо 2 - из ста ли марок 40Х, ШХ15,

Ширину

Ъ

поверхности

трения кольца 1

принимают

при диаметре

вала (мм) свыше 20 до 40 - 3 мм, свыше 40 до 80

- 4 мм и свыше

80-5

мм. Ширину поверхности трения кольца 2

делают

больше

Ъ

на

2 ... 4 мм. Рабочие поверхности уплотнительных

колец должны иметь отклонения от

плоскостности не более 0,9 мкм, а

шероховатость Ra

![]() 0,16

мкм. С помощью пружины 3

создают

на уплотняющей

поверхности давление 0,05 ... 0,15 Н/мм2.

0,16

мкм. С помощью пружины 3

создают

на уплотняющей

поверхности давление 0,05 ... 0,15 Н/мм2.

Кольцо 1 снабжают дополнительным, так называемым статическим, уплотнением 4. Статическим уплотнением чаще всего служит резиновое кольцо круглого сечения. Размеры резиновых колец принимают (рис. 8.19): диаметр сечения d2 = 4,6 мм; диаметр отверстия d1 =D - 8 мм. Здесь D - диаметр (мм) отверстия уплотняемого сопряжения (например, отверстия в крышке подшипника на рис. 8.18), который принимают из ряда чисел: 36, 38, 40, 42, 43, 44, 45, 46, 48, 50, 52, 53, 55, 56, 58, 60, 62, 63, 65, 66, 68, 70,71,72,73, 75, 76, 78, 80, 82, 83, 85, 86, 88, 90, 92, 95, 98,100. Форма канавки для резинового кольца дана на рис. 8.19; размеры канавки: Ъ = 5,6 мм; d3 = (D- 7,4) мм.

Фирма "Циллер" (Германия) производит уплотнение упругими стальными шайбами (рис. 8.20), которые применяют при скорости скольжения до 6 м/с и смазывании подшипников любым смазочным материалом.

Рис. 8.20

Щелевые уплотнения. Формы канавок щелевых уплотнений даны на рис. 8.21. Зазор щелевых уплотнений заполняют пластичным смазочным материалом, который защищает подшипник от попадания извне пыли и влаги.

Рис. 8.21

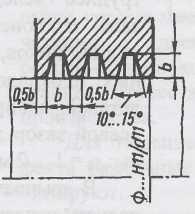

При смазывании жидким маслом в крышке подшипника выполняют дополнительную канавку шириной Ьо и дренажное отверстие (рис. 8.22). Размеры (мм) Ъ и Ьо, минимальное число z канавок принимают в зависимости от диаметра d вала:

d ... св. 20 св. 50 св. 80

до 50 до 80 до 100

b ... 2 3 4

bo ... 4... 5 6... 8 10... 12

z ... 3 4 4

Щелевые уплотнения не обеспечивают полной герметизации, их целесообразно сочетать с другими уплотнениями.

Рис.

8.22

Лабиринтные уплотнения. Большое распространение получили лабиринтные уплотнения, в которых уплотняющий эффект достигают чередованием радиальных и осевых зазоров. Эти зазоры образуют длинную узкую извилистую щель. При окружной скорости вала до 30 м/с эту щель заполняют пластичным смазочным материалом.

Радиальный зазор в лабиринте соответствует посадке сопряженных деталей H l l/d l l (рис. 8.23). Точное значение осевого зазора получить труднее вследствие осевой "игры" вала, отклонений монтажной высоты подшипников, толщин регулировочных прокладок и осевых размеров деталей лабиринта. С учетом этого осевой зазор делают большей величины: 5о — 1 ... 2 мм.

В крышке подшипника можно выполнять дренажные отверстия (рис. 8.23),

через которые просочившееся масло возвращают в сборник.

Фирма SKF применяет лабиринтные уплотнения, выполненные в виде набора штампованных из стальной ленты шайб (рис. 8.24, а). Толщина h ленты для наружного диаметра подшипника D = 42 ... 55 мм равна 1,25 мм; ширина В одного комплекта из двух шайб равна 5 мм; для D = 62... ... 110 мм соответственно: h = 1,5 мм, В = = 6 мм.

Фирма "Циллер" выпускает лабиринтные уплотнения в виде тонкостенных штампованных колец, приклеенных к двум пластмассовым кольцам (рис. 8.24, б). Толщина такого уплотнения для валов диаметром d = =20 ... 80 мм составляет 4 мм.

Рис.

8.24

Рис.

8.24