- •Смазывание зубчатых и червячных передач

- •8.1. Рекомендуемая кинематическая вязкость масел

- •8.2. Кинематическая вязкость масел

- •8.3. Рекомендуемые марки масел для волновых передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •Уплотнительные устройства

- •Корпусные детали

- •Корпуса цилиндрических редукторов

- •Параметры опорных поверхностей под головки болтов

- •Конические и коническо-цилиндрические редукторы

- •Червячные редукторы

- •Корпуса коробок передач

- •Сварные корпуса

- •12.1. Концевые участки валов

- •12.1. Размеры r и с для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.3. Размеры канавки для выхода шлифовального круга

- •12.4. Диаметры Dф шлицевых фрез

- •12.5. Концы валов конические (из гост 12081-72)

- •12.6. Размеры проточек для выхода резьбообразующего инструмента

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.9. Геометрические характеристики сечений вала-шестерни и сечений вала с эвольвентными шлицами

- •12.16. Значения коэффициентов к и к для ступенчатого перехода с галтелью

- •13.1. Конструирование цилиндрического зубчатого редуктора

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 4. Рекомендации по определению допусков формы и расположения поверхностей валов

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •Р ис. 16.42

- •Стаканы

- •16.11. Рекомендации по определению допусков формы и расположения поверхностей стаканов

- •Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •Звездочки

- •Элементы сапр и их использование при курсовом проектировании по деталям машин

- •Допуски формы и расположения поверхностей для корпусов редукторов

- •Система смазки редуктора

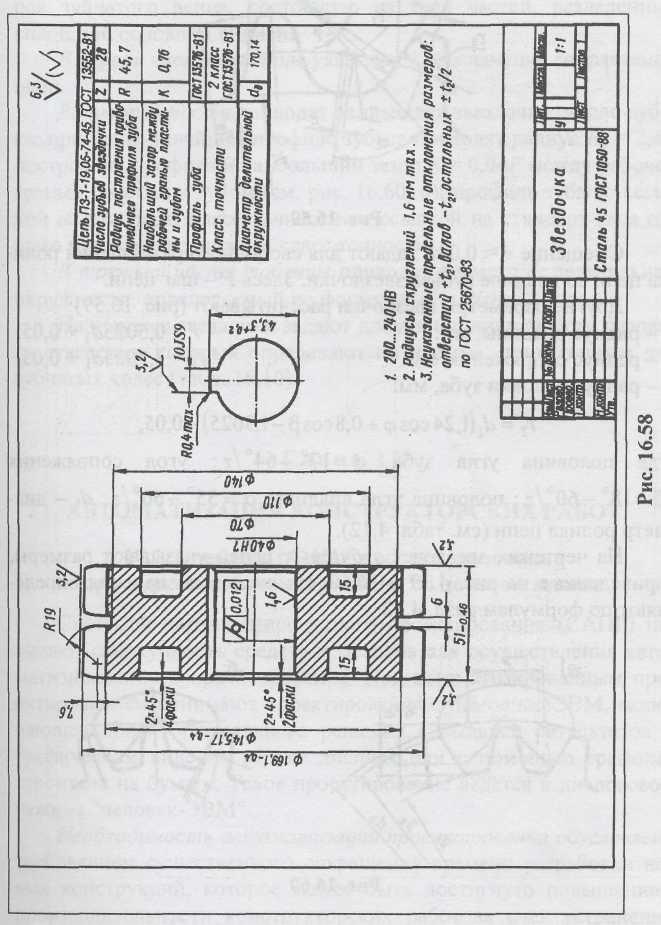

Звездочки

На рис. 16.57 и 16.58 даны примеры оформления чертежа звездочки для роликовой и зубчатой цепи соответственно.

На чертежах звездочек приводных роликовых и втулочных цепей указывают размеры по рис. 4.38, а, б. Числовые значения этих размеров определяют по зависимостям, приведенным в разделе 4.12.

Таблицу параметров зубчатого венца размещают в правом верхнем углу чертежа. Размеры граф таблицы и их расположение такие же, как на чертежах зубчатых колес (рис. 16.36). Таблица параметров состоит из двух частей, разделенных сплошной основной линией.

В первой части таблицы приводят обозначение сопрягаемой цепи. Во второй части таблицы указывают параметры звездочки: число зубьев, профиль зубьев со ссылкой на стандарт и указанием о смещении, класс точности (обычно 2-й класс по ГОСТ 591-69), радиус впадины, радиус сопряжения, радиус головки зуба, половину угла впадины, угол сопряжения.

радиус впадины, мм: r = 0,5025d1 + 0,05;

радиус сопряжения, мм: r1 = l,3025d1 + 0,05;

радиус головки зуба, мм:

![]()

β= 18° -60°/z ; половина угла впадины α = 55° -60°/z; d1 - диаметр ролика цепи (см. табл. 4.12).

На чертежах звездочек зубчатых цепей указывают размеры, приведенные на рис. 4.39 и 16.60. Их числовые значения определяют по формулам разд. 4.12.

Рис. 16.60

Пример оформления чертежа дан на рис. 16.58.

В правом верхнем углу чертежа размещают таблицу параметров зубчатого венца, состоящую из трех частей, разделенных сплошной основной линией.

В первой части таблицы указывают обозначение сопрягаемой цепи.

Во второй части приводят данные для звездочки: число зубьев; при криволинейном профиле зубьев приводят радиус R1 = 2,4Р построения профиля и наибольший зазор К - 0,04Р между рабочей гранью пластин и зубом (см. рис. 16.60, б); профиль зуба со ссылкой на стандарт; класс точности со ссылкой на стандарт (для общего машиностроения 2-й класс точности).

В третьей части таблицы приводят диаметр dД делительной окружности, определяемый по формуле: dД = Р/sin(180°/z).

На чертеже звездочки задают допуск цилиндричности базового отверстия, который определяют по нормам, приведенным для зубчатых колес (табл. 16.10).

АВТОМАТИЗАЦИЯ КОНСТРУКТОРСКИХ РАБОТ

Элементы сапр и их использование при курсовом проектировании по деталям машин

Системой автоматизированного проектирования (САПР) называют совокупность средств и методов для осуществления автоматизированного проектирования. Под автоматизированным проектированием понимают проектирование с помощью ЭВМ, включающее поиск оптимального решения с выдачей результатов в графическом виде на экране дисплея или с помощью графопостроителя на бумаге. Такое проектирование ведется в диалоговом режиме "человек-ЭВМ".

Необходимость автоматизации проектирования обусловлена требованием существенного сокращения времени разработки новых конструкций, которое может быть достигнуто повышением производительности конструкторских работ за счет устранения несоответствия между традиционной технологией проектирования и постоянно возрастающей сложностью проектируемых изделий, удваивающейся в течение каждого десятилетия.

В развитии САПР выделяют несколько этапов: первый -применение ЭВМ для решения отдельных расчетных задач; второй - ввод-вывод графической информации в диалоговом режиме; третий - комплексная автоматизация. Результаты могут выдаваться, например, в виде рабочих чертежей, пространственных изображений, полей изменения параметров.

При конструировании должны быть выбраны оптимальные параметры изделия, наилучшим образом удовлетворяющие различным, часто противоречивым требованиям: наименьшим массе (или массе, отнесенной к вращающему моменту), габаритам, стоимости, наибольшему КПД, требуемым жесткости, надежности.

Одним из элементов САПР, применяемых при курсовом проектировании, является автоматизация расчетов [9, 11], предусматривающая применение современных точных методов расчета, которые были невозможны при ручном счете.

Другим элементом САПР является развитие навыка и умения работы с банками данных. Такими, например, как параметры стандартных узлов (электродвигателей, подшипников качения, муфт приводов и др.), или графическими данными - чертежами деталей общего назначения (валов, зубчатых колес); каталогом готовых графических решений; пакетами прикладных программ. Работа с банками данных осуществляется в диалоговом режиме с ЭВМ.

В практической конструкторской деятельности очень часто приходится иметь дело с выбором параметров, задаваемых в технической документации в табличной форме. Выбранное табличное значение используют непосредственно для простановки на чертежах, для проведения различных расчетов или в качестве входного параметра при определении показателей, заданных в табличной форме. Поэтому большое практическое значение имеет такой элемент САПР, как извлечение данных из многомерных таблиц и облегчение программирования табличных операций с ними.

Перспективным элементом САПР в курсовом проектировании по деталям машин является автоматизация конструкторских и графических работ, конструирование с помощью ЭВМ.

Ниже приводится описание возможных для применения при курсовом проектировании направлений оптимизации и конструирования деталей машин с помощью вычислительной техники. Описываемые программы реализованы на персональных ЭВМ и позволяют получить, например, компоновочную схему двухступенчатого цилиндрического редуктора в соответствии с выбранным критерием оптимизации, эскизный или рабочий чертежи сконструированного вала, рабочий чертеж зубчатого цилиндрического колеса и др.

Программы конструирования используют разработанную ранее [9, 11], усовершенствованную и расширенную впоследствии библиотеку программ. Результатом выполнения программ конструирования является созданный и отредактированный образ чертежа, который может быть выведен в виде твердой копии на лист и (или) сохранен в библиотеке чертежей (банке проектов) в виде чертежного или обменного файлов.

Конструирование редукторов

Конструирование корпусных деталей

Корпусные детали являются составными частями редуктора и предназначаются для обеспечения правильного взаимного расположения сопряженных деталей редуктора, защиты рабочих поверхностей зубчатых колес и подшипников от пыли и грязи, защиты от выброса масла в окружающую среду при работе редуктора, отвода тепла, а также для размещения масляной ванны (у редукторов с картерной смазкой).

Габаритные размеры корпусных деталей определяются при компоновке редуктора с учетом типа, размера и относительного расположения деталей передачи, системы смазки зацепления и подшипниковых узлов.

Работоспособность кинематических пар зависит от жесткости корпусных деталей. Требуемая жесткость достигается за счет оптимизации формы и размеров корпусных деталей, а также за счет рационального использования ребер жесткости.

У большинства редукторов корпус выполняют разъемным. У цилиндрических и коническо-цилиндрических редукторов с расположением валов в горизонтальной плоскости чаще всего бывает один разъем (рис. 19). Благодаря разъему в плоскости валов обеспечивается наиболее удобная сборка редуктора.

Вообще, рациональная конструкция корпусных деталей связана с масштабами производства. В условиях единичного и мелкосерийного изготовления простота форм отливок и моделей является важным преимуществом. При массовом производстве сложность конфигурации отливки не делает ее заметно дороже, и оправданы те формы, которые приводят к оптимальной массе и облегчению процесса обработки для данного технологического оборудования.

Конструкции корпусных деталей делятся на два типа. Для первого, традиционного (см. рис. 19), характерны гладкие внутренние поверхности и выступающие наружу-фланцы, ребра, приливы для размещения подшипников. Корпусные детали второго типа отливаются сглаженными очертаниями снаружи, а выступающие элементы располагаются в основном внутри корпуса. На нем нет нижнего фланца под фундаментные болты, а крепление осуществляется за счет углублений в корпусе по углам; такие конструкции могут быть тяжелее, но имеют лучший внешний вид и хорошие виброакустические характеристики.

Рис.

18. Редуктор

двухступенчатый соосный: 1 - крепежная

шпилька на промежуточной опоре; ; 2

- установочный штифт; 3 - ложе с заплечиком

для подшипника входного вала; 4 - ложе

без запле-чика для подшипника входного

вала; 5 - корпус подшипника на промежуточной

опоре с фиксацией;

6

- корпус подшипника на промежуточной

опоре без фиксации; 7 - ступенчатая

расточка промежуточной

опоры под наружные диаметры подшипников

I

и III

валов

Рис. 19. Размеры корпуса зубчатого цилиндрического горизонтального редуктора с закладными крышками

Конструкции корпусных деталей делятся на два типа. Для первого, традиционного (см. рис. 19), характерны гладкие внутренние поверхности и выступающие наружу фланцы, ребра, приливы для размещения подшипников. Корпусные детали второго типа отливаются сглаженными очертаниями снаружи, а выступающие элементы располагаются в основном внутри корпуса. На нем нет нижнего фланца под фундаментные болты, а крепление осуществляется за счет углублений в корпусе по углам; такие конструкции могут быть тяжелее, но имеют лучший внешний вид и хорошие виброакустические характеристики.

Рис. 20. Пример конструирования крепления подшипникого

узла с закладной крышкой болтами

Рекомендуемые расстояния: а - от оси болта до стенки; b - от посадочного диаметра крышки.

Рис. 21. Пример применения винта для подшипникового узла с закладной крышкой

![]()

Рис. 22. Место под гаечный ключ по ГОСТ 13682-80 на стыковочных фланцах редукторов (размеры в миллиметрах)

Однако, проектируя специальные редукторы мелкосерийного и индивидуального изготовления, конструкторы часто предпочитают сравнительно простые корпусные детали первого типа (см. рис. 19).

Приведем некоторые соотношения для корпусных деталей редуктора:

-толщина

стенки корпуса

![]() 8...12

мм;

8...12

мм;

-диаметр

фундаментальных болтов

![]() 10

мм;

10

мм;

диаметр болтов (винтов) соединения крышки с корпусом редуктора

![]() 10

мм;

10

мм;

диаметр болтов (винтов) крепления торцевых крышек подшипников и крышки смотрового люка

8

мм.

8

мм.

Для редукторов первого типа при передаче средней мощности можно использовать и рекомендации, приведенные на рисунках 20-23, а также на рисунке 19.