- •Смазывание зубчатых и червячных передач

- •8.1. Рекомендуемая кинематическая вязкость масел

- •8.2. Кинематическая вязкость масел

- •8.3. Рекомендуемые марки масел для волновых передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •Уплотнительные устройства

- •Корпусные детали

- •Корпуса цилиндрических редукторов

- •Параметры опорных поверхностей под головки болтов

- •Конические и коническо-цилиндрические редукторы

- •Червячные редукторы

- •Корпуса коробок передач

- •Сварные корпуса

- •12.1. Концевые участки валов

- •12.1. Размеры r и с для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.3. Размеры канавки для выхода шлифовального круга

- •12.4. Диаметры Dф шлицевых фрез

- •12.5. Концы валов конические (из гост 12081-72)

- •12.6. Размеры проточек для выхода резьбообразующего инструмента

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.9. Геометрические характеристики сечений вала-шестерни и сечений вала с эвольвентными шлицами

- •12.16. Значения коэффициентов к и к для ступенчатого перехода с галтелью

- •13.1. Конструирование цилиндрического зубчатого редуктора

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 4. Рекомендации по определению допусков формы и расположения поверхностей валов

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •Р ис. 16.42

- •Стаканы

- •16.11. Рекомендации по определению допусков формы и расположения поверхностей стаканов

- •Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •Звездочки

- •Элементы сапр и их использование при курсовом проектировании по деталям машин

- •Допуски формы и расположения поверхностей для корпусов редукторов

- •Система смазки редуктора

Крышки подшипников качения

На чертежах крышек подшипников осевые размеры проставляют по рис. 16.52.

Во всех конструктивных вариантах размер S получен при отливке крышки на заготовительной операции. Размер h обычно входит составляющим размером размерной цепи, определяющей осевой зазор в комплекте вала с подшипниками качения. Размер Н везде габаритный. Размер С связывает необработанные и обработанные поверхности, С0 - глубина гнезда для манжетного уплотнения.

На чертежах крышек подшипников приводят предельные отклонения размеров и допуски расположения поверхностей.

Предельные отклонения цепочного размера h располагают симметрично относительно номинального значения по рекомендациям. Поля допусков центрирующего пояска D и диаметра DM под манжетное уплотнение принимают по рис. 16.52.

Рис. 16.52

Допуски расположения поверхностей принимают по табл. 16.12 в соответствии с позициями, указанными на рис. 16.53.

16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

Назначение каждого из допусков следующее:

- допуск параллельности торцов (поз. 1) задают, если по торцу крышки базируют подшипник качения, как это показано на рис. 16.53. Допуск назначают, чтобы ограничить перекос колец подшипников качения;

- допуск соосности (поз. 2) задают, чтобы ограничить радиальное смещение уплотнительной манжеты и уменьшить таким образом неоднородность давления на рабочую кромку манжеты;

- позиционный допуск (поз. 3) задают в тех же случаях и с той же целью, как и на чертежах стаканов (см. поз. 6 на рис. 16.50).

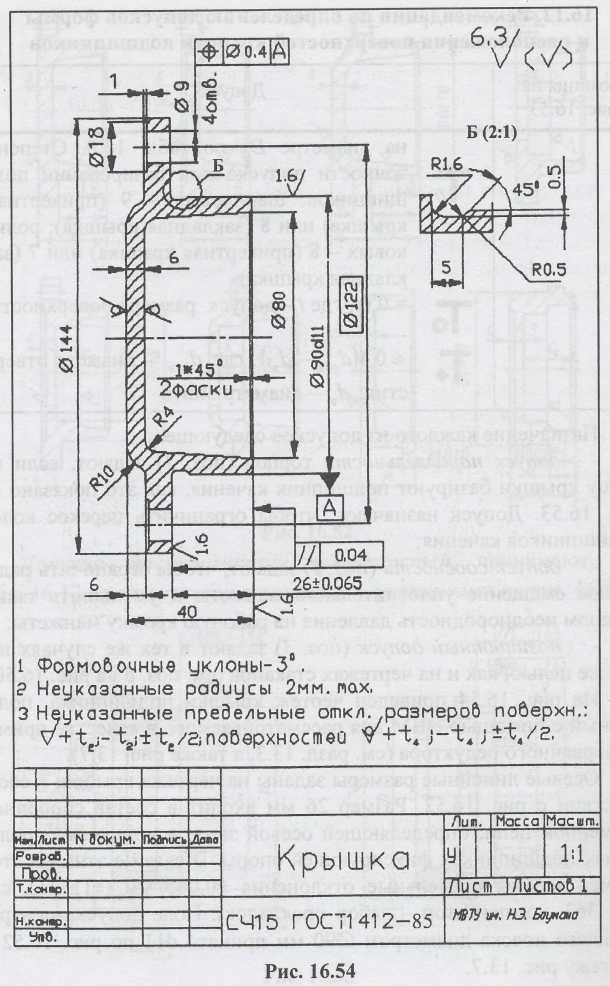

На рис. 16.54 приведен чертеж крышки подшипника, полученный с помощью ЭВМ для рассматриваемого в качестве примера червячного редуктора (см. разд. 13.3, а также рис. 13.7).

Осевые линейные размеры заданы на чертеже крышки в соответствии с рис. 16.52. Размер 26 мм входит в состав сборочной размерной цепи, определяющей осевой зазор в конических роликовых подшипниках фиксирующей опоры. В связи с этим на этот размер заданы предельные отклонения ±0,065 мм (±1Т11/2, компенсатор - набор прокладок). Поле допуска центрирующего пояска диаметром Ø90 мм принято dll по рис. 16.52 и чертежу рис. 13.7.

Заданы допуски расположения (см. рис. 16.53 и табл. 16.12): допуск параллельности торцов (поз. 1, рис. 16.53) на диаметре Ø144 мм по табл. 16.8 при степени точности допуска 8 (привертная крышка, конические роликовые подшипники) равный 0,04 мм, и позиционный допуск равный 0,4(dотв -de) = 0,4(9-8) = 0,4 мм.

На чертежах крышек выноской в масштабе увеличения (2:1) приводят форму и размеры канавки для выхода инструмента (табл. 6.10).

Шкивы

На

чертежах шкивов осевые размеры задают

по рис. 16.55, на котором

обозначены: S1

S2

-

размеры элементов шкива, полученные

в отливке;

На

чертежах шкивов осевые размеры задают

по рис. 16.55, на котором

обозначены: S1

S2

-

размеры элементов шкива, полученные

в отливке;

С1 - размер, координирующий расположение диска шкива относительно обода, С2 - размер, определяющий расположение торцов обода и ступицы;

L - габаритный размер.

Предельные отклонения на чертежах шкивов задают на:

- расчетный диаметр dp (см. рис. 4.35 и 4.36) - поле допуска h 11;

- размеры f, е (см. рис. 4.35 и 4.36) -по табл. 4.10 и 4.11;

- ширину и глубину шпоночного паза- по нормам, приведенным в разд. 16.9.2 для зубчатых колес.

Допуски формы и расположения. Допуск цилиндричности базового отверстия задают по нормам, приведенным для зубчатых колес (табл. 16.10).

D, мм св. 50 до 120 св. 120 до 260 св. 260 до 500

Допуск соосности, мм 0,04 0,05 0,06

На чертежах шкивов для клиновых и поликлиновых ремней задают допуск биения конусной поверхности ручьев перпендикулярно образующей:

![]()

где dp - расчетный диаметр шкива, мм; / - удельное биение (мм/мм) принимают в зависимости от частоты вращения п:

п, мин -1 до 500 св. 500 до 1000 св. 1000

t, мм/мм 0,2 0,15 0,1

Каждый шкив при работе его со скоростью свыше 5 м/с должен быть статически отбалансирован. Допускаемый дисбаланс:

Скорость ремня, м/с св. 5 до 10 св. 10 до 15 св. 15 до 20 св. 20 Дисбаланс, г ∙ мм 60 30 20 10

На рис. 16.56 приведен пример оформления чертежа шкива для поликлинового ремня.