- •Смазывание зубчатых и червячных передач

- •8.1. Рекомендуемая кинематическая вязкость масел

- •8.2. Кинематическая вязкость масел

- •8.3. Рекомендуемые марки масел для волновых передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •Уплотнительные устройства

- •Корпусные детали

- •Корпуса цилиндрических редукторов

- •Параметры опорных поверхностей под головки болтов

- •Конические и коническо-цилиндрические редукторы

- •Червячные редукторы

- •Корпуса коробок передач

- •Сварные корпуса

- •12.1. Концевые участки валов

- •12.1. Размеры r и с для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.3. Размеры канавки для выхода шлифовального круга

- •12.4. Диаметры Dф шлицевых фрез

- •12.5. Концы валов конические (из гост 12081-72)

- •12.6. Размеры проточек для выхода резьбообразующего инструмента

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.9. Геометрические характеристики сечений вала-шестерни и сечений вала с эвольвентными шлицами

- •12.16. Значения коэффициентов к и к для ступенчатого перехода с галтелью

- •13.1. Конструирование цилиндрического зубчатого редуктора

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 4. Рекомендации по определению допусков формы и расположения поверхностей валов

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •Р ис. 16.42

- •Стаканы

- •16.11. Рекомендации по определению допусков формы и расположения поверхностей стаканов

- •Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •Звездочки

- •Элементы сапр и их использование при курсовом проектировании по деталям машин

- •Допуски формы и расположения поверхностей для корпусов редукторов

- •Система смазки редуктора

Стаканы

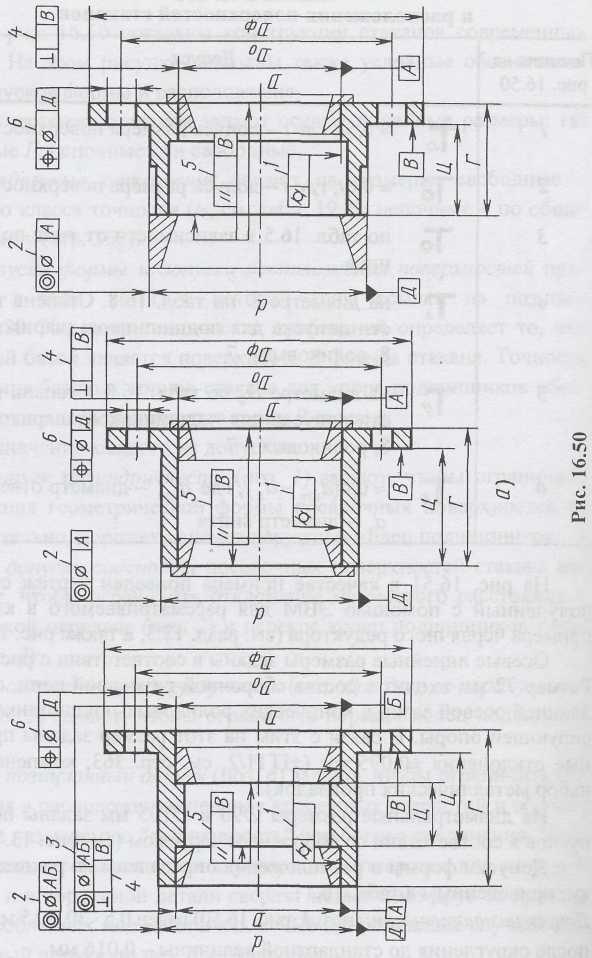

На рис. 16.50 показаны конструкции стаканов современных машин. На этом рисунке показаны также условные обозначения баз, допусков формы и расположения. На чертежах стаканов задают осевые линейные размеры: габаритные Г, цепочные Ц и свободные.

Предельные отклонения задают на размеры: свободные -среднего класса точности (t2, см. табл. 19.2); цепочные - по общему правилу .

Допуски формы и допуски расположения поверхностей приведены в табл. 16.11, в которой даны ссылки на позиции рис. 16.50. Характер технических требований определяет то, что основной базой является поверхность В фланца стакана. Точность положения базовых торцов стакана для упора подшипников обеспечивают их параллельностью торцу В стакана.

Назначение каждого из допусков:

- допуск цилиндричности (поз. /) задают, чтобы ограничить отклонения геометрической формы посадочных поверхностей и, следовательно, дорожек качения наружных колец подшипников;

- допуски соосности посадочных поверхностей стакана назначают, чтобы ограничить отклонение межосевого расстояния в конической передаче (поз. 2) и перекос колец подшипников качения (поз. 3);

допуск перпендикулярности (поз. 4) и допуск параллельности (поз. 5) задают, чтобы ограничить перекос колец подшипников;

п

озиционный

допуск(поз.

6)

задают,

чтобы ограничить отклонения

в расположении центров крепежных

отверстий и обеспечить

так называемую "собираемость"

резьбового соединения. Этот допуск

задают только в том случае, когда

отверстия для винтов в стакане и в

корпусной детали сверлят независимо

друг от друга в приспособлениях

или на станках с ЧПУ. В остальных случаях

позиционный

допуск по поз. 6

не

приводят.

озиционный

допуск(поз.

6)

задают,

чтобы ограничить отклонения

в расположении центров крепежных

отверстий и обеспечить

так называемую "собираемость"

резьбового соединения. Этот допуск

задают только в том случае, когда

отверстия для винтов в стакане и в

корпусной детали сверлят независимо

друг от друга в приспособлениях

или на станках с ЧПУ. В остальных случаях

позиционный

допуск по поз. 6

не

приводят.

16.11. Рекомендации по определению допусков формы и расположения поверхностей стаканов

На рис. 16.51 в качестве примера приведен чертеж стакана, полученный с помощью ЭВМ для рассматриваемого в качестве примера червячного редуктора (см. разд. 13.3, а также рис. 13.7).

Осевые линейные размеры заданы в соответствии с рис. 16.50. Размер 72 мм входит в состав сборочной размерной цепи, определяющей осевой зазор в конических роликовых подшипниках фиксирующей опоры. В связи с этим на этот размер заданы предельные отклонения ±0,095 мм (+IT11/2, см. стр. 363, компенсатор -набор металлических прокладок).

На диаметральные размеры 090 и 0105 мм заданы поля допусков в соответствии со сборочным чертежом (см. рис. 13.7).

Допуски формы и расположения определены по рекомендациям, приведенным в табл. 16.11.

![]()

Рис. 16.51

Допуск соосности (поз. 2) равен 0,6 ∙ 22 = 13,2 мкм, или после округления до стандартной величины - 0,012 мм.

Допуск перпендикулярности (поз. 4) оси отверстия к базовой плоскости по табл. 16.8 на диаметре Ø90Н7 при степени точности 7 (для конических роликовых подшипников) 0,02 мм.

Допуск параллельности торцов (поз. 5) на диаметре Ø144 по табл. 16.8 при степени точности 7 - 0,025 мм.

Так как в соответствии с заданием производство червячных редукторов среднесерийное, то крепежные отверстия во фланце стакана будут сверлить независимо от отверстий других сопряженных деталей. Поэтому задают позиционный допуск.

Позиционный допуск (поз. 6) вычисляют по формуле

![]()

Размер Ø122 на чертеже взят в рамку. Это означает, что технические требования, записанные над основной надписью, не относятся к этому размеру.

На чертежах стаканов выноской в масштабе увеличения (2:1) приводят форму и размеры канавки для выхода инструмента. Размеры канавки

см. табл. 6.10.