- •Смазывание зубчатых и червячных передач

- •8.1. Рекомендуемая кинематическая вязкость масел

- •8.2. Кинематическая вязкость масел

- •8.3. Рекомендуемые марки масел для волновых передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •Уплотнительные устройства

- •Корпусные детали

- •Корпуса цилиндрических редукторов

- •Параметры опорных поверхностей под головки болтов

- •Конические и коническо-цилиндрические редукторы

- •Червячные редукторы

- •Корпуса коробок передач

- •Сварные корпуса

- •12.1. Концевые участки валов

- •12.1. Размеры r и с для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.3. Размеры канавки для выхода шлифовального круга

- •12.4. Диаметры Dф шлицевых фрез

- •12.5. Концы валов конические (из гост 12081-72)

- •12.6. Размеры проточек для выхода резьбообразующего инструмента

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.9. Геометрические характеристики сечений вала-шестерни и сечений вала с эвольвентными шлицами

- •12.16. Значения коэффициентов к и к для ступенчатого перехода с галтелью

- •13.1. Конструирование цилиндрического зубчатого редуктора

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 4. Рекомендации по определению допусков формы и расположения поверхностей валов

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •Р ис. 16.42

- •Стаканы

- •16.11. Рекомендации по определению допусков формы и расположения поверхностей стаканов

- •Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •Звездочки

- •Элементы сапр и их использование при курсовом проектировании по деталям машин

- •Допуски формы и расположения поверхностей для корпусов редукторов

- •Система смазки редуктора

12.7. Гайки шестигранные класса точности в

ГОСТ 5915-70 ГОСТ 5916-70

Исполнение 1 Исполнение 2 Исполнение 1 Исполнение 2

12.3. Конструкции валов

Входные (быстроходные) валы. Входные валы имеют концевые участки, участки для установки подшипников и участки, на которых нарезают зубья шестерен цилиндрических или конических зубчатых передач (конструкции валов-червяков см. разд. 4.7). Конструирование концевых участков и определение диаметров валов в местах установки подшипников рассмотрено выше (см. разд. 12.1).

На входном валу цилиндрической передачи зубья шестерен нарезают на среднем участке. Диаметр его определен чаще всего размером dБП, значение которого находят из условия надежного контакта торцов заплечика и внутреннего кольца подшипника (см. рис. 3.1, 3.2). Конструкция вала на среднем участке зависит от передаточного числа и значения межосевого расстояния передачи. При небольших передаточных числах и относительно большом межосевом расстоянии диаметр df1 окружности впадин шестерни больше диаметра dБП вала (рис. 12.12, а). При больших передаточных числах и малом межосевом расстоянии df1 < dБП, тогда конструкцию вала выполняют по одному из вариантов рис. 12.12, б - г, предусматривая участки для выхода фрезы, нарезающей зубья. Диаметр De фрезы принимают по табл. 4.4 (стр. 94) в зависимости от модуля т. Длину lвых определяют графически.

Если наружный диаметр da1 шестерни оказывается меньше диаметра dБП, то обтачивают или весь вал в средней части по наружному диаметру шестерни (рис. 12.12, в), или между нарезанной частью и торцом вала выполняют конические переходные участки (рис. 12.12, г). Последний вариант несколько сложнее в изготовлении, но жесткость вала получается выше в сравнении с вариантом по рис. 12.12, в.

Рис. 12.12

Рис. 12.13

Участок выхода фрезы можно распространять на торец вала, по которому базируют подшипник качения (рис. 12.12, в, г).

Конструкцию входного вала конической передачи чаще всего выполняют по рис. 12.13, располагая шестерню консольно относительно подшипниковых опор. Регулирование подшипников проводят перемещением по валу правого по рис. 12.13 подшипника с помощью круглой шлицевой гайки 1. После регулирования гайку стопорят многолапчатой шайбой 2. Размеры проточки на валу для выхода резьбонарезного инструмента принимают по табл. 12.6, паза под язычок стопорной шайбы, а также наибольший допустимый размер d1 - по табл. 19.6. Другие конструкции входных валов конических зубчатых передач представлены на рис. 14.4, 14.5.

Промежуточные

валы. Промежуточные

валы не имеют концевых

участков. На рис. 12.14 показан промежуточный

вал двухступенчатого цилиндрического

редуктора. На самом валу нарезаны

зубья шестерни тихоходной ступени.

Рядом расположено зубчатое

колесо быстроходной ступени. Диаметры

dБП

и dБк

определяют

по рекомендациям гл. 3 (см. рис. 3.1, 3.2). В

зависимости от размеров шестерни

конструкцию выполняют или по рис. 12.14,

а, (df

![]() dБК),

или по рис. 12.14, б

(df

<

dБК)-

Допустимо участок выхода

фрезы {De

по

табл. 4.4 стр. 94) распространять на торцы

вала, контактирующие

с колесом или внутренним кольцом

подшипника

dБК),

или по рис. 12.14, б

(df

<

dБК)-

Допустимо участок выхода

фрезы {De

по

табл. 4.4 стр. 94) распространять на торцы

вала, контактирующие

с колесом или внутренним кольцом

подшипника

(рис. 12.14, б).

Рис. 12.14

Между подшипником и колесом на том же диаметре, что и подшипник, располагают дистанционное кольцо. Диаметральные размеры кольца определяют из условия контакта его торцов с колесом и с внутренним кольцом подшипника. Поэтому кольцо имеет чаще всего Г-образное сечение.

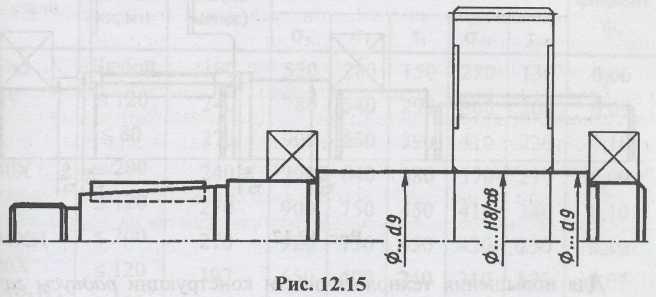

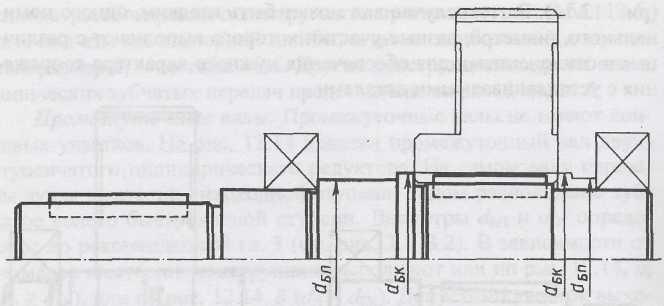

Выходные (тихоходные) валы. Выходные валы имеют концевой участок (см. разд. 12.1). В средней части вала между подшипниковыми опорами размещают зубчатое колесо. Наиболее простая конструкция вала показана на рис. 12.15. В сопряжении колеса с валом использована посадка с большим натягом. Подшипники установлены до упора в заплечики вала.

Иногда между подшипниками и колесом располагают дистанционные втулки (рис. 12.16). В этом случае вал может быть гладким, одного номинального диаметра, разные участки которого выполняют с различными отклонениями для обеспечения нужного характера сопряжения с устанавливаемыми деталями.

Валы следует конструировать по возможности гладкими, с минимальным числом уступов (рис. 12.15, 12.16). В этом случае достигают существенного сокращения расхода металла на изготовление вала, что особенно важно в условиях крупносерийного производства. Сборку колеса с гладким валом выполняют в сборочном приспособлении, определяющем осевое положение колеса. В индивидуальном и мелкосерийном производстве валы можно снабдить заплечиками для упора колес (рис. 12.17).

Рис. 12.17

Для повышения технологичности конструкции радиусы галтелей, размеры фасок и канавок для выхода инструмента на одном валу желательно принимать одинаковыми. Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают на одной образующей и выполняют одной ширины, выбранной по меньшему диаметру вала (рис. 12.17).