книги / Машины и оборудование нефтяных и газовых промыслов. Буровые машины и механизмы

.pdfУралмашзавода. Пластины крюка соединяются заклепками с потайными головками. В зеве крюка 1 устанавливается фасонный вкладыш из литой стали, обеспечивающий сохранность пластин и плавность прилегания контактирующих поверхностей штропа вертлюга и зева крюка.

Боковые рога 13 устанавливаются на оси, запрессованной в расточку пластин. Зев основного рога закрывается автоматически при заведении штропа вертлюга в результате поворота подпружиненной защелки 2. Боковые рога закрываются откидными скобами. Грузоподъемность боковых рогов крюка в большинстве случаев выше грузоподъемности основного рога. В крюкоблоках крюк соединяется со щеками талевого блока при помощи осей 8, установленных в карманах его корпуса и закрепленных стопорными планками. Талевые блоки с серьгой соединяются с крюком при помощи штропа, установленного на осях в карманах корпуса крюка.

При работе с двухсекционными талевыми блоками бурильная колонна при спускоподъемных операциях подвешивается к автоматическому элеватору, который в комплексе АСП заменяет крюк. В процессе бурения скважин вертлюг присоединяется к автоматическому элеватору при помощи дополнительной подвески [1].

7.6.Устройства для крепления неподвижной струны талевого каната

Вталевых механизмах применяют устройства для крепления неподвижной струны талевого каната нескольких типов. Наряду с основным назначением рассматриваемые устройства обеспечивают удобство и быстроту смены и перепуска талевого каната. Механизмы для крепления неподвижной струны талевого каната (рис. 7.11) различаются по грузоподъемности и состоят из станины 1, на которой находится рычаг 4 с осью 7 и подшипником качения 8. На рычаге установлены конический барабан 6 и зажимы 3 для крепления талевого каната 5. Благодаря вращению конического барабана

вподшипнике 10, расположенном на оси 9, канат без скольжения, легко и быстро перемещается по барабану, что позволяет сократить время, затрачиваемое на смену и

перепуск каната. Планки |

12, закрепленные на рычаге, удерживают |

витки каната |

от перехлестывания при |

вращении барабана. |

|

После смены и перепусков каната барабан жестко соединяется с рычагом при |

||

помощи стопорного пальца 11, а свободный конец каната крепится |

в зажимах 3. |

|

В результате этого образуется рычаг, относительно оси 7 которого на плече а действует движущая сила Sн от натяжения неподвижной струны каната, а на плече b – сила Рд сопротивления, воспринимаемая датчиком веса 2, установленным между рычагом и станиной.

По условию равновесия действующее на датчик усилие уменьшается

пропорционально отношению плеч рычага: |

|

Pд = Sнa/b. |

(7.3) |

Перенос места установки датчика веса с неподвижной струны каната в устройство для крепления ее позволяет ускорить смену и перепуск каната за счет устранения операций, связанных со снятием и установкой датчика веса (выполняемых в случае его расположения на неподвижной струне) [1].

111

Рис. 7.11. Механизм для крепления неподвижной струны талевого каната

7.7. Оснастка талевых механизмов

Правильный выбор кратности и схемы оснастки талевого механизма имеет важное значение. От кратности оснастки зависят диаметр и длина используемого каната, кинематика и нагруженность всей подъемной части бурового комплекса, включающей талевый механизм, буровую лебедку и ее привод. С увеличением кратности оснастки уменьшаются усилия в струнах каната и пропорционально возрастает длина каната, необходимая для подъема талевого блока на заданную высоту. При снижении усилий в струнах каната можно уменьшить его диаметр и соответственно диаметры барабана лебедки и шкивов талевого блока и кронблока.

Однако при увеличении длины каната возрастает необходимая канатоемкость барабана. Рост числа перегибов каната на шкивах, вызываемый увеличением кратности оснастки, можно компенсировать некоторым повышением запаса прочности каната, что более существенно влияет на его усталостную прочность, чем число перегибов.

112

Скорости подъема крюка (в м/с) определяются по формуле:

кр πDсрnдв / 60iт.сiТР , |

(7.4) |

где nдв – частота вращения вала двигателя диаметр навивки каната на барабан лебедки, м; системы; iТР – передаточное число трансмиссии приведенной формулы имеем:

iТР πDсрnдв / 60

лебедки, об/мин; Dcp – средний iт.с – кратность оснастки талевой (от вала двигателя до лебедки). Из

крiт.с . (7.5)

Как видно, необходимое передаточное число трансмиссии буровой лебедки уменьшается с увеличением кратности оснастки талевой системы. Благодаря меньшему редуцированию упрощается конструкция и снижается металлоемкость трансмиссии. Важно также отметить, что с увеличением кратности оснастки уменьшаются изгибающие и крутящие моменты, которые действуют на детали подъемного механизма, расположенные между лебедкой и двигателями, и возрастают запас сцепления фрикционных муфт и запас торможения ленточного тормоза лебедки, что благоприятно влияет на срок их службы. Поэтому при выборе кратности оснастки следует не только исходить из прочности каната, но и учитывать влияние кратности оснастки на конструктивные и эксплуатационные качества всего подъемного механизма буровой установки.

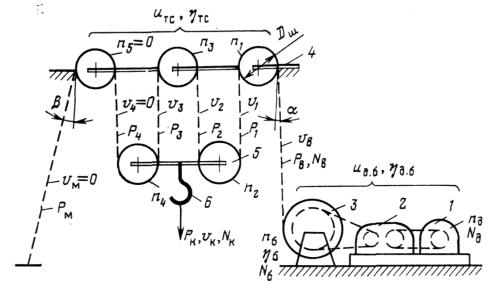

Последовательность огибания канатом шкивов кронблока и талевого блока определяется схемой оснастки талевого механизма. Различают параллельную и крестовую схемы оснастки. При параллельной оснастке оси кронблока и талевого блока располагаются в пространстве параллельно, а при крестовой – перекрещиваются под углом 90°. Предпочтительнее крестовая схема оснастки (рис. 7.12), при которой ходовая струна каната располагается на среднем шкиве кронблока и поэтому обеспечивается более равномерная и плотная навивка каната на барабан лебедки.

При параллельной оснастке ходовая струна располагается на одном из крайних шкивов кронблока, что ухудшает намотку каната из-за сравнительно большой разницы углов отклонения каната от плоскости вращения ходового шкива в крайних положениях каната на барабане лебедки. Опыт показывает, что при крестовой оснастке значительно уменьшаются раскачивание ненагруженного талевого блока при спуско-подъемных операциях, а также момент от сил упругости каната, вызывающей закручивание талевого блока [1].

Рис. 7.12. Развернутая схема и последовательность оснастки талевого механизма:

а– при ручной расстановке свечей (кронблок соосный):

НС – I – 5 – VI – 1 – II – 4 – V– 2 – III – 3 – IV – ХС;

б– при работе с комплексом АСП (кронблок несоосный):

НС– I – 5 – V – 1 – II – 4 – IV – 2 – III – 3 – VI – ХС;

НС – неподвижная струна; ХС – ходовая струна

113

7.8. Расчетные нагрузки

Детали и узлы талевого механизма рассчитываются на прочность по наиболее опасным нагрузкам, включающим максимальную рабочую нагрузку и собственный вес подвижных частей талевого механизма. Максимальная рабочая нагрузка ограничивается допускаемой нагрузкой на крюке, регламентируемой для каждого класса буровых установок.

С учетом собственного веса подвижных частей талевого механизма расчетные нагрузки составляют:

– для деталей крюка:

|

|

|

|

|

Pкр |

Pmax |

Gшт |

Gэл ; |

|

|

|

(7.6) |

– для деталей талевого блока: |

|

|

|

|

|

Gэл ; |

|

|

|

(7.7) |

||

|

|

|

|

Pт.б |

Pmax |

Gкр |

Gшт |

|

|

|

||

– для деталей кронблока: |

|

|

|

|

|

|

|

|

|

|

|

|

Pк.б |

Pmax |

iт.с |

2 |

Gтб |

Gкр |

Gшт |

Gэл |

Pmax |

iт.с |

2 |

Gт , |

(7.8) |

iт.с |

|

iт.с |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||

где Ркр; Ртб; Ркб – расчетные нагрузки для деталей крюка, талевого блока и кронблока,

кН; Рmax – допускаемая нагрузка на крюке, кН; Gшт; Gэл; Gкр; Gт.б — вес штропов, элеватора, крюка и талевого блока соответственно, кН; Gт – вес подвижных частей

талевого механизма, кН.

В проектировочных расчетах вес подвижных частей талевого механизма принимается в зависимости от оснастки и диаметра каната. На основе статистических данных Уралмашзаводом установлены средние значения веса подвижных частей талевого механизма, обеспечивающие достаточную скорость спуска незагруженного элеватора.

Разница между фактическим и табличным значениями веса подвижных частей талевого механизма существенно не влияет на результаты расчетов. Вес подвижных

частей талевого механизма в зависимости от допускаемой нагрузки на крюке: |

|

Gт = (0,03…0,04) Рmaх. |

(7.9) |

Расчеты на выносливость проводят по эквивалентным нагрузкам: |

|

Рэкв = КэР, |

(7.10) |

где Кэ – коэффициент эквивалентности (долговечности); Р – расчетная нагрузка. |

|

Для деталей талевого механизма (за исключением подшипников) коэффициент эквивалентности Кэ=0,5.

Коэффициенты запаса статической прочности [S] и на выносливость [n] должны быть не менее следующих допускаемых значений: [n]=1,7; [S] = 3,5.

Частота вращения шкивов зависит от скорости крюка и числа струн каната от

неподвижного шкива до рассматриваемого шкива талевого механизма: |

|

ni = 60 υкр ii /πDш, |

(7.11) |

где ni – частота вращения i-гo шкива; υкр – скорость крюка, м/с; ii – число рабочих струн от неподвижного до i-го шкива; Dш – диаметр шкива, м [1].

Подшипники талевого кронблока рассчитывают и выбирают по нагрузке и частоте вращения ходового шкива, являющегося наиболее нагруженным. Расчетная долговечность подшипников принимается равной 3000 ч при условной частоте вращения 100 об/мин.

Нагрузку на талевый блок Ртб определяют как наибольшую нагрузку от веса колонны Рк и веса крюка:

– статическая нагрузка: |

|

P'тб = Pк+Gк; |

(7.12) |

114

– динамическая нагрузка: |

|

P"тб=(Pк+Gк)(1 + εк/g), |

(7.13) |

где Gк – вес крюка и элеватора со штропами; εк – ускорение крюка при подъеме; g – ускорение свободного падения.

Полиспастная система служит для снижения скорости движения крюка и увеличения его подъемной силы за счет снижения скорости ведущей струны каната, наматываемого на барабан. Чем большее число струн каната и шкивов участвует в работе, тем медленнее будет подниматься талевый блок с крюком. Усилия в струнах талевого каната Рт в состоянии покоя и движения неодинаковые.

При статическом нагружении (состояние покоя): |

|

Рт = P'тб+Gтб+Gтк, |

(7.14) |

где Gтб – вес талевого блока при нижнем положении крюка; Gтк – вес 2/3 длины каната талевой оснастки.

Заменим веса отдельных элементов подвижной части талевой системы их общим

весом: |

|

Gтс=Gтб+Gтк, |

(7.15) |

тогда |

|

Pт = Рк max + Gтс |

(7.16) |

(Рк mах – максимальная нагрузка на крюке). |

|

Каким бы ни было усилие Рт, динамическим или статическим, всегда |

|

Рт = Р1+ P2+...+Рn, |

(7.17) |

где P1, Р2, ..., Рn – усилия в несущих струнах полиспаста, находящихся между талевым блоком и кронблоком. Нетрудно показать, что в состоянии покоя эти усилия равны между собой, т.е.

P1=P2= ... =Рn = Рв = Рм, |

(7.18) |

где Рв и Рм – усилия в ведущей и неподвижной струнах каната (рис. 7.13). |

|

Тогда усилие в любой струне в состоянии покоя рассчитывается по формуле: |

|

Рс = Рт/uтс, |

(7.19) |

где uтс – число струн каната между талевым блоком и кронблоком, т.е. кратность полиспаста; Рт – усилие в струнах талевого каната при статическом нагружении.

Рис. 7.13. Кинематическая схема подъемной системы с приводом: 1 – двигатель; 2 – трансмиссия с КПП; 3 – лебедка; 4 – кронблок; 5 – талевый блок; 6 – крюк

115

Усилие в струнах талевой оснастки при подъеме не превышает 10 % наибольшего веса бурильной колонны, а при спусках и резком торможении может превышать этот вес в 1,5 раза. При движении талевой системы вследствие трения о шкивы и изгиба

каната по шкиву нагрузка на струны каната неодинаковая: |

|

|

Pвп = P1/ηш, |

P1 = P2/ηш и т.д., |

(7.20) |

где ηш – КПД струны шкива. |

|

|

КПД талевой системы ηтс зависит от числа шкивов, диаметра каната, степени их изношенности, нагрузки на крюке и др. Для расчетов принимают ηш = 0,96–0,97, тогда

ηтс = ηш (1 – ηш uтс) / uтс (1 – ηш). |

(7.21) |

Для практических расчетов можно использовать формулу ηтс = 1– 0,02uтс. |

|

При небольших нагрузках и незагруженном крюке величина ηтс |

значительно |

меньше, чем при полной нагрузке. |

|

В период установившегося движения при подъеме натяжение ведущей струны |

|

Рвп=(Рк mах+Gтс) / uтс ηтс. |

(7.22) |

Натяжение рабочих струн при подъеме |

|

P1п = Рвнηш; Р2п = Р1п ηш, ...; |

(7.23) |

Рiп = Рiп-1 ηш. |

(7.24) |

Натяжение неподвижной струны каната при подъеме |

|

Pмп=Pвн ηтс. |

(7.25) |

При спуске натяжение ведущей струны каната в период установившегося |

|

движения |

|

Рвус = (Ркд max + Gтс) ηтс / uтс, |

(7.26) |

где Ркд. max – максимальная нагрузка на крюке при спуске. |

|

Силы трения при подъеме и спуске в расчетах принимают равными. |

|

Скорость ведущей струны каната при подъеме υв по условиям намотки на барабан |

|

лебедки не должна превышать 20 м/с, |

|

υв = υкuтс ≤ 20 м/с, |

(7.27) |

где υк – скорость подъема крюка, м/с. |

|

Число шкивов кронблока zкб всегда на один больше, чем в талевом блоке zтб, а |

|

число струн каната в оснастке четное: |

|

zкб = zтб + 1. |

(7.28) |

Число шкивов, их размеры и число струн каната в талевой системе, т.е. кратность полиспаста uтс, определяются допустимой нагрузкой на крюке, тяговым усилием лебедки, скоростью навивок каната на барабан, числом рядов навивки каната, размерами, прочностью, работоспособностью, типом и стоимостью талевого каната.

Средняя частота вращения барабана лебедки nб.ср, об/мин, |

|

nб.ср = υв.ср 60 / πDср, |

(7.29) |

где Dср – средний диаметр навивки каната, м, Dср = (D0+Dе) / 2; |

D0 – минимальный |

диаметр навивки каната, м, D0 = Dб + dк; Dб – диаметр бочки барабана, м; dк – диаметр

каната, м; Dе – наибольший диаметр навивки каната, м, |

|

Dе = Dб + α(2z - 1)dк, |

(7.30) |

где z – число слоев навивки каната; α – коэффициент уменьшения диаметра навивки за счет смятия и укладки каната, α=0,93–0,95.

Мощность на крюке при подъеме колонн Nкп, кВт, |

|

Nкп = Pкυк.ср / 2 или Nкп = Pкυкmin, |

(7.31) |

где Рк – наибольшая нагрузка на крюк, МН; υк.cp и υкmin – средняя и минимальная скорости подъема крюка, м/с. Мощность на ведущей струне талевого каната

Nвп = Nкп / ηтс или Nвп = Рвп υв.ср / 2ηтс, |

(7.32) |

где υв.ср – средняя скорость ведущей ветви талевого каната, м/с. |

линии с |

Канат на барабан можно навивать в несколько слоев по винтовой |

противоположным направлением в смежных слоях или с параллельной укладкой витков. Лучшая в отношении уменьшения износа каната – параллельная укладка, при

116

которой коэффициент α имеет наименьшее значение. При бурении скважин одинаковой глубины в различных условиях на крюк действуют одинаковые нагрузки, но число СПО может отличаться. Если число СПО небольшое, то решающей является прочность каната, а при большом числе СПО – его абразивный и усталостный износ. В одном случае можно применить систему с большим числом шкивов и струн каната, но с небольшим его диаметром, в другом случае – канат большого диаметра с высоким сопротивлением разрыву, абразивному и усталостному износу.

Практикой эксплуатации установлено, что целесообразнее уменьшать число шкивов в талевой системе, увеличивать их диаметр и применять прочные канаты большего диаметра для того, чтобы уменьшить число слоев навивки каната на барабан. Для этого также применяют большие соотношения между диаметрами шкива и каната (до 42) и более жесткие, но износостойкие канаты с линейным касанием проволок в пряди и металлическим сердечником, обеспечивающие меньшее поперечное смятие каната.

При вращении барабана лебедки, на котором закреплен ведущий конец каната, последний будет наматываться на барабан и заставит талевый блок подниматься вверх по направлению к кронблоку. Чем большее число шкивов системы участвует в работе (вращается), тем медленнее будет подниматься блок и тем меньше будет натяжение ведущего конца каната, например, если на подъемном крюке подвешена колонна весом Gк= 1,5 МН, а талевая система состоит из талевого блока с пятью шкивами и кронблока с шестью шкивами (в том числе один невращающийся, через который проходит

неподвижно закрепленный конец каната), натяжение ведущего конца каната |

|

Pвн = (Pк + Gтс) / 2zтбηтс, |

(7.33) |

где Рк – нагрузка на крюке, МН; Gтс – вес подвижной части талевой системы, МН; zтб –

число шкивов талевого блока; ηтс – КПД талевой системы, ηтс = 1…0,02 uтс. |

|

Если Рк=1,5; Gтс = 0,08; zтб = 5; ηтс = 0,80, то |

|

Рвп = (1,5+0,08) / 2 × 5 × 0,80 = 0,197 МН. |

(7.34) |

Следовательно, при десятиструнной оснастке мы выигрываем в силе почти 8 раз (1,5:0,197). Однако одновременно с этим скорость подъема труб уменьшается в 10 раз. Талевая система позволяет при принятых в буровых установках скоростях подъема использовать канаты диаметром от 22 до 44 мм при любой глубине бурения.

Кронблоки и крюкоблоки классифицируются по трем основным параметрам: максимально допустимой нагрузке, диаметру шкивов по дну желоба и числу шкивов. Эти параметры часто используются в качестве их шифра.

Основные присоединительные размеры кронблоков и крюко-блоков (в составе буровой установки): диаметр шкивов по дну желоба; размер профиля желоба шкивов; число шкивов; размеры рамы для крепления кронблока к вышке [6].

8. КАНАТЫ ТАЛЕВЫХ СИСТЕМ

8.1. Классификация и конструкция канатов

Для изготовления канатов применяют специальную канатную катанку - проволоку из высокоуглеродистой стали с содержанием углерода 0,5–0,85 % c добавками 0,4…0,7 %, марганца и 0,3 % кремния. В результате термической обработки и наклепа при волочении (протяжке через конусные отверстия с уменьшением диаметра) предел прочности проволоки может достигнуть 2600 МПа. Проволока для изготовления канатов имеет предел прочности 1300…2200 МПа.

Канатная проволока может быть светлая (без покрытия), с цинковым тонким покрытием (С), средним (Ж), толстым (ОЖ) соответственно для средних, жестких и особо жестких условий эксплуатации, а также с покрытием из полимерных материалов

(П).

117

По допускаемому разбегу предела прочности и пластических свойств (числу перегибов и скручиваний до разрушения) проволоки канатов делятся на две марки – высшую В и первую I. Допускаемый разбег предела прочности проволок, взятых из каната, не должен превышать величин, указанных в ГОСТе.

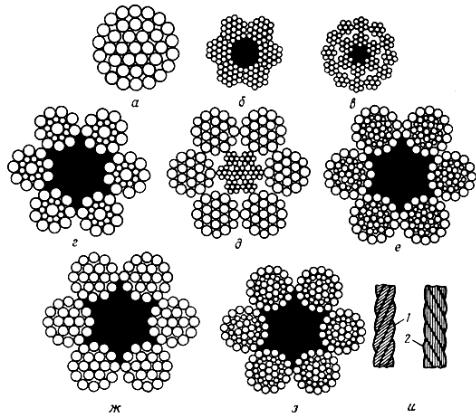

По конструктивному признаку различают канаты одинарной, двойной и тройной свивки (рис. 8.1).

Канат одинарной свивки (спиральный) состоит из круглых проволок, свитых вокруг центральной проволоки или сердечника из органического материала в один или несколько концентрических слоев. Если такой канат является составной частью канатов более сложной конструкции, его называют прядью.

Канат двойной свивки состоит из прядей, свитых в один или несколько слоев вокруг центрального сердечника. Такая свивка называется тросовой, и такие канаты часто называют тросами. В соответствии с числом слоев прядей такие канаты называют однослойными и многослойными или многопрядными.

Канат тройной свивки состоит из свитых вокруг сердечника канатов двойной свивки, называемых в этом случае стренгами, а свивка каната называется кабельтовой.

Рис. 8.1. Стальные канаты:

а – спиральный; б – однослойный двойной свивки; в – многопрядный; г – двойной свивки типа ЛК-О конструкции 6×19 [1+9+9] + 1 о.с; д – двойной свивки типа ЛК-Р конструкции 6×19[1+6+6/6]+7×7[1+6]; е – двойной свивки типа ЛК-РО конструкции

6×36[1+7+7/7+14]+1 о.с; ж – двойной свивки типа ТК конструкции 6×19[1+6+12]+1 о.с;

з– двойной свивки типа ТЛК-0 конструкции 6×37[1+6+15] + 1 о.с; и — свивка канатов:

1– правая односторонняя; 2 – левая крестовая

Впрядях слои проволок располагается по спирали вокруг центральной проволоки

внесколько концентрических слоев. Пряди каната по роду свивки изготовляют трех типов: с односторонним направлением, одинаковым углом свивки и линейным

118

касанием проволок в слоях – тип ЛК; с одинаковым шагом свивки во всех слоях; комбинированные с разным направлением свивки по слоям. Во втором и третьем случаях проволоки в слоях перекрещиваются и происходит их точечное касание – тип ТК.

Вспиральных канатах одинарной свивки направление свивки внутренних слоев проволок чередуется, в канатах двойной свивки все слои проволок пряди свиваются в одном направлении.

Впрядях с точечным касанием углы свивки по слоям проволок разные, вследствие чего проволоки соседних слоев перекрещиваются. При эксплуатации каната в точках касания возникают значительные контактные напряжения, способствующие развитию усталостных трещин и более быстрому износу каната.

Диаметры проволок в слоях могут быть разных диаметров. В прядях типа ЛК-О диаметр проволок в слоях одинаковый, в прядях типа ЛК-Р наружный слой имеет проволоки разного диаметра, в прядях типа ЛК-РО внутренние слои могут состоять из проволок одинакового диаметра и проволок разных диаметров, а в прядях типа ЛК-3 между слоями проволок одинакового диаметра размещены проволоки заполнения, имеющие меньший диаметр.

Канаты с линейным касанием проволок в прядях более долговечны, чем канаты с точечным касанием. В прядях канатов ТЛК имеются слои проволок с линейным касанием и слои с точечным касанием.

Пряди изготавливают из разного числа слоев проволок и разного числа проволок в по слоям (см. рис. 8.1). Например, двухслойная, простой конструкции (1+9+9=19) из проволок одного диаметра в слоях, свитых вокруг одной центральной проволоки – тип

ЛК-О (см. рис. 8.1, г); двухслойная с кратным числом проволок в слоях и с проволоками разного диаметра в наружном слое – тип ЛК-Р (1+6+6/6=19) (см. рис. 8.1, д); трехслойная с промежуточным слоем для лучшего заполнения сечения, состоящего из проволок разных диаметров (1+7+7/7+14=36) (см. рис. 8.1, е) – тип ЛК-РО. Существуют и другие типы конструкции.

В стальных канатах двойной свивки пряди располагаются по спирали вокруг органического или металлического сердечника.

Рис. 8.2. Конструкции талевых канатов

На рис. 8.2 показаны сечения канатов, применяемых в талевых системах: с простой конструкцией прядей 1 с точечным касанием проволок (ТК) и органическим сердечником 2 (тип ТК-О 6×(1+6+12)=114, см. рис. 8.2, а); с линейным касанием (ЛК) проволок в прядях 1 и органическим сердечником 2 (тип ЛК-О 6×(1+9+9)=114, см. рис. 8.2, б); с линейным касанием и с металлическим сердечником проволок 3 (тип 7×7=49) и свивкой прядей 1 из проволок различного диаметра (тип ЛК-О 6×(1+6+9+9)=150+1 м.с, см. рис. 8.2, в); с прядями из проволок разного диаметра в промежуточном слое (тип ЛК-РО 6×(1+6+6/6 + 12) = 186, см. рис. 8.2, г) с металлическим сердечником 3.

119

По назначению канаты разделяют на грузолюдские (ГЛ), применяемые для транспортирования людей и грузов, и грузовые (Г).

В зависимости к требованиям по отклонению от номинального диаметра проволоки канаты делятся на канаты повышенной точности изготовления (Т) и нормальной.

По материалу сердечника различают канаты с органическим сердечником из натуральных или искусственных материалов (ОС), с металлическим сердечником (МС)

ис комбинированным сердечником, сочетающим в себе стальные пряди и органические вставки. В большинстве конструкций канатов применяют пропитанные смазкой органические сердечники из пеньки, хлопчатобумажного корда, манилы или сизали. Металлические сердечники изготовляют двух видов: из канатной проволоки (МС) и мягкие сердечники из менее прочной проволоки (МСМ). Канаты с металлическими сердечниками менее гибки, но имеют большую поперечную жесткость, что предохраняет тяжелонагруженный канат от раздавливания при многослойной навивке на барабан.

По способу свивки канаты разделяют на раскручивающиеся и нераскручивающиеся (Н). У раскручивающихся канатов проволоки испытывают внутренние напряжения, возникающие в процессе их изготовления, в связи с чем пряди

ипроволоки в прядях не сохраняют своего положения после снятия перевязок с конца каната. У нераскручивающихся канатов напряжения свивки сняты за счет предварительной деформации проволок, придающей им форму, которую они принимают в канате. Нераскручивающиеся канаты характеризуются более равномерным распределением усилий на пряди, большей гибкостью и износостойкостью.

По степени уравновешенности различают канаты рихтованные (Р) и нерихтованные. Рихтовка (дополнительное обжатие каната в процессе его изготовления) выполняется для полного снятия внутренних технологических напряжений, уменьшения крутящего момента нераскручивающихся и раскручивающихся канатов, лучшего опрессования прядей в канате, повышения прочности каната в целом.

Различают крутящиеся и малокрутящиеся (МК) канаты. Малокрутящимися называют канаты, у которых резко уменьшено стремление вращаться вокруг своей оси при свободно подвешенном грузе. В спиральных канатах это достигается подбором направлений свивки слоев проволок, а в многопрядных канатах двойной свивки – противоположным направлением свивки прядей по слоям, что уравновешивает моменты вращения каната в отдельных слоях. Крутящиеся канаты имеют одинаковое направление свивки всех прядей.

По роду свивки различаются канаты крестовой и односторонней (О) свивки. В канатах крестовой свивки проволоки в пряди свиты в одну сторону, а пряди в канат – в противоположную. В канатах односторонней (параллельной) свивки проволоки и пряди свиты в одну сторону. При крестовой свивке наружные проволоки располагаются параллельно (рис. 8.3, а и б), а при односторонней – под углом к оси каната (см. рис. 8.3, б и г). Канаты односторонней свивки вследствие гибкости и плотности расположения проволок по сечению обладают повышенной выносливостью и износостойкостью при работе на блоках. Однако они непригодны для буровых установок, так как вызывают закручивание свободно подвешенного талевого блока из-за чрезмерной крутимости за счет внутренних свивочных напряжений. В канатах крестовой свивки проволоки при свивке прядей и каната деформируются в разных направлениях, поэтому свивочные напряжения оказываются незначительными [6, 7].

120