книги / Моделирование контактных явлений при абразивном глобоидном зубохонинговании

..pdfгде λ2 и µ2 – постоянные Ламе тензора C2, т.е. матрицы или связки. В уравнения не включены постоянные Ламе тензора C1, т.е. абразива, так как изменение его физико-механических характеристик не влияет на величину макроскопических постоянных Ламе. При такой значительной разнице между физико-механическими характеристиками матрицы и включений абразив считают абсолютно жестким. Для получения постоянных Ламе через модуль Юнга (Е) и коэффициент Пуассона (µ) воспользуемся уравнениями

|

λ = |

µЕ |

µ = |

Е |

||||

|

|

, |

|

. |

||||

|

(1+µ)(1−2µ) |

2(1+µ) |

||||||

Пусть р* – приведенная относительная объемная концентрация |

||||||||

включений, р* = |

р |

|

; р – относительная объемная концентрация |

|||||

р |

||||||||

|

|

|

|

|

|

|||

|

кр |

|

|

|

|

|

||

включений; ркр – предельное значение величины р. В расчетах принимаем ркр = 0,64, так как считаем, что матрица хаотически наполнена жесткими сферическими включениями одинакового размера.

Также уравнения (19) и (20) можно выразить через K – модуль объемного сжатия и G – модуль сдвига:

|

|

|

|

|

* |

= |

|

|

G2 |

|

|

− |

|

HG p1 p2 |

|

|

|

(21) |

||

|

|

|

G |

|

|

|

|

|

1 |

|

|

|

|

; |

||||||

|

|

|

|

(1− p )2 |

(1+ HG p2 ) (1− HG p1 ) |

|||||||||||||||

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* |

= |

|

|

K2 |

|

|

− |

|

|

HK p1 p2 |

|

|

|

(22) |

|

|

|

|

K |

|

|

|

|

|

1 |

|

|

|

|

, |

||||||

|

|

|

|

|

(1− p )2 |

|

(1+ HK p2 ) (1− HK p1 ) |

|||||||||||||

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

где HG = |

2 |

|

4 −5µ2 |

, HK = |

1+µ2 |

, µ2 – коэффициент |

Пуассона |

|||||||||||||

|

|

|

|

|||||||||||||||||

|

15 |

|

1−µ2 |

|

|

3 −3µ2 |

|

|

|

|

||||||||||

матрицы, т.е. связки; р2 – относительная объемная концентрация матрицы, р2 = 1 – р1; р1 – относительная объемная концентрация включений, р1 = р*; K2 и G2 – модуль объемного сжатия и модуль сдвига матрицы соответственно. Для их получения через модуль Юнга (E) и коэффициент Пуассона (µ) воспользуемся уравнениями

41

K = 3(1E−µ) , G =µ = 2(1E+µ) .

От постоянных K и G можно перейти к модулю Юнга и коэффициенту Пуассона через выражения

E = |

9KG |

, µ = |

3K −2G . |

|

3K +G |

||||

|

|

6K + 2G |

Для материала, у которого модули упругости матрицы и включений по своим значениям отличаются на два порядка, расчет макроскопических постоянных K* и G* выполняется по формулам

|

|

|

|

* |

|

|

|

|

|

HG p1 p2 |

(1−ε) |

|

|

|

|

|

|

|

|||||||||

|

|

G |

|

= G |

1− |

|

|

|

|

|

|

|

|

; |

|

(23) |

|||||||||||

|

|

|

|

(1+ H |

G |

p ) (1 |

− H |

G |

p ) |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

1 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

* |

|

|

|

|

|

HK p1 p2 |

(1−q) |

|

|

|

|

|

|

|

||||||||||

|

|

K |

|

|

= K |

1− |

|

|

|

|

|

|

|

|

, |

|

(24) |

||||||||||

|

|

|

|

(1+ H |

K |

p |

2 |

) (1− H |

K |

p ) |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

HG = 2 |

|

K + 2 |

G |

, |

|

|

HK |

= |

|

|

|

K |

, |

|

|

K = |

||||||||||

|

|

5 |

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

K + |

3 |

G |

|

|

|

|

|

|

K + 3 |

|

G |

|

|

|

||||||||

= |

|

K2 |

|

|

|

, |

G = |

|

|

|

G2 |

|

|

|

|

|

|

, ε = |

G2 |

, q = |

K2 |

, |

|||||

qp1 + p2 − p1 p2 (1−q) |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

εp + p − p p (1−ε)2 |

|

|

G1 |

|

K1 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

р2 – относительная объемная концентрация матрицы, р2 = 1 – |

р1; |

||||||||||||||||||||||||||

р1 – относительная объемная концентрация включений, р1 |

= р*; |

||||||||||||||||||||||||||

K1 и G1 , K2 и |

|

G2 – модуль объемного сжатия и модуль сдвига |

|||||||||||||||||||||||||

включений и матрицы соответственно. |

|

|

|

|

|

|

|

|

ε = q = 0 |

|

|

|

|||||||||||||||

|

В |

частном |

|

случае |

для |

этой |

среды, когда |

|

(мате- |

||||||||||||||||||

риал с абсолютно жесткими включениями), получаем уравнения (23)

и (24).

Для материала, у которого модули упругости матрицы и включений по своим значениям отличаются на один порядок, расчет макроскопических модулей сдвига G* и объемного сжатия K* выполняется по формулам

42

G |

* |

= G |

− |

|

|

h(G1 −G2 )2 p(1− p) |

|

|

|

|

; |

|||||||

|

|

( 1 |

|

2 ) |

|

+ |

( 1 |

2 ) |

|

|

||||||||

|

|

|

|

|

|

g + |

G |

−G |

h(1− p) g |

G |

−G |

|

hp |

|

|

|||

K |

* |

= K |

− |

|

|

|

kg (K1 − K2 )2 p(1− p) |

|

|

|

|

|

, |

|||||

|

|

|

|

( 1 |

− K |

2 ) |

|

+ |

( 1 |

− K |

2 ) |

|

||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

k + |

K |

|

g(1− p) k |

K |

|

|

gp |

|

||||

(25)

(26)

где K1 и G1 , K2 и G2 – модуль объемного сжатия и модуль сдвига включений и матрицы соответственно;

K = K1 p + K2 (1− p), G =G1 p +G2 (1− p),

где р1 – относительная объемная концентрация включений, р1 = р*;

g = |

G1 |

; |

h = |

µ1 |

; |

k = |

K1 |

, |

|||

G |

µ |

2 |

K |

2 |

|||||||

|

|

|

|

|

|

||||||

|

2 |

|

|

|

|

|

|

|

|||

где µ1 и µ2 – коэффициент Пуассона включений и матрицы.

Таким образом, с помощью уравнений (19)–(26) открывается возможность расчета макромодулей композиционного изотропного материала в широком диапазоне изменения физико-механических характеристик материалов, входящих в композит.

Проведем теоретические исследования по расчету физико-меха- нических параметров абразивного слоя, изменяя вид, размер и концентрацию зерен, а также при различных связках и твердости.

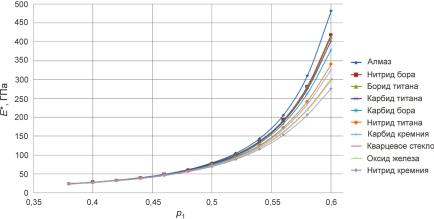

Ниже показаны изменения физико-механических характеристик абразивного слоя при изменениях абразивных включений для различных связок (рис. 25).

Из рис. 25 видно, что при наполнении эпоксидной связки абразивом с наибольшим модулем Юнга макромодуль модуля упругости наибольший, при этом кривая занимает верхнее положение (алмаз). При наполнении эпоксидной связки абразивом с наименьшим модулем Юнга макромодуль модуля упругости наименьший, а кривая занимает самое нижнее положение (нитрид кремния). Соответственно, чем жестче зерно, тем макромодуль модуля Юнга будет больше (кривая выше).

43

Рис. 25. График изменения модуля Юнга при изменении объемного содержания различных включений в эпоксидной связке

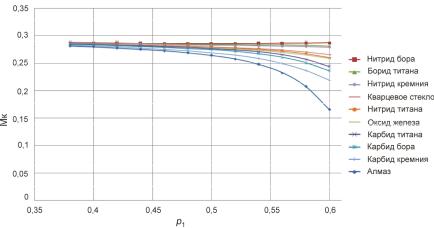

На рис. 26 видно, что при наполнении эпоксидной связки абразивом с наибольшим коэффициентом Пуассона макромодуль коэффициента Пуассона наибольший, при этом кривая занимает верхнее положение (нитрид бора). При наполнении эпоксидной связки абразивом с наименьшим коэффициентом Пуассона макромодуль коэффициента Пуассона наименьший, а кривая занимает самое нижнее положение (алмаз). Таким образом, чем хрупче зерно, тем макромодуль коэффициента Пуассона будет меньше (кривая ниже).

В зависимости от размера зерен шлифовальные материалы делят на группы:

• шлифзерно – 2500…160 мкм (номера зернистости от 200

до 16);

•шлифпорошки – 160…40 мкм (номера зернистости от 12 до 4);

•микропорошки – 63…10 мкм (номера зернистости от М64

до М14);

•тонкие микропорошки – 10…3 (номера зернистости от М10 до М5).

44

Рис. 26. График изменения коэффициента Пуассона при изменении объемного содержания различных включений в эпоксидной связке

А отношение объема зерен, связки и пор в абразивном инструменте характеризуется номером структуры. С увеличением номера структуры число зерен уменьшается, а объем связки и пор увеличивается. Также при увеличении номера структуры увеличивается размер зерен.

На практике обычно используют объемное содержание абразивных зерен в диапазоне от 38 до 60 %. В зависимости от процента говорят о структуре абразивных кругов, обозначаемых номерами от 1 до 12.

Закрытая структура (№ 1–4) относится к плотным кругам и соответствует 60, 58, 56 и 54 % абразивных зерен в объеме инструмента. Средняя структура (№ 5–8) соответствует объемному содержанию зерен 52, 50, 48 и 46 %. Открытая структура (№ 9–12) соответствует объемному содержанию зерен 44, 42, 40 и 38 %.

Рассмотрим изменения физико-механических характеристик абразивного слоя при изменении концентрации абразивных включений. Из графиков на рис. 25–30 видно, что при увеличении концентрации абразива макромодули изменяются от физико-механических характеристик связки к характеристикам абразива. Это легко пред-

45

ставить в крайних положениях концентрации абразива в связках. В композите, который наполнен абразивом до pкр, макромодули будут равны физико-механическим характеристикам включений. И наоборот, когда p = 0, макромодули будут равны физико-механиче- ским характеристикам связки.

Рис. 27. График изменения модуля Юнга при изменении объемного содержания различных включений в вулканитовой связке

Рис. 28. График изменения коэффициента Пуассона при изменении объемного содержания различных включений в вулканитовой связке

46

Рис. 29. График изменения модуля Юнга при изменении объемного содержания различных включений в различных связках

Рис. 30. График изменения коэффициента Пуассона при изменении объемного содержания различных включений в различных связках

Для открытой (№ 9–12) структуры изменение объемного содержания зерен несущественно влияет на изменение макромодулей

47

композита. Для средней структуры (№ 5–8) изменение оказывает существенное влияние на изменение макромодулей композита. Наибольшее влияние на изменение макромодулей при изменении объемного содержания зерен отмечается в закрытых структурах (№ 1–4).

Изменение физико-механических характеристик абразивного слоя при изменении вида связок можно наблюдать на рис. 29, 30.

Рассмотрим изменение модуля Юнга (см. рис. 29) при изменении вида связки. В табл. 1 показано, во сколько раз меняется модуль упругости при переходе в крайнее положение в открытой, средней и закрытой структурах при различных связках.

|

|

|

|

|

Таблица 1 |

|

Изменение модуля Юнга при различных связках |

||||

|

|

|

|

|

|

№ |

Связки |

Открытая |

Средняя |

|

Закрытая |

структура |

структура |

|

структура |

||

п/п |

|

||||

|

(р = 38…44 %) |

(р = 46…52 %) |

|

(р = 54…60 %) |

|

|

|

|

|||

1 |

Керамическая |

1,0184 раза |

1,0178 раза |

|

1,0170 раза |

|

|

|

|

|

|

2 |

Каучук |

1,7112 раза |

2,3024 раза |

|

6,4568 раза |

|

|

|

|

|

|

3 |

Фенолформальде- |

1,6186 раза |

2,0028 раза |

|

2,6281 раза |

|

|||||

|

гидные смолы |

|

|

|

|

4 |

Вулканитовая |

1,6262 раза |

2,0298 раза |

|

2,7652 раза |

|

|

|

|

|

|

5 |

Эпоксидная |

1,6388 раза |

2,0770 раза |

|

3,0498 раза |

|

|

|

|

|

|

6 |

Бакелитовая |

1,6777 раза |

2,2397 раза |

|

4,9065 раза |

|

|

|

|

|

|

Таким образом, при изменении вида связки в сторону с более мягкими материалами область существенных изменений модуля Юнга в большей степени сместится в сторону закрытых структур, а по абсолютным значениям в открытых структурах модуль Юнга будет изменяться незначительно. И только при керамической связке модуль Юнга меняется незначительно во всех структурах.

Связка, обладающая наибольшими упругими свойствами (каучук), имеет наибольший макромодуль коэффициента Пуассона

48

(см. рис. 30), который возрастает при концентрации абразива

(р = 38…60 %).

Макромодуль коэффициента Пуассона снижается (см. рис. 30) при увеличении концентрации зерна. Это связано с тем, что коэффициент Пуассона связок (µ = 0,3) больше, чем у зерна (µ = 0,29).

Твердость абразивного инструмента – это способность связки удерживать зерно в инструменте при воздействии на него внешних сил. Чем меньше твердость инструмента, тем легче и быстрее из него удаляются затупившиеся зерна. Твердость абразивного инструмента является комплексным показателем и изменяется только в зависимости от соотношения количества зерен, связки и пор в конкретном инструменте.

3.2. Изменение эпюр напряженно-деформированного состояния при различных характеристиках абразивного слоя

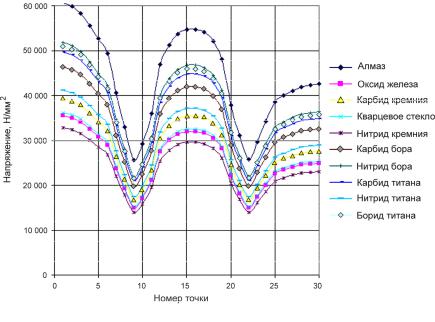

Во все формулы расчета напряженно-деформированного состояния входит величина, характеризующая физико-механические характеристики материала глобоидного хона. Поскольку мы научились рассчитывать макромодули этого материала при различных характеристиках абразивного инструмента, проведем числовой эксперимент, показывающий изменение напряженно-деформированного состояния в зависимости от характеристик абразивного слоя.

В первую очередь рассмотрим изменение напряженно-дефор- мированного состояния при изменении вида абразивных включений. На рис. 31, 32 изображено напряженно-деформированное состояние при разных абразивах и его концентрации 60 %. Материалы с процентным содержанием абразивных включений 60 % называют закрытыми структурами. Как было рассмотрено выше, в закрытых структурах изменение физико-механических характеристик абразива существенно влияет на величину макромодуля. Именно поэтому на графиках (см. рис. 31, 32) видна существенная разница в напряженно-деформированных состояниях при изменении вида абразива.

49

На рис. 33 и 34 изображено напряженно-деформированное состояние для различных абразивов и его концентрации 38 %. Материал с процентным содержанием абразивных включений 38 % называется открытой структурой. В открытых структурах изменение физи- ко-механических характеристик абразива несущественно влияет на величину макромодуля. Ввиду этого на графиках (см. рис. 33, 34) видна незначительная разница в напряженно-деформированных состояниях для различных видов абразива.

Рис. 31. Изменение напряжения вдоль профиля зуба при изменении вида абразивных включений в фенолформальдегидной смоле с р = 60 %

50