книги / Машины и оборудование нефтяных и газовых промыслов. Оборудование для эксплуатации и ремонта нефтяных и газовых скважин

.pdf

Рис. 4.23. Способы пневматического уравновешивания балансирных станков-качалок: a – с подвижным поршнем без гидравлического затвора; б – с подвижным цилиндром без гидравлического затвора; в – с подвижным поршнем с гидравлическим затвором;

г– с подвижным цилиндром с гидравлическим затвором

Виспользуемых в настоящее время конструкциях установок сочленение балансира

сустьевым штоком колонны штанг обеспечивается канатной подвеской, взаимодействующей с дуговой головкой.

Станки-качалки с одноплечным балансиром уравновешиваются грузовым или пневматическим аккумулятором. В первом случае груз может монтироваться на балансире, кривошипе или на балансире и кривошипе одновременно. Уравновешивание соответственно называется: балансирное, роторное или комбинированное (см. рис. 4.21, а–в). Наибольшее применение получила схема с роторным уравновешиванием. Она отличается компактностью, что позволяет сконструировать менее металлоемкий привод. При пневматическом уравновешивании станок-качалка снабжается пневмоцилиндром с ресивером и вспомогательным оборудованием. Уравновешивание достигается за счет накапливания потенциальной энергии пневматическим аккумулятором. Пневматическое уравновешивающее устройство хорошо вписывается в кинематическую схему станка-качалки (рис. 4.23) и имеет лучшие весовые и эргономические показатели по сравнению с грузовым.

Наиболее совершенные конструкции пневматических уравновешивающих устройств выполняются в виде моноблока, объединяющего в себе пневмоцилиндр с гидравлическим затвором, ресивер, компрессор, масляный компенсационный насос, емкость с запасом масла и контрольно-измерительную аппаратуру [3, 7].

4.3.3. Гидро- и пневмопривод штанговых насосов

Гидро- и пневмопривод установок штанговых насосов в принципе имеет одну схему основного узла, приводящего штанги в движение. Штанги соединяются штоком с поршнем, расположенным в цилиндре. Шток проходит через сальник. Подавая жидкость или воздух высокого давления под поршень, осуществляют движение штанг

71

вверх. Вниз штанги движутся под действием сил тяжести так же, как и при механическом приводе.

Гидропривод получил более широкое применение.

На рис. 4.24, а показаны схемы установки фирмы «Викерс» и на рис. 4.24, б установки, применяемой в РФ.

Рис. 4.24. Схемы гидравлических приводов ШСНУ

Приводной цилиндр 3 с поршнем крепится на фланце скважины. К поршню подсоединен полированный шток 2, проходящий через сальник 1. На штоке подвешена колонна штанг. В установке имеется система гидропривода А, подающего жидкость попеременно в рабочую полость цилиндра и в уравновешивающий аккумулятор 5. Система гидропривода имеет обычные узлы. Уравновешивающий аккумулятор в гидроприводе позволяет создать равномерную загрузку приводного электродвигателя и уменьшить потребляемую мощность. Насос системы гидропривода подает рабочую жидкость под поршень, поднимая колонну штанг. Рабочая жидкость при этом поступает на прием насоса под напором из аккумулятора, где поддерживается постоянное давление. Давление поддерживается сжатым газом, находящимся над уровнем жидкости в аккумуляторе. В конце хода вверх элементы управления 4 установкой переключают систему гидропривода на подачу рабочей жидкости из рабочего цилиндра в аккумулятор. При этом опускающиеся штанги тянут поршень 3 вниз, и он создает давление жидкости в цилиндре, подавая ее на прием силового насоса системы гидропривода. Таким образом, насос работает с подпором и при подаче рабочей жидкости в аккумулятор. Давление рабочей жидкости в аккумуляторе подбирается в таких пределах, чтобы двигатель работал с постоянной мощностью при ходе штанг вверх и вниз.

Рис. 4.25. Графики изменения скоростей

72

Для обеспечения стабильности работы системы уравновешивания в схеме установки фирмы «Викерс» имеется компрессор 7 для поддержания постоянного давления в аккумуляторе и пополнения утечек газа. Утечки рабочей жидкости пополняются вспомогательным насосом 6.

Схема, принятая РФ для уравновешивания, использует вес НКТ. Для этого на скважине имеется уравновешивающий цилиндр 8, в котором на поршне 9 подвешены НКТ. Система гидропривода подает жидкость попеременно в рабочий и уравновешивающий цилиндры, а вес штанг или НКТ создает подпор на приеме насоса системы гидропривода. Конструктивно эта установка выполнена так, что все оборудование, включая систему управления и бак с рабочей жидкостью, крепится на фланце обсадной колонны скважины.

Установки с гидроприводом обеспечивают большие длины хода плунжера скважинного насоса, управление набором скорости штангами, легкое регулирование режима работы штанговой установки (изменение числа ходов). При гидроприводе металлоемкость установки резко сокращается.

На рис. 4.25 показаны графики изменения скорости при балансирном 1 и гидравлическом 2 приводах. Как видно из графика, нарастание скорости движения штанг в начале хода (углы касательных к кривым 1 и 2) у балансирных станков-качалок значительно больше, чем у гидропривода. Соответственно, выше и инерционные нагрузки в системе при балансирных станках-качалках. Большие длины хода позволяют уменьшить число циклов нагрузки на штанги, что является важным фактором увеличения их срока службы. Улучшаются наполнение скважинного насоса и некоторые другие показатели работы штанговой установки.

При больших длинах хода штанг длина движения НКТ у гидропривода ШСНУ (см. рис. 4.24, б) невелика, примерно 0,5 м, так как диаметр уравновешивающего поршня значительно больше диаметра поршня рабочего цилиндра. Движение НКТ при длительной эксплуатации таких установок может привести к истиранию муфт НКТ и порче обсадных колонн. Применение гидропривода требует значительно большего внимания при обслуживании установок, чем балансирные станки-качалки. Особого внимания требуют уплотнения движущихся частей и насос гидропривода [11, 15].

5. БЕСШТАНГОВЫЕ НАСОСНЫЕ УСТАНОВКИ

5.1. Классификация бесштанговых насосов

Фонтанный и компрессорный способы добычи нефти эффективны при достаточной пластовой энергии и значительном газовом факторе. По мере разработки месторождения пластовая энергия истощается, увеличивается обводненность добываемой жидкости, уменьшается относительное содержание газа в отбираемой смеси. Уровень отбираемой жидкости в скважине снижается. Фонтанный способ добычи нефти становится невозможным, а компрессорный – неэффективным, и тогда они сменяются насосным способом добычи нефти.

Для добычи нефти используются штанговые и бесштанговые насосы. Устройство штанговых насосов подробно описано в главе 4.

Бесштанговые насосы имеют скважинный насос и скважинный привод насоса, непосредственно соединенные между собой. Энергия к приводу насоса подводится по кабелю (при электроприводе) или по трубопроводу (при гидроили пневмоприводе). Благодаря отсутствию длинной механической связи между приводом и насосом бесштанговые насосы имеют значительно большую мощность, чем штанговые. Это дает возможность поддерживать большие отборы жидкости некоторыми бесштанговыми насосами. К таким насосам прежде всего относятся скважинные центробежные насосы с

73

электроприводом (шифр ЭЦН). Ими производится наибольший отбор жидкости и нефти из скважин при насосной эксплуатации.

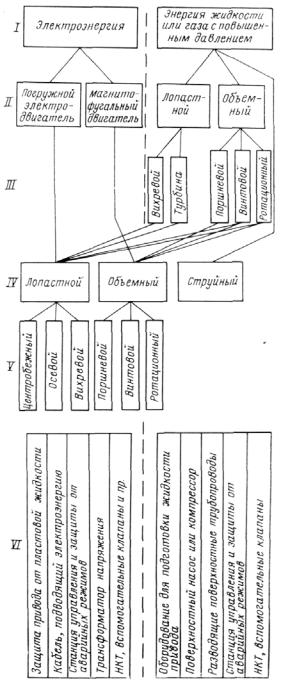

На рис. 5.1. дана краткая классификация известных бесштанговых насосных установок. Основной вид энергии I для этих установок – электроэнергия или энергия жидкости или газа, подаваемых к приводу II, III с определенным давлением. Малоизвестный магнитофугальный двигатель требует краткого пояснения. Это электродвигатель, создающий возвратно-поступательное магнитное поле, которое может приводить в движение поршень или жидкую металлическую массу (например ртуть), служащую поршнем.

Рис. 5.1. Классификация бесштанговых насосов

Большое разнообразие схем и конструкций лопастных, объемных и инжекционных (струйных) насосов IV обусловливает обилие возможных разновидностей скважинных

74

агрегатов бесштанговых насосов V. Одних только схем поршневых насосов с объемным поршневым приводом с золотниковым распределением (гидропоршневых насосов) насчитывается более 900.

В настоящее время широко применяются или проходят промышленное испытание бесштанговые насосы около 10 разновидностей. Основные из них – центробежные, винтовые и поршневые (диафрагменные) насосы с электроприводом, гидропоршневые, струйные с гидроприводом. Переходным типом насосов от бесштанговых к штанговым являются гидроштанговые насосы.

Установки бесштанговых насосов имеют, кроме насоса и привода, оборудование VI для управления, транспортировки энергии и т.п. Оно однотипно для всех насосов с электроприводом и имеет другой состав, однотипный для насосов с приводом, работающим на энергии жидкости или газа. Эти группы дополнительного оборудования отнесены к определенному типу привода и разделены пунктирной линией (см. рис. 5.1).

Разработка бесштанговых насосов в нашей стране началась еще до революции, когда А.С. Арутюнов вместе с В.К. Долговым разработали скважинный агрегат, в котором центробежный насос приводился в действие погружным электродвигателем.

Советские инженеры начиная с 20-х годов предлагали разработку поршневых насосов с поршневым пневматическим двигателем. Одним из первых такие насосы разработал М.И. Марцишевский [15].

5.2. Скважинные центробежные насосы с электроприводом

Необходимость увеличения отбора жидкости до 500–700 м3/сут из скважин со средней глубиной подвески 1500–2000 м привела к применению для этой цели центробежных насосов, которые наилучшим образом обеспечивают максимальные, по сравнению с насосами других типов, подачу и напор. Эти насосы не требуют промежуточных передач для уменьшения частоты вращения вала по сравнению с частотой вращения приводного двигателя, у них отсутствуют периодически работающие всасывающие и нагнетательные клапаны, нет пар трения, детали которых движутся возвратно-поступательно.

Поэтому погружные центробежные насосы находят все большее применение при эксплуатации высокодебитных обводненных (до 99 % воды) и наклонных скважин.

Особо широкие масштабы применения этот способ добычи нефти получил на промыслах РФ. В нашей стране работает большое количество установок центробежных насосов с электроприводом (УЭЦН), с помощью которых добывается более половины всей нефти.

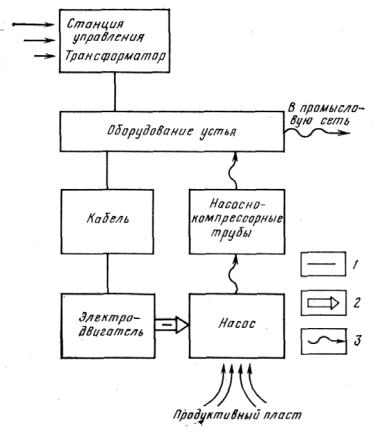

В отличие от рассмотренных ранее, в установке погружного центробежного электронасоса (рис. 5.2) погружной электродвигатель располагается в скважине в непосредственной близости от многоступенчатого центробежного насоса. Это позволяет уменьшить длину механической трансмиссии и передавать насосу значительные мощности (до 150 кВт), т.е. увеличить эксплуатационные возможности данного вида оборудования.

Электродвигатель и насос объединены в один агрегат, подвешенный к колонне насосно-компрессорных труб, закрепленных в верхней части у устья скважины. Вдоль колонны НКТ проходит кабель, по которому электроэнергия подводится к двигателю.

Принципиальные особенности УЭЦН. Нефтедобывающая промышленность нуждается в насосах для отбора из скважин большого количества жидкости. Естественно, что наиболее рационален лопастной насос, приспособленный для больших подач. Из лопастных насосов получили распространение насосы с рабочими колесами центробежного типа, поскольку они давали больший напор при заданных подачах жидкости и габаритах насоса.

75

Рис. 5.2. Структурная схема установки УЭЦН:

1 – передача электроэнергии; 2 – передача механической энергии; 3 – течение жидкости

Широкое применение скважинных центробежных насосов с электроприводом обусловлено многими факторами. При больших отборах жидкости из скважин установки ЭЦН наиболее экономичны и наименее трудоемки при обслуживании по сравнению с компрессорной добычей и подъемом жидкости насосами других типов. При больших подачах энергетические затраты на установку относительно невелики. В этой области работы КПД ее достаточно высок (до 0,5). Обслуживание УЭЦН просто, так как на поверхности размещаются только станция управления и трансформатор, не требующие постоянного ухода.

При использовании УЭЦН возможно применение эффективных средств уменьшения отложений парафина в подъемных трубах. Применяются защитные покрытия НКТ и автоматизированные установки со скребками, спускаемыми на проволоке. Использование этих методов в штанговых насосных установках значительно усложнено из-за наличия движущейся колонны штанг. Монтаж оборудования ЭЦН прост, так как станция управления и трансформатор не нуждаются в устройстве фундаментов. Эти два узла УЭЦН размещают обычно в легкой будке. В южных районах, а при соответствующем исполнении этих узлов и в центральных районах, установки можно монтировать без будок. Межремонтный срок работы УЭЦН составляет в среднем 320–400 сут.

Описание и параметры установок. Состав узлов УЭЦН и их расположение приведены на рис. 5.3. Скважинный насос многоступенчатый и имеет 80–400 ступеней. Жидкость поступает в насос через сетку, расположенную в его нижней части. Насос подает жидкость из скважины в НКТ. Погружной электродвигатель – маслозаполненный, герметизированный. Для предотвращения попадания в него пластовой воды имеется узел гидрозащиты. Вал двигателя соединен с валом

76

гидрозащиты и через него с валом насоса. Валы имеют частоту вращения 2800– 2950 мин–1.

Электроэнергия с поверхности к двигателю подается по кабелю. Рядом с НКТ идет круглый, а около насосного агрегата – плоский кабель. Использование плоского кабеля позволяет несколько увеличить диаметр насоса и двигателя.

Рис. 5.3. Схема установки скважинного центробежного насоса с электроприводом: 1 – компенсатор; 2 – погружной электродвигатель; 3 – гидрозащита; 4 – приемная сетка насоса; 5 – насос; 6 – плоский кабель; 7 – обратный клапан; 8 – хомут, крепящий кабель к трубам; 9 – спускной клапан; 10 – круглый кабель; 11 – колонна НКТ;

12 – оборудование устья; 13 – опоры кабеля; 14 – трансформатор; 15 – станция управления

В последнее время у нас в стране и за рубежом начали применять плоский кабель на всей глубине спуска и у НКТ. Но при таком спуске требуется строго следить за правильным размещением кабеля с тем, чтобы он не становился ребром к трубам, что может привести к его повреждению при спуске.

Автотрансформатор или трансформатор применяют для повышения напряжения тока, получаемого от промысловой сети (обычно 380 В). У двигателя напряжение обычно больше (1–2 кВ). Кроме того, необходимо компенсировать снижение напряжения в длинном кабеле.

Станция управления позволяет включать и отключать установку вручную или автоматически и отключать ее при аварийном режиме работы. Кроме того, станция имеет приборы, показывающие силу тока и напряжение.

Колонна НКТ оборудуется обратным 7 и спускным 9 клапанами (см. рис. 5.3). Обратный клапан размещается в специальной муфте, конические резьбы по концам

77

которой позволяют встроить ее в колонну НКТ. Обратный клапан имеет в муфте седло, шар и ограничитель подъема шара. Обратный клапан позволяет при остановках насоса сохранить в колонне НКТ жидкость. Таким образом, при остановке жидкость не сливается из труб в скважину и не тратится время на заполнение труб при каждой остановке насоса. Кроме того, облегчается запуск установки. Запуск происходит при заполненной жидкостью колонне подъемных труб, т.е. при большом напоре. Этот напор можно еще более увеличить, закрыв на устье выкидную задвижку. При больших напорах центробежный насос (по сравнению с малыми напорами и большей подачей), как известно, требует меньшей приводной мощности. Поэтому облегчается запуск установки, особенно при больших глубинах подвески.

Спускной клапан позволяет освободить колонну труб от жидкости перед подъемом агрегата из скважины, если в колонне установлен обратный клапан. Спускной клапан расположен в специальной муфте, которая так же, как и у обратного клапана, встраивается в колонну труб. В муфту ввернут ниппель с внутренним отверстием сообщающимся с полостью скважины и закрытым в колонне труб.

Ниппель выступает внутри труб так, что при сбросе в трубы ломика последний ломает ниппель, и открывающееся отверстие ниппеля соединяет трубы с полостью скважины. Жидкость переливается по этому отверстию из труб в скважину. Применение такого спускного клапана не рекомендуется, если в установке используют скребок для очистки труб от парафина. При обрыве проволоки, на которой спускается скребок, он падает и ломает ниппель, происходит самопроизвольный перепуск жидкости в скважину, что приводит к необходимости подъема агрегата. Поэтому применяются спускные клапаны других типов, приводимые в действие за счет повышения давления в трубах, без спуска ломика.

УЭЦН разработаны для скважин с обсадными колоннами 146 и 168 мм. Для обсадных колонн каждого размера имеются погружные агрегаты двух габаритов. Один предназначен для скважин с наименьшим внутренним диаметром (по ГОСТу) обсадной колонны. В этом случае и агрегат УЭЦН имеет меньший диаметр, а следовательно, и меньшие предельные параметры. Агрегат других габаритов предназначен для наиболее распространенных скважин с большим внутренним диаметром. Здесь агрегаты и их параметры могут быть большими.

Каждая установка имеет свой шифр, например УЭЦН5А-500-800, в котором приняты следующие обозначения: цифра (или цифра и буква) после УЭЦН обозначает наименьший допустимый внутренний диаметр обсадной колонны, в которую он может быть спущен, цифра 5 соответствует диаметру 122 мм, 5А – 130 мм, 6 – 144 мм и 6А – 148 мм; второе число шифра обозначает номинальную подачу насоса (в м3/сут) и третье – примерный напор (в метрах).

Из скважины с обсадной колонной 146 мм при внутреннем диаметре 122 мм возможен отбор до 200 м3/сут жидкости. При этом выпускаемые насосы с меньшей подачей развивают напор до 1475 м, а потребляемая мощность доходит до 38 кВт. В этой же колонне, но с внутренним диаметром 130 мм можно разместить агрегат (5А) для подачи до 500 м3/сут, при меньших подачах напор доходит до 1460 м.

В скважинах с колонной 168 мм (внутренний диаметр 144 и 148 мм) возможны отборы до 1000 м3/сут, напоры (при меньших подачах) у выпускаемых насосов достигают 1580 м, а потребляемая мощность – 86,5 кВт при диаметре 144 мм и 110,5 кВт при диаметре 148 мм. При этом габариты агрегатов находятся в пределах от 114 до 142,5 мм, насосы имеют внешний диаметр 92–114 мм, а двигатели – 103–138 мм. Малые габариты по диаметру, высокий напор насосов (до 1800 м) и мощность (до 110 кВт) вызывают необходимость увеличить длину агрегатов. Длина сборки насоса и двигателя может достигать 25 м и более. Все это вызвало необходимость принять частоту вращения вала наибольшей при условии работы без каких-либо

78

преобразователей. Частота вращения при частоте тока 50 Гц синхронная – 3000 мин–1, а с учетом скольжения – 2800–2950 мин–1.

Особенности конструкции насосов и двигателей, условия их эксплуатации в агрессивной среде, при повышенной температуре, необходимость работать в течение нескольких месяцев без осмотра и профилактических ремонтов поставили перед конструкторами и технологами ряд сложных задач. Следовало создать эффективные, высоконапорные ступени насоса (рабочие колеса и направляющие аппараты) с диаметром колеса 60–80 мм, найти технологические приемы изготовления валов длиной до 6–7 м и диаметром 17–26 мм, точных прямолинейных корпусов длиной до 5 м с внутренним диаметром 80–100 мм и т.д. [7, 15].

Скважинные центробежные насосы. Конструкция скважинного центробежного насоса может быть обычной и износоустойчивой, а также повышенной коррозионной стойкости. Диаметры и состав узлов насоса в основном одинаковы для всех исполнений насоса.

Скважинный центробежный насос обычного исполнения предназначен для отбора из скважины жидкости с содержанием воды до 99 %. Механических примесей и сероводорода в откачиваемой жидкости должно быть не более 0,01 мас. %. По требованиям технических условий завода-изготовителя содержание свободного газа на приеме насоса не должно превышать 25 %.

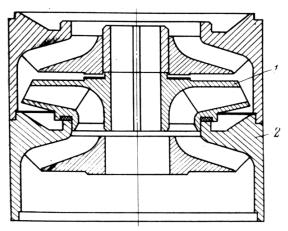

Рис. 5.4. Схема ступени электроцентробежного насоса

Рабочим органом скважинного центробежного насоса служит ступень (рис. 5.4), состоящая из рабочего колеса 1 и направляющего аппарата 2. Колесо и аппарат чугунные. Рабочее колесо связано с валом шпонкой, передающей крутящий момент. В осевом направлении рабочее колесо на валу не закреплено – оно может передвигаться по валу. Рабочее колесо имеет в нижней и верхней частях текстолитовые опорные кольца. Нижнее кольцо опирается на бурт направляющего аппарата и воспринимает осевые силы, возникающие при работе колеса. Часть осевых сил, действующих на рабочее колесо, может передаваться валу за счет трения колеса о вал и за счет прихвата колеса на валу при отложении солей в зазоре между валом и колесом. Но в новом насосе или при предохранении от прихвата колеса основная осевая сила, действующая на вал, – давление откачиваемой жидкости на его верхний торец (нижний конец вала практически находится в зоне приема насоса).

На рис. 5.5 показан скважинный центробежный насос в сборе. Осевое усилие, действующее на вал, воспринимается гидродинамической пятой 1. Вал 3 расположен в радиальных подшипниках скольжения 2 и 8. Радиальными подшипниками вала являются и опоры скольжения у втулок вала и внутреннего диаметра направляющих аппаратов 5 у каждой ступени. Крутящий момент передается от вала к рабочим колесам

79

7 через шпонку 6. Вся сборка ротора насоса размещена в корпусе 4 и сжата сверху корпусом подшипника 2, а внизу – основанием 10, на котором размещена приемная сетка 9. В верхней части насоса на корпус подшипника 2 навернута ловильная головка насоса, в которой имеется резьба для соединения с НКТ. Вал насоса соединяется с валом гидрозащиты шлицевой муфтой 11.

Рис. 5.5. Схема скважинного центробежного насоса

Гидродинамическая пята имеет вращающуюся с валом пяту 1 (рис. 5.6) и подпятник 2. Пята выполнена с радиальными канавками, скосом и плоской частью на поверхности трения о подпятник. Она обычно изготавливается из бельтинга (технической ткани с крупными ячейками), пропитанного графитом с резиной и завулканизированного в пресс-форме. При вращении пяты жидкость идет от центра к периферии по канавкам, попадает под скос и нагнетается в зазор между плоскими частями подпятника и пяты. Таким образом, подпятник скользит по слою жидкости. Такое жидкостное трение (не в пусковом, а в рабочем режиме пяты) обеспечивает низкий коэффициент трения, незначительные потери энергии на трение в пяте, малый износ деталей пяты при достаточном осевом усилии, которое она воспринимает.

Для создания высоконапорных скважинных центробежных насосов в них приходится устанавливать множество ступеней (свыше 400). При этом они не могут разместиться в одном корпусе, поскольку длина такого насоса (15–20 м) затрудняет транспортировку, монтаж на скважине и изготовление корпуса. Высоконапорные насосы составляются из нескольких секций. Длина корпуса в каждой секции не более 5,5 м. Корпусные детали отдельных секций соединяются фланцами с болтами, а валы – шлицевыми муфтами. Каждая секция насоса имеет верхнюю осевую опору вала, вал, радиальные опоры вала, ступени. Основание 10 и приемную сетку 9 (см. рис. 5.5) имеет только нижняя секция. Ловильную головку имеет только верхняя секция насоса. Верхняя секция высоконапорного насоса может иметь длину меньшую, чем 5,5 м, в зависимости от числа ступеней, которые надо в ней разместить.

При отборе насосом жидкости с небольшим содержанием механических примесей и достаточной смазкой (наличие в жидкости нефти) насосы обычного исполнения обеспечивают длительную эксплуатацию скважины без их ремонта.

80